一种石墨电热板和制备方法及室内供暖结构

1.本发明涉及建材技术领域,具体涉及一种石墨电热板和制备方法及室内供暖结构。

背景技术:

2.取暖方式主要包括集中供暖、燃气供暖、室内空调供暖等,集中供暖方式中,暖气片和地暖在现阶段城市中得到相对广泛应用,但对于单层建筑和工业厂房,一大部分热量向下扩散,导致地暖采暖的热效率较低,且暖气片和地暖均为水暖方式,管路多,热损耗较高;空调供暖容易导致温度分布不均匀的问题。目前有少量电热片用于地板上进行供热的方式,但是上层铺设的地板砖或木地板较厚,会降低传热效率,同时地暖供热升温过程中温度从下往上依次降低,温度不均匀。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提供一种石墨电热板和制备方法及室内供暖结构,解决现有技术中地暖供热的热损耗较高且温度不均匀的技术问题。

4.为达到上述技术目的,本发明石墨电热板的技术方案是:

5.是由电极埋入水泥砂浆中成型养护制得,水泥砂浆的原料包括水泥、石墨固废、减水剂和水,其中,石墨固废由石英片岩、石墨尾矿和球形石墨尾料组成,水和水泥的质量比为1:1.8~2.2,水泥和石墨固废的质量比为1:2.8~3.2,减水剂的用量为水泥质量的1.2%~2.4%;球形石墨尾料用量占水泥、石墨固废和减水剂总质量的6~11%,石墨尾矿用量占水泥、石墨固废和减水剂总质量的2.4%~4.4%。

6.进一步地,水泥采用硅酸盐水泥;减水剂为聚羧酸减水剂;石英片岩粒度在0.5mm~5mm,石墨尾矿粒度在0.5mm~3mm。

7.进一步地,电极采用不锈钢网。

8.本发明制备方法的技术方案是,包括以下步骤:

9.(1)取水泥、石墨固废、减水剂和水配制成水泥砂浆;

10.(2)将电极埋入水泥砂浆中成型养护得到石墨电热板。

11.进一步地,电极采用二电极法埋入水泥砂浆中,成型养护是先在室温环境养护两天成型后脱模,再在标准养护室养护28天。

12.本发明室内供暖结构的技术方案是:

13.包括房间骨架结构,以及固定在房间骨架结构侧壁上的电热板,电热板连接控温系统,控温系统用于控制电热板的工作状态实现室内温度控制,电热板采用如上石墨电热板。

14.进一步地,电热板通过高密度xps挤塑板安装在房间骨架结构侧壁上;电热板的厚度为5~40mm,高密度xps挤塑板的厚度为25~35mm。

15.进一步地,房间骨架结构的侧壁高度为h,电热板布置高度距离地面高度为h1,0<

h1<1/2h。

16.进一步地,电热板的面积占房间骨架结构侧壁总面积的1/10~1/5。

17.进一步地,控温系统连接数显温度计。

18.与现有技术相比,本发明的有益效果包括:

19.本发明利用石墨固体废弃物制备石墨电热板,并将其作为室内热源,利用石墨固体废弃物残余石墨的导电性,同时将石墨矿开采过程中产生的废弃物得以利用,利用废弃物制备新型石墨电热板,节约成本。本发明电热板可应用于工业厂房和单层建筑,可以利用清洁绿色的屋面光伏发电和风电作为电源。同样是分散式取暖的情况下,本发明结构与电热水暖相比,虽然热转化效率接近,但成本低廉、取暖面积大、温度上升快(2h升温温度在20.1~95.3℃),取暖板材面积大,发热温度可降低,与环境温差小,人体舒适;同样是分散式取暖的情况下,本发明结构比煤气水暖更环保、更便利。本发明分散式取暖比集中式取暖节能,可自由控制取暖时间,取暖发热体在室内,不存在室外管路的热损耗。

20.进一步地,本发明还解决了电热板室内的布置问题,在相同发热面积的情况下,本发明石墨电热板布置方式对房间升温最佳,且节能效果更好。

21.进一步地,本发明高密度xps挤塑板作为墙体复合材料的最外层,可以达到保温、节能的效果,热量损失更小。

附图说明

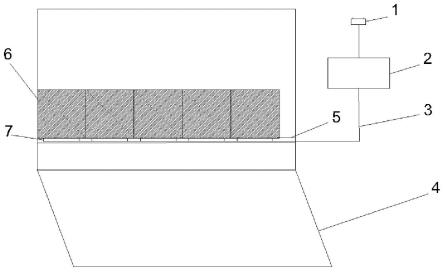

22.图1是本发明布置结构示意图。其中:1-电源插销,2-控温系统、3-导线,4-地面,5-导线走线盒,6-电热板,7-电极。

23.图2是本发明电热板和电极的结构示意图。

24.图3是本发明房间骨架架构示意图。

25.图4是发热面积占侧壁总面积1/10测温点及电热板布置位置图,其中(a)是单面加热,(b)是双面加热。

26.图5是发热面积占侧壁总面积1/10垂直方向温度-时间曲线图,其中(a)是单面加热,(b)是双面加热。

27.图6是发热面积占侧壁总面积1/10水平方向温度-时间曲线图,其中(a)是单面加热,(b)是双面加热。

28.图7是发热面积占侧壁总面积1/7测温点及电热板布置位置,其中(a)是双面加热,(b)是三面加热。

29.图8是发热面积占侧壁总面积1/7垂直方向温度-时间曲线图,其中(a)是双面加热,(b)是三面加热。

30.图9是发热面积占侧壁总面积1/7水平方向温度-时间曲线图,其中(a)是双面加热,(b)是三面加热。

31.图10是发热面积占侧壁总面积1/5测温点及电热板布置位置图,其中(a)是双面加热,(b)是三面加热。

32.图11是发热面积占侧壁总面积1/5垂直方向温度-时间曲线图,其中(a)是双面加热,(b)是三面加热。

33.图12是发热面积占侧壁总面积1/5水平方向温度-时间曲线图,其中(a)是双面加

热,(b)是三面加热。

34.图13是发热面积为占侧壁总面积1/2测温点及电热板布置位置图,其中(a)是墙体下部发热及温度测点分布图,(b)是墙体上部发热及温度测点分布图。

35.图14是发热面积为占侧壁总面积1/2垂直方向温度-时间曲线图,其中(a)是四面下部加热,(b)是四面上部加热。

36.图15是发热面积为占侧壁总面积1/2水平方向温度-时间曲线图,其中(a)是四面下部加热,(b)是四面上部加热。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.本发明石墨电热板材室内供暖结构包括:房间骨架结构、高密度xps挤塑板、电热板、控温系统、数显温度计,具体布置方式见图1,其中,房间骨架结构包括地面4、若干侧壁以及屋顶,高密度xps挤塑板安装在侧壁上,电热板6胶合于高密度xps挤塑板上,其中的胶采用建筑用胶,具体型号为108胶,喷涂厚度为1mm;电热板6上带有电极7,电极7通过导线3连接控温系统2,导线3安装在导线走线盒5内,控温系统2带有能够显示室内实时温度的数显温度计,控温系统2通过电源插销1连通电源,控温系统2带有温度测量装置和控制器,通过控制电热板6的开关,使室内温度和设定温度保持一致,达到控温的目的。高密度xps挤塑板置于房间模型骨架结构内,厚度为25-35mm,优选30mm。

39.本发明电热板为石墨电热板,其中具有6~11%的球形石墨尾料掺量(相对水泥、石墨固废和减水剂总质量),具体制备步骤包括:

40.按水胶比为1:1.8~2.2,胶砂比为1:2.8~3.2的比例,均匀混合自来水、减水剂和石墨固废,配制水泥砂浆,减水剂是依据水泥砂浆流动性加入的适量聚羧酸减水剂;在模具中先放入电极,再倒入混合均匀的水泥砂浆,振实后养护两天成型脱模,再放入标准养护室养护备用。

41.其中,水胶比是每立方米混凝土用水量与凝胶材料用量的比值,胶砂比是凝胶材料用量与砂用量的比值。

42.凝胶材料为水泥;水泥使用的是普通硅酸盐水泥,标号52.5。砂主要是指石墨固废,包括石英片岩、石墨尾矿和球形石墨尾料。

43.石墨矿开采过程中产生大量采矿废石,石墨尾矿为石墨提纯时产生的尾矿,球形石墨尾料为破碎的微细鳞片石墨,无产业再利用案例,均产自黑龙江萝北云山。石墨固废包含的材料中,石英片岩和石墨尾矿主要是用于增强板材力学强度应用,球形石墨尾料为主要用于导电的材料。石英片岩粒度在0.5mm~5mm,石墨尾矿粒度在0.5mm~3mm。石墨尾矿用量占水泥、石墨固废和减水剂总质量的2.4%~4.4%,优选为3~4%(即石墨尾矿用量优选占球形石墨尾料质量的40%)。

44.电极为不锈钢网材料,采用二极法布置,具体布置见图2,是在模具中先放入两个电极,再倒入水泥砂浆养护成型。

45.实施例1(考察球形石墨尾料的掺量对所得电热板的影响)

46.球形石墨尾料掺量为水泥、石墨固废和减水剂总质量的6~11%,石墨尾矿用量占水泥、石墨固废和减水剂总质量的2.4%~4.4%,所用水胶比为1:2,胶砂比为1:3,依据水泥砂浆流动性加入占水泥质量适量的减水剂。

47.石墨电热板的制备流程试样制备在实验室中进行,在搅拌锅中加入自来水、聚羧酸减水剂和球形石墨尾料,使用玻璃棒搅拌均匀,再将水泥倒入搅拌锅,水泥胶砂搅拌机开启自动模式搅拌2次,第3次搅拌时加入石英片岩,导电水泥砂浆配合比见表1,由此制得掺量为6~11%的石墨电热板。

48.表1导电水泥砂浆配合比

[0049][0050]

搅拌完成的水泥砂浆放入相应大小的试验模具内,埋入电极网(采用二极法),使用水泥胶砂振实台振实,在20℃室温环境养护两天成型后脱模,放入标准养护室养护28天。其体积电阻率、抗压抗折强度为养护后50℃烘干后测得,均能满足墙体要求。

[0051]

高密度xps挤塑板置于房间模型骨架结构内,厚度为30mm;石墨电热板胶合于高密度xps挤塑板上,且其在房间的中下部位置,石墨电热板直接与控温系统相连接。石墨电热板主要布置在墙体的中部偏下位置。按以下两组条件进行电热板制备和测试:

[0052]

(1)由上述配比制备球形石墨尾料掺量为6~11%六种电热板,电热板大小为40mm*40mm*160mm,试验时温度为室温,电源电压为交流36v,电压不高于36v,为安全电压;记录通电2h电热板表面升温结果;并在升温试验之前将不同掺量电热板单独做过机械性能测试(way-300型全自动抗折抗压试验机,标准养护28天进行测试力学性能),结果如下表2所示。

[0053]

表2不同球形石墨尾料掺量的电热板性能

[0054][0055]

由表2可知,本发明2h升温温度在20.1~95.3℃,体积阻率在2.66~70.48ω

·

m,抗压强度在25.55~35.20mpa,抗折强度在7.89~9.28mpa;球形石墨尾料掺量过低电热板电热性能差无明显升温效果,或升温幅度过大造成板面温度过高造成能源浪费,因此本发明球形石墨尾料掺量优选为水泥砂浆的8~10%,所得电热板温度适宜。

[0056]

将石墨电热板应用于房间模型内进行升温试验,本发明得到的不同石墨掺量电热板在房间内对应不同铺设方式,其不同布置方式及相应石墨掺量电热板配合使用,使房间均匀、高效升温,具有工业应用前景。

[0057]

如图3所示,房间骨架架构长、宽、高分别为550mm、400mm、300mm,高密度xps挤塑板厚度为30mm,8%、9%和10%掺量的石墨电热板长宽分别为100*340mm2、100*170mm2、100*490mm2,厚度均为10mm;在房间不同位置布置热电偶,用热电偶测量室内不同高度及同一高度不同位置温度变化情况,间隔10min记录一次温度数据,由整个房间的从室内升温情况、水平温度场及垂直温度场三个角度分析不同发热设置方式对室内热环境的影响,判断发热位置布置对整个房间性能加热的好坏。

[0058]

应用例1发热面积占侧壁总面积1/10

[0059]

如图4所示,此时石墨电热板目标温度设置为60℃,其电热板及测温点布置如图所示,房间高度z为300mm,150mm,0mm,设置三个面,每个面分别在四角和中心各布置一热电偶测温。通过不同测温点的数据计算不同高度的温度平均值,得到垂直方向温度-时间变化图;选取高度z为150mm纵向选取y=0mm,225mm,550mm三个切面分别绘制水平温度-时间曲线图结果如下。

[0060]

①

室内垂直温度

[0061]

如图5所示,从温度随时间变化图中可以看出,单面加热时,室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是27℃、28.9℃和30.3℃,此后升温逐渐趋于稳定,在不同高度升温速率可以发现,三个位置升温速率接近,在时间为80min时z=150mm和300mm时达到稳定,在后面又缓慢增加,但增速较为缓慢最后接近平缓,三个高度最大温度梯度为4℃;其原因可能是在40min-80min房屋模型热环境达到平衡,在80min后又达到新的平衡状态;双面加热时,当室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是25.3℃、37.6℃和25.3℃,此后升温逐渐趋于稳定,z=0mm和z=300mm处温度几乎完全一致,其原因可能是对称布置两个加热面时,房间室内温度场呈对称,最大温度

梯度温12.3℃。相比于双面加热,二者在电热板设置相同目标温度时,单面加热虽然最终温度略低,但温度梯度较小,房间模型热环境使人更舒适,而且升温情况更稳定。

[0062]

②

室内水平温度

[0063]

如图6所示,从温度随时间变化图中可以看出,单面加热时,房间模型在高度为150mm平面选取y=0mm、225mm、550mm平均温度分别是40℃、28℃和27.9℃,此后升温逐渐趋于稳定,最大温差接近12.1℃,虽然在不同高度升温速率基本稳定单最大温差过大,容易使人产生不适,造成过大温差的原因是选择在房间模型单个面加热时,靠近窄面时温度过高,在加热片附近为室内温度最高处,在y=225mm和y=550mm温度比较接近,但仍难以达到加热面附近温度;当加热面选择双面加热时,当室内温度稳定后,实验室在高度为150mm平面选取y=0mm、225mm、550mm平均温度分别是44.9℃、24.9℃和44.8℃,此后升温逐渐趋于稳定,整个房间模型在水平方向最大温度差值为20摄氏度,此时最大温差仍然较大,且水平温度场也呈对称趋势,相较于单面墙体加热可以发现,两种温度梯度都很大。

[0064]

综合垂直温度图和水平温度图分析可以看出,在房间模型内选择发热面积为150*300单面加热时,加热效果更佳,房间模型热环境更舒适。

[0065]

应用例2发热面积占侧壁总面积1/7

[0066]

如图7所示,此时石墨电热板目标温度设置为50℃,其电热板及测温点布置如图所示,房间高度z为300mm,150mm,0mm,设置三个面,每个面分别在四角和中心各布置一热电偶测温。通过不同测温点的数据计算不同高度的温度平均值,得到垂直方向温度-时间变化图;选取高度z为150mm纵向选取y=0mm,225mm,550mm三个切面分别绘制水平温度-时间曲线图结果如下。

[0067]

①

室内垂直温度

[0068]

如图8所示,从温度随时间变化图中可以看出,当在房间模型内布置发热面积为150*300*2mm2时,选择两个加热面时,室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是32.5℃、35.1℃和35℃,此后升温逐渐趋于稳定;选择三个面加热时,室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是26.9℃、32℃和30.2℃;可以看出在三种发热面布置方式不同高度升温速率均比较稳定,最大垂直温差分别为2.6℃、5.1℃,双面加热时,从垂直温差看出选择双面对整个房间模型升温效果较好,室内温度更稳定。

[0069]

②

室内水平温度

[0070]

如图9所示,从温度随时间变化图中可以看出,双面加热时,房间模型在高度为150mm平面选取y=0mm、225mm、550mm平均温度分别是40℃、33.9℃和40.1℃;三面加热时,y=0mm、225mm、550mm平均温度分别是45℃、35℃和30℃;此后升温逐渐趋于稳定;最大温差分别为6.2℃、15℃,三种情况在10min内房间模型内温度均达到稳定,在双面加热时,水平温差较小,分析其原因可能是选择两个面加热时,加热面面积较大容易时整个房间内温度更均匀,相较于三个面加热,虽然加热面熟多,但发热面积过小,对房间空间中心加热效果较差。因此此时双面布置较好。

[0071]

综合垂直温度图和水平温度图分析可以看出,无论是垂直温度时还是水平温度差,在发热面积占侧壁总面积1/7时,均是双面加热效果较好。

[0072]

应用例3发热面积占侧壁总面积1/5

[0073]

如图10所示,此时石墨电热板目标温度设置为40℃,其电热板及测温点布置如图所示,房间高度z为300mm,150mm,0mm,设置三个面,每个面分别在四角和中心各布置一热电偶测温。通过不同测温点的数据计算不同高度的温度平均值,得到垂直方向温度-时间变化图;选取高度z为150mm纵向选取y=0mm,225mm,550mm三个切面分别绘制水平温度-时间曲线图结果如下。

[0074]

①

室内垂直温度

[0075]

如图11所示,从温度随时间变化图中可以看出,当在房间模型内布置两个加热面时,选择两个相邻的加热面时,室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是33.8℃、37.1℃和36℃,此后升温逐渐趋于稳定;选择三面加热时,室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是31℃、35.3℃和32.6℃;可以看出在三种发热面布置方式不同高度升温速率均比较稳定,最大垂直温差分别为3.3℃、4.3℃,双面加热时,从垂直温差看出选择双面对整个房间模型升温效果较好,室内温度更稳定。

[0076]

②

室内水平温度

[0077]

如图12所示,从温度随时间变化图中可以看出,双邻面加热时,房间模型在高度为150mm平面选取y=0mm、225mm、550mm平均温度分别是40℃、42.5℃和35℃;三面加热时,y=0mm、225mm、550mm平均温度分别是42.9℃、32.4℃和43.1℃;此后升温逐渐趋于稳定;最大温差分别为5℃、10.5℃,双面加热时,水平温差较小,分析其原因可能是选择两个面加热时,加热面面积较大容易时整个房间内温度更均匀,相较于三个窄面加热,其对房间空间中心加热效果更好且达到稳定后室内平均温度更稳定。因此此时对宽面布置较好。

[0078]

综合垂直温度图和水平温度图分析可以看出,发热面积为占侧壁总面积1/5,双面布置效果更好。

[0079]

对比例发热面面积占侧壁总面积1/2

[0080]

如图13所示,此时石墨电热板目标温度设置为30℃,其电热板及测温点布置如图所示,房间高度z为300mm,150mm,0mm,设置三个面,每个面分别在四角和中心各布置一热电偶测温。通过不同测温点的数据计算不同高度的温度平均值,得到垂直方向温度-时间变化图;选取高度z为150mm纵向选取y=0mm,225mm,550mm三个切面分别绘制水平温度-时间曲线图结果如下。

[0081]

①

室内垂直温度

[0082]

如图14所示,从温度随时间变化图中可以看出,当加热位置在墙体下半部分时,室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是24.2℃、24.3℃和25.3℃,此后升温逐渐趋于稳定,在不同高度升温速率可以发现,在z=300mm升温速率最高,其原因是冷空气被加热后受热上升,在整个实验室内形成流动导致温度升高,整个房间内最大垂直梯度为1℃;当加热位置在墙体上部时,当室内温度稳定后,实验室在高度为0mm、150mm、300mm平面平均温度分别是19.5℃、15.8℃和23.4℃,此后升温逐渐趋于稳定,在不同高度升温速率可以发现,在z=150mm升温速率最高,其原因热源在室内中部靠上的位置,冷空气在房间模型内加热,在模型中部位置开始形成冷热交替,热空气上升冷空气下沉,此处形成较好的对流换热情况,因此此处升温速率较高,整个房间内最大垂直梯度为8℃。

[0083]

②

室内水平温度

[0084]

如图15所示,从温度随时间变化图中可以看出,当加热位置在墙体下半部分时,室内温度稳定后,实验室在高度为150mm平面选取y=0mm、225mm、550mm平均温度分别是27.2℃、28.4℃和27.3℃,此后升温逐渐趋于稳定,最大温差不超过1.1℃,在不同高度升温速率可以发现,在y=225mm升温速率最高,其原因是在y=225mm平面属于气体对流换热最强的位置,冷空气被加热后受热上升,在整个实验室内形成流动导致温度升高;当加热位置在墙体上部时,当室内温度稳定后,实验室在高度为150mm平面选取y=0mm、225mm、550mm平均温度分别是21.2℃、20.8℃和21.3℃,此后升温逐渐趋于稳定,在不同高度升温速率可以发现,在y=225mm升温速率最高,此时热源在室内中部靠上的位置,冷空气在房间模型内加热,在模型中部位置开始形成冷热交替,热空气上升冷空气下沉,此处形成较好的对流换热情况,因此此处升温速率较高,整个房间内最大垂直梯度为0.8℃。

[0085]

对比两种室内加热片布置情况发现,综合两种水平温度差和垂直温度差结果,相比于将发热面布置在室内中部靠上位置,将发热面布置在中部靠下处,室内有更好的换热,且垂直温差较小,不同高度处达到稳定后温度值也较为接近,因此在室内布置发热面时,最好将热源布置在墙体中部靠下的位置,房间整体舒适性较高。

[0086]

本发明方法得到的不同石墨掺量电热板在房间内对应不同铺设方式,其不同布置方式及相应石墨掺量电热板配合使用,使房间均匀、高效升温,具有工业应用前景。

[0087]

本发明石墨电热板主要布置在墙体的中部偏下位置;球形石墨尾料掺量为8%,9%,10%三种电热板,电热板大小为100mm*170mm,100mm*340mm,100mm*490mm三种规格,其中,10%球形石墨尾料掺量电热板用于室内单面加热应用,双面加热时选择9%球形石墨尾料掺量电热板,8%用于房间四面加热;发热面积占侧壁总面积1/10时,单面加热效果较好,发热面积占侧壁总面积1/7时,双面加热效果较好,发热面积占侧壁总面积1/5时,双面加热效果较好。

[0088]

本发明尤其适合于独栋建筑清洁取暖,取暖成本低、无污染、可灵活设置,而且可以在老建筑加装改造,采用小型风电和屋面光伏发电作为电源,依靠本项目研制的节能复合墙体材料取暖,推广前景很广。而且本发明结构板材作为墙体材料,外侧有保温层,热量损失更小。

[0089]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1