一种新型石膏板材及其生产工艺的制作方法

1.本发明涉及石膏板材生产技术领域,具体为一种新型石膏板材及其生产工艺。

背景技术:

2.石膏属于气硬性胶凝材料,是以建筑石膏为主要原料制成的一种材料。它是一种重量轻、强度较高、厚度较薄、加工方便以及隔音绝热和防火等性能较好的建筑材料,适合做轻质墙体材料,但传统的石膏板的耐磨性一般,并且其在一些潮湿的环境中使用一段时间,石膏板易吸水吸潮,导致其硬度变低,甚至出现松散、开裂、脱落现象,为此,本发明提出能够解决上述问题的一种新型石膏板材及其生产工艺。

技术实现要素:

3.本发明的目的在于提供一种新型石膏板材及其生产工艺,以解决上述背景技术中提出的传统石膏板材耐磨性不足,易吸水吸潮而出现松散、开裂、脱落现象的问题。

4.为实现上述目的,本发明提供如下技术方案:一种新型石膏板材,包括石膏板本体,所述石膏板本体的内部设有加强筋架,所述石膏板本体的外表面设有防水耐磨层。

5.作为本发明一种优选的技术方案,所述石膏板本体包括以下重量份的组分制备而成:石膏50-55份、二氧化硅纤维10-15份、氧化铁粉末10-15份、陶瓷粉末10-15份、氧化钙膨胀剂6-8份、纳米银离子粉1-4份。

6.作为本发明一种优选的技术方案,所述加强筋架为金属焊制架,其表面涂覆有防锈漆。

7.作为本发明一种优选的技术方案,所述耐磨层包括以下重量份的组分制备而成:氨基树脂20-25份、丙烯酸树脂20-25份、耐磨粉15-20份、防水剂8-10份、催干剂8-10份、四氟粉4-6份、分散剂5-8份、水10-15份。

8.作为本发明一种优选的技术方案,所述耐磨粉为氧化铝、氧化硅、氧化锆、金刚石粉、氧化铁、微硅粉中的至少一种或其组合。

9.一种新型石膏板材的生产工艺,包括如下步骤:

10.s1、将二氧化硅纤维粉碎成粉末,后制得粉末与石膏、氧化铁粉末10-15份、陶瓷粉末,按比例搅拌均匀,然后加入重量比为8-10%的水,搅拌3-4h后输入陈化库陈化,搅拌速度为800-1000rpm,搅拌时间为2-3h,然后晾干得陈化料;

11.s2、将步骤s1所得到的陈化料中加入氧化钙膨胀剂、纳米银离子粉及重量比为3-5%的水,然后放在搅拌机内搅拌均匀,得石膏混合料;

12.s3、取一金属杆,将其裁切成合适尺寸的竖杆与横杆,然后将竖杆、横杆相互焊接呈梯子形状结构,制得加强筋架,并放置于石膏板胚料模具中,且于加强筋架2的底部两侧与石膏板胚料模具底部内壁之间垫设有垫块;

13.s4、将步骤s2所制得的石膏混合料浇注于步骤s3的石膏板胚料模具中,送入干燥窑进行干燥,以40℃/min温度升高到300℃,保持50min,形成石膏板胚料,然后将石膏板胚

料取出,并取下垫块,于垫块处形成筋架浇注后封孔,将石膏板胚料带有筋架浇注后封孔的一面朝上放入模具中,后往筋架浇注后封孔内灌满步骤s2所制得的石膏混合料,后继续干燥,干燥时间为1-2h,即得石膏板本体;

14.s5、将氨基树脂、丙烯酸树脂、水混合进行一次搅拌,然后调速后进行二次搅拌,二次搅拌的过程中依次加入分散剂、四氟粉、耐磨粉,搅拌结束后得到耐磨漆料;

15.s6、将步骤s5制得的耐磨漆料灌注入喷涂喷枪中,对步骤s4制得的石膏板本体表面进行喷涂,后于80℃的密闭环境中干燥固化30-60min,然后再对其进行二次喷涂,后于90℃的密闭环境中干燥固化1-2h,得新型石膏板材。

16.作为本发明一种优选的技术方案,步骤s5的一次搅拌的搅拌速率为260-300r/min,搅拌时间为20-30min,二次搅拌的搅拌速率为650-700r/min,搅拌时间为20-30min。

17.与现有技术相比,本发明的有益效果是:

18.1、本发明的一种新型石膏板材,通过在石膏板材中加入二氧化硅纤维和氧化钙膨胀剂,可以有效增强石膏板材抗裂性能,保证了石膏板材长时间使用不开裂。

19.2、本发明的一种新型石膏板材,通过在石膏板材中加入氧化铁粉末、陶瓷粉末,可以有效提升石膏板材的使用强度,通过纳米银离子粉的加入,可以有效抑制石膏板材内部细菌的滋生,从而提升石膏板材的使用寿命。

20.3、本发明的一种新型石膏板材,通过在石膏板本体的内部增加加强筋架,提升其抗剪强度,可以进一步提升石膏板材的使用强度。

21.4、本发明的一种新型石膏板材,通过在石膏板本体的外部设置防水耐磨层,可以使得石膏板材具有良好的耐磨性和防水性,可以防止受潮而导致出现松散、开裂、脱落现象。

22.本发明的其他特征和优点将在随后的具体实施方式中予以详细说明。

附图说明

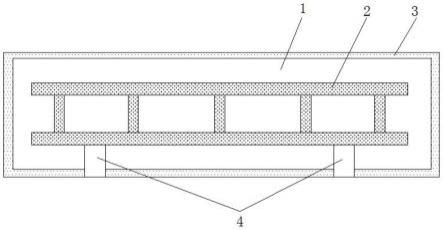

23.图1为本发明的整体结构示意图;

24.图中:1、石膏板本体;2、加强筋架;3、防水耐磨层;4、筋架浇注后封孔。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1,本发明提供一种技术方案:一种新型石膏板材,包括石膏板本体1,石膏板本体1的内部设有加强筋架2,石膏板本体1的外表面设有防水耐磨层3。

27.本发明中,石膏板本体1包括以下重量份的组分制备而成:石膏50-55份、二氧化硅纤维10-15份、氧化铁粉末10-15份、陶瓷粉末10-15份、氧化钙膨胀剂6-8份、纳米银离子粉1-4份。

28.本发明中,加强筋架2为金属焊制架,其表面涂覆有防锈漆。

29.本发明中,耐磨层3包括以下重量份的组分制备而成:氨基树脂20-25份、丙烯酸树

脂20-25份、耐磨粉15-20份、防水剂8-10份、催干剂8-10份、四氟粉4-6份、分散剂5-8份、水10-15份。

30.本发明中,耐磨粉为氧化铝、氧化硅、氧化锆、金刚石粉、氧化铁、微硅粉中的至少一种或其组合。

31.一种新型石膏板材的生产工艺,包括如下步骤:

32.s1、将二氧化硅纤维粉碎成粉末,后制得粉末与石膏、氧化铁粉末10-15份、陶瓷粉末,按比例搅拌均匀,然后加入重量比为8-10%的水,搅拌3-4h后输入陈化库陈化,搅拌速度为800-1000rpm,搅拌时间为2-3h,然后晾干得陈化料,通过在石膏板材中加入氧化铁粉末、陶瓷粉末,可以有效提升石膏板材的使用强度;

33.s2、将步骤s1所得到的陈化料中加入氧化钙膨胀剂、纳米银离子粉及重量比为3-5%的水,然后放在搅拌机内搅拌均匀,得石膏混合料,通过纳米银离子粉的加入,可以有效抑制石膏板材内部细菌的滋生,从而提升石膏板材的使用寿命;

34.s3、取一金属杆,将其裁切成合适尺寸的竖杆与横杆,然后将竖杆、横杆相互焊接呈梯子形状结构,制得加强筋架2,通过在石膏板本体的内部增加加强筋架,提升其抗剪强度,可以进一步提升石膏板材的使用强度,并放置于石膏板胚料模具中,且于加强筋架2的底部两侧与石膏板胚料模具底部内壁之间垫设有垫块;

35.s4、将步骤s2所制得的石膏混合料浇注于步骤s3的石膏板胚料模具中,送入干燥窑进行干燥,以40℃/min温度升高到300℃,保持50min,形成石膏板胚料,然后将石膏板胚料取出,并取下垫块,于垫块处形成筋架浇注后封孔4,将石膏板胚料带有筋架浇注后封孔4的一面朝上放入模具中,后往筋架浇注后封孔4内灌满步骤s2所制得的石膏混合料,后继续干燥,干燥时间为1-2h,即得石膏板本体1;

36.s5、将氨基树脂、丙烯酸树脂、水混合进行一次搅拌,具体的,搅拌速率为260-300r/min,搅拌时间为20-30min,然后调速后进行二次搅拌,具体的,二次搅拌的搅拌速率为650-700r/min,搅拌时间为20-30min,二次搅拌的过程中依次加入分散剂、四氟粉、耐磨粉,搅拌结束后得到耐磨漆料,通过在石膏板本体的外部设置防水耐磨层,可以使得石膏板材具有良好的耐磨性和防水性,可以防止受潮而导致出现松散、开裂、脱落现象;

37.s6、将步骤s5制得的耐磨漆料灌注入喷涂喷枪中,对步骤s4制得的石膏板本体1表面进行喷涂,后于80℃的密闭环境中干燥固化30-60min,然后再对其进行二次喷涂,后于90℃的密闭环境中干燥固化1-2h,得新型石膏板材,通过二次喷涂及固化,可以提升防水耐磨层的厚度,进一步提升防水耐磨层的使用效果。

38.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1