无水磷酸铁的制备方法与磷酸铁锂碳复合材料的制备方法与流程

1.本发明属于新能源电池材料领域,涉及磷酸铁以及磷酸铁锂碳复合材料的制备,尤其涉及一种降低成本,提高材料功率特性的无水磷酸铁的制备方法与磷酸铁锂碳复合材料的制备方法。

背景技术:

2.磷酸铁,又名磷酸高铁、正磷酸铁,分子式为fepo4,是一种白色、灰白色单斜晶体粉末。是铁盐溶液和磷酸钠作用的盐,其中的铁为正三价。其主要用途在于制造磷酸铁锂电池材料、催化剂及陶瓷等。

3.高纯度的二水磷酸铁的颜色为近白色或浅(淡)黄白色粉末,随着结晶水的丢失,颜色逐渐变黄,纯无水物呈黄白色粉末。二水物磷酸铁中磷(p)超标时外观呈灰白色或暗灰白色;如铁超标时呈暗黄色。磷铁比是衡量磷酸铁品质最关键的指标,也是决定磷酸铁锂品质最关键的因素。磷酸铁中如存在大量的二价铁或钠、钾、硫酸根、铵根离子时,二水磷酸铁则呈暗黑色或灰白色。振实密度:1.13~1.59g/cm3,松装密度0.75~0.97g/cm3。加热时易溶于盐酸,但难溶于其它酸,几乎不溶于水、醋酸、醇。

4.现有磷酸铁的制备是采用七水硫酸亚铁进行加工,或者钛白副产品磷酸亚铁纯化后,加氨水,dap(磷酸氢二铵),map(磷酸二氢铵)作为沉淀剂以及磷源,采用一步陈化法进行晶化控制。但相对成本也会稍高,同时一步升温陈化方式会出现氧化沉淀不够充分,得到的磷酸铁一次颗粒偏大,bet偏小的情况;不利于后续磷酸铁锂制作加工,后续磷酸铁锂加工时较困难。

5.常规高功率磷酸铁锂会通过固相合成、碳热还原法包覆有机碳源,无机碳源,降低砂磨中一次颗粒来提升产品的功率性能。

6.磷酸铁锂的合成中复合碳包覆,碳包覆有时不够均匀,需要反复研磨以及高温长时间烧结,耗时长,烧结温度高700-800℃。

7.中国专利里cn 111333047 a是采用氧化沉淀法进行制备,多次加入磷酸和氧化试剂,一次陈化得到的是纯度较高的磷酸铁。但是从产品颗粒上看一次颗粒边界不清晰,整体一次颗粒较大,不利于后续磷酸铁锂加工。

8.中国专利cn101244813a描述了碱式磷酸铁锂制备方法,采用两种铁源,所得产品振实密度1.3-1.6g/ml,粒径在10-20um,并未提及磷酸铁一次颗粒大小。

技术实现要素:

9.为了解决上述问题,本发明第一个目的是公开了降低成本无水磷酸铁的制备方法,本发明采用钛白粉中提纯绿钒产品合成磷酸铁产品,该原材料使用为钛白副产品进行纯化,利用app或者尿素等含n、p肥料代替dap或者map,同时用来调控ph。一方面可以一定程度降低成本,同时可以减少污染。另外控制陈化方式两步或者多步陈化方式,调节脱水的温度和时间,可以将磷酸铁一次颗粒控制在100nm左右的较小水平,同时获得较正常fe/p比。

10.本发明第二个目的是公开了提高材料功率特性的磷酸铁锂碳复合材料的制备方法,采用上述的无水磷酸铁制备磷酸铁锂碳复合材料,通过流变相法进行复合碳源复合碳包覆,可以降低烧结温度,缩短砂磨和烧结时间提升包覆均匀性同时增强磷酸铁锂的电性能,尤其是倍率性能。

11.为了实现上述目的,本发明采用以下技术方案:

12.本发明第一方面提供了无水磷酸铁的制备方法,所述制备方法包括以下步骤:

13.1)将钛白粉副产品溶解,稀释,除杂,过滤,得到铁离子质量分数3%-5%的溶液;

14.2)以1mol铁离子为基准,将氮磷二元复合肥加入含磷酸的去离子水中进行水解,po

43-含量为1-1.5mol/l,加入磷酸,双氧水,冷却后加入氨水,得到磷酸盐溶液;

15.3)将步骤1)得到的含铁离子的溶液打入陈化釜,在1h内滴加步骤2)得到的磷酸盐溶液,磷酸盐溶液的ph控制在《7;控制滴加终点ph《3,进行保温45-60分钟,氧化沉淀后进行一级压滤洗涤,滤液回收,滤饼待用;

16.4)步骤3)得到的滤饼加入磷酸和去离子水进行打浆,至少一次陈化;陈化好的料浆经二级压滤干燥,得到碱式水合磷酸铵;

17.5)利用马弗炉或者管式炉对步骤4)得到的碱式水合磷酸铵进行脱水脱氨,干燥脱水后得到无水磷酸铁。

18.在本发明中,本发明的磷酸铁合成方案为将钛白粉副产品硫酸亚铁溶于去离子水中稀释,然后先后加入除杂剂、络合沉淀剂,再经过多次过滤得到提纯的亚铁溶液。

19.本发明不同于中国专利cn 113526480 a液相法制磷酸铁锂里制备磷酸亚铁需多步添加中和剂中和除杂方式,不需要多步添加中和剂除杂,而是配置成磷酸盐溶液,在与硫酸亚铁氧化沉淀反应后后直接洗涤过滤可得。

20.本发明的磷酸盐溶液是优先将app(氮磷二元复合肥)溶解于含磷酸的去离子水中进行水解,调节去离子水的ph为0.9-2.0,使得app充分水解较快获得po

43-,nh

4+

和po

43-后续都将参与使用提供磷源和氮源。然后再将磷酸、双氧水、氨水分别加入溶解的app溶液中,配置成磷酸盐溶液。先将硫酸亚铁母液打入陈化釜,缓慢滴加配置好的磷酸盐溶液,进行氧化沉淀一定时间。然后经过洗涤后再次打浆陈化,陈化方式为分两步或者多步陈化,然后再次洗涤过滤,干燥,脱水得到所需无水磷酸铁产品。该磷酸铁并非常规的纯磷酸铁产品,而是一种碱式磷酸铁铵产品,分子式nh4fe2(po4)2oh

·

nh2o,该成品一次颗粒在几十至一百多纳米左右,bet可以控制在7-20m2/g,fe/p比可达到0.96-0.98。

21.碱式磷酸铁铵干燥脱水脱氨后获得无水磷酸铁,一次颗粒较小,属于纳米级磷酸铁,振实密度0.7-1.0g/ml,粒径在1-18μm。同时疏松多孔,方便后续磷酸铁制备时加工。

22.作为本发明的一种优选方案,步骤2)中,加入的nh

3的

物质的量为1-2mol,h2o2的物质的量为0.3-1mol。

23.作为本发明的一种优选方案,步骤3)中,回收的滤液的ph为7.5-9,电导率≤13ms/cm。

24.作为本发明的一种优选方案,步骤4)中,陈化温度为75℃-95℃,干燥温度为80℃-200℃,干燥方式包括闪蒸干燥,微波干燥或双锥干燥。

25.作为本发明的一种优选方案,步骤5)中,脱水脱氨的温度为350℃-600℃,时间为4-6h。

26.作为本发明的一种优选方案,所述无水磷酸铁的振实密度0.7-1.0g/ml,粒径在1-18μm。

27.本发明第二方面提供了磷酸铁锂碳复合材料的制备方法,所述制备方法包括以下步骤:

28.a)将上述方法得的无水磷酸铁,锂源,蔗糖或葡萄糖,有机酸以及金属离子添加剂加入去离子水中分散,依次粗磨和细磨,得到粉料;

29.b)将质量分数为磷酸铁锂5%-10%的碳源加入到乙醇溶液中溶解,加入步骤a)得到的粉料,搅拌分散;通过喷雾干燥造粒得到微球型的前驱体;

30.c)将步骤b)得到的前驱体在保护气体氛围下烧结,冷却至室温后进行破碎,过筛处理,得到微球状磷酸铁锂碳复合材料。

31.作为本发明的一种优选方案,步骤a)中,纳米磷酸铁,锂源,蔗糖或葡萄糖,有机酸与金属离子添加剂的物质的量比例为1:1:0.08-0.3:0.02-0.1:0.01-0.1,锂源为碳酸锂,磷酸锂,磷酸二氢锂或者多种组合,有机酸为草酸或柠檬酸,金属离子添加剂包括五氧化二钒,磷酸钒,氧化镉或草酸铌。

32.作为本发明的一种优选方案,步骤b)中,所述碳源为聚乙烯醇缩丁醛、聚乙烯醇缩甲乙醛,聚丙烯、聚乙烯醇、聚乙二醇、pega树脂、碳纳米管、片状石墨烯或者两者或者多组混合;喷雾干燥中,气流的流速为180-220ml/h,进口温度为185℃-225℃,出口温度为85℃-95℃。

33.作为本发明的一种优选方案,步骤c)中,保护气体氛围为氮气或者氩气,烧结温度为550℃-700℃,微球状磷酸铁锂碳复合材料的一次颗粒为100-200nm。

34.与现有技术相比,本发明具有以下有益效果:

35.1)本发明的无水磷酸铁,使用较低的氮磷肥料代替少许磷酸以及dap、map使用,拥有较低的成本,并且通过分步晶化的方式优化晶化程度,使得晶粒生长得形貌较均匀,不容易出现颗粒边界的融合,同时简化了磷酸盐滴加的方式;

36.2)本发明的磷酸铁锂碳复合材料的碳源复合包覆方式,是通过一种流变相法进行原位包覆,比单纯使用蔗糖,葡萄糖包覆效果较好,较均匀,同时减少砂磨时间获得较高倍率的磷酸铁锂碳复合材料;

37.3)本发明的方法可以降低成本,在一定程度下提高材料的功率特性。

附图说明

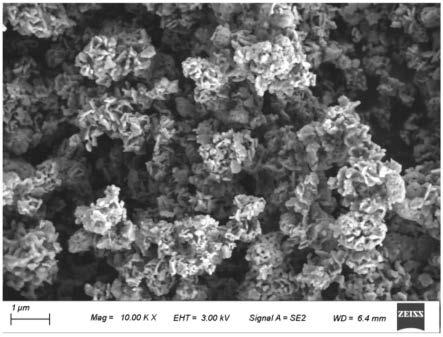

38.图1是本发明制得的无水磷酸铁的sem图。

具体实施方式

39.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1

41.本实施例提供了无水磷酸铁的制备方法,包括以下步骤:

42.1)在常温下,将钛白副产品溶于去离子水中稀释,除杂、过滤,去除滤饼,留下清液,配置铁离子浓度在3%;

43.2)配置磷酸盐滴加液:以1mol铁为基准做参考,优先将app(氮磷二元复合肥)溶解于含磷酸去离子水中进行水解,注意水温控制在30℃,app:磷酸:去离子水比例控制在4:1:50以内,po4

3-:1mol;

44.3)在步骤2的基础上,再次加入磷酸,双氧水,冷却后加入氨水,nh3摩尔数在1mol,h2o2的摩尔数在0.3mol。nh

4+

与po

43-的比例在控制在2.05:1以内,同时磷酸盐溶液的ph控制在《7,向步骤1)的含铁离子溶液中逐步滴加磷酸盐溶液,控制滴加时间在1h以内,控制滴加终点ph《3,然后进行保温45分钟;氧化沉淀后进行一级压滤洗涤,洗涤后的滤液可以回收处理;测试滤液ph在7.5-9,电导率要小于等于13ms/cm;

45.4)一洗后进行压滤,压滤后将滤饼增加磷酸和水打浆,配磷量控制在0.08eq,分1/4量升温,温度控制在75℃优先陈化,观察变白度,保温一定时间后将剩余的浆料再次分一次或者多次打入陈化釜,升温至75℃陈化;陈化好的料浆经过二级压滤干燥,干燥温度:80℃,干燥方式采用闪蒸,获得一种碱式水合磷酸铁铵,该成品一次颗粒在几十至一百多纳米左右,bet可以控制在7-20m2/g,fe/p比可达到0.96-0.98;

46.5)利用马弗炉或者管式炉进行脱水脱氨,温度控制在350℃,时间控制在4h,干燥脱水后得无水磷酸铁。

47.制得的无水磷酸铁的sem图见图1。

48.实施例2

49.本实施例提供了无水磷酸铁的制备方法,包括以下步骤:

50.1)在常温下,将钛白副产品溶于去离子水中稀释,除杂、过滤,去除滤饼,留下清液,配置铁离子浓度在4%;

51.2)配置磷酸盐滴加液:以1mol铁为基准做参考,优先将app(氮磷二元复合肥)溶解于含磷酸去离子水中进行水解,注意水温控制在35℃,app:磷酸:去离子水比例控制在4:1:50以内,po4

3-:1.2mol;

52.3)在步骤2的基础上,再次加入磷酸,双氧水,冷却后加入氨水,nh3摩尔数在1.5mol,h2o2的摩尔数在0.5mol,nh

4+

与po

43-的比例在控制在2.05:1以内,同时磷酸盐溶液的ph控制在《7,向步骤1)的含铁离子溶液中逐步滴加磷酸盐溶液,控制滴加时间在1h以内,控制滴加终点ph《3,然后进行保温50分钟,氧化沉淀后进行一级压滤洗涤,洗涤后的滤液可以回收处理。测试滤液ph在7.5-9,电导率要小于等于13ms/cm;

53.4)一洗后进行压滤,压滤后将滤饼增加磷酸和水打浆,配磷量控制在0.06eq,分1/3量升温,温度控制在85℃优先陈化,观察变白度,保温一定时间后将剩余的浆料再次分一次或者多次打入陈化釜,升温至85℃陈化,陈化好的料浆经过二级压滤干燥,干燥温度:120℃,干燥方式采用微波干燥,获得一种碱式水合磷酸铁铵,该成品一次颗粒在几十至一百多纳米左右,bet可以控制在7-20m2/g,fe/p比可达到0.96-0.98;

54.5)利用马弗炉或者管式炉进行脱水脱氨,温度控制在400℃,时间控制在5h,干燥脱水后得无水磷酸铁。

55.实施例3

56.本实施例提供了无水磷酸铁的制备方法,包括以下步骤:

57.1)在常温下,将钛白副产品溶于去离子水中稀释,除杂、过滤,去除滤饼,留下清液,配置铁离子浓度在5%;

58.2)配置磷酸盐滴加液:以1mol铁为基准做参考,优先将app(氮磷二元复合肥)溶解于含磷酸去离子水中进行水解,注意水温控制在40℃,app:磷酸:去离子水比例控制在4:1:50以内,po4

3-:1.5mol;

59.3)在步骤2的基础上,再次加入磷酸,双氧水,冷却后加入氨水,nh3摩尔数在2mol,h2o2的摩尔数在1mol。nh

4+

与po

43-的比例在控制在2.05:1以内,同时磷酸盐溶液的ph控制在《7,向步骤1)的含铁离子溶液中逐步滴加磷酸盐溶液,控制滴加时间在1h以内,控制滴加终点ph《3,然后进行保温60分钟,氧化沉淀后进行一级压滤洗涤,洗涤后的滤液可以回收处理,测试滤液ph在7.5-9,电导率要小于等于13ms/cm;

60.4)一洗后进行压滤,压滤后将滤饼增加磷酸和水打浆,配磷量控制在0.02eq,分1/2量升温,温度控制在95℃优先陈化,观察变白度,保温一定时间后将剩余的浆料再次分一次或者多次打入陈化釜,升温至95℃陈化,陈化好的料浆经过二级压滤干燥,干燥温度:200℃,干燥方式采用双锥干燥,获得一种碱式水合磷酸铁铵,该成品一次颗粒在几十至一百多纳米左右,bet可以控制在7-20m2/g,fe/p比可达到0.96-0.98;

61.5)利用马弗炉或者管式炉进行脱水脱氨,温度控制在600℃,时间控制在6h,干燥脱水后得无水磷酸铁。

62.实施例4

63.本实施例提供了磷酸铁锂碳复合材料的制备方法包括以下步骤:

64.a)将实施例1制得的无水磷酸铁,碳酸锂,蔗糖,柠檬酸,氧化镉,按照一定物质量的比进行配比,无水磷酸铁:碳酸锂:氧化镉:蔗糖:柠檬酸=1:1:0.08:0.02:0.01,加入去离子水中分散,然后粗磨和细磨,砂磨3h;

65.b)将质量分数为磷酸铁锂5%的聚乙烯醇缩丁醛,加入乙醇溶液中溶解,然后将溶解后的溶液加入球磨后的粉料中再搅拌分散5h;此时得到的是固-液流变相混合物,通过喷雾干燥的方法,在气流200ml/h的流速下,进口温度为200℃,出口温度为90℃的物化造粒工艺下获得微球型的前驱体;

66.c)将干燥后的样品在氮气保护性下进行烧结,烧结温度为550℃,在此温度下,分解的包覆剂碳源可以以流变相的方式在合成的磷酸铁锂表面进行原位包覆,再以冷却至室温下再对样品进行破碎、过筛处理,进而获得类似微球状磷酸铁锂碳的复合材料,该成品的一次颗粒控制100-200nm左右。

67.实施例5

68.本实施例提供了磷酸铁锂碳复合材料的制备方法包括以下步骤:

69.a)将实施例2制得的无水磷酸铁,磷酸二氢锂,葡萄糖,草酸,磷酸钒,按照一定物质量的比进行配比,无水磷酸铁:磷酸二氢锂:磷酸钒:葡萄糖:草酸=1:1:0.1:0.05:0.08,加入去离子水中分散,然后粗磨和细磨,砂磨4h;

70.b)将质量分数为磷酸铁锂8%的其他碳源pega树脂,加入乙醇溶液中溶解,然后将溶解后的溶液加入球磨后的粉料中再搅拌分散4h,此时得到的是固-液流变相混合物,通过喷雾干燥的方法,在气流200ml/h的流速下,进口温度为185℃,出口温度为85℃的物化造粒工艺下获得微球型的前驱体;

71.c)将干燥后的样品在ar保护性下进行烧结,烧结温度为600℃,在此温度下,分解的包覆剂碳源可以以流变相的方式在合成的磷酸铁锂表面进行原位包覆,再以冷却至室温下再对样品进行破碎、过筛处理,进而获得类似微球状磷酸铁锂碳的复合材料,该成品的一次颗粒控制100-200nm左右。

72.实施例6

73.本实施例提供了磷酸铁锂碳复合材料的制备方法包括以下步骤:

74.a)将实施例3制得的无水磷酸铁,磷酸锂,葡萄糖,柠檬酸,草酸铌,按照一定物质量的比进行配比,无水磷酸铁:磷酸锂:草酸铌:葡萄糖:柠檬酸=1:1:0.3:0.1:0.1,加入去离子水中分散,然后粗磨和细磨,砂磨5h;

75.b)将质量分数为磷酸铁锂10%的片状石墨烯,加入乙醇溶液中溶解,然后将溶解后的溶液加入球磨后的粉料中再搅拌分散5h,此时得到的是固-液流变相混合物,通过喷雾干燥的方法,在气流200ml/h的流速下,进口温度为220℃,出口温度约为95℃的物化造粒工艺下获得微球型的前驱体。

76.c)将干燥后的样品在氮气或者ar保护性下进行烧结,烧结温度为650℃。在此温度下,分解的包覆剂碳源可以以流变相的方式在合成的磷酸铁锂表面进行原位包覆,再以冷却至室温下再对样品进行破碎、过筛处理,进而获得类似微球状磷酸铁锂碳的复合材料,该成品的一次颗粒控制100-200nm左右。

77.将实施例4得到的类似微球状磷酸铁锂碳的复合材料组装成swagelok模具电池进行测试,以锂金属为负极、商业磷酸铁锂电解液为电解质,测试电性能。常规采用仅葡萄糖/蔗糖碳包覆的材料0.1c容量152-160mah/g,5c容量保持率在80%-85%左右;本发明的磷酸铁锂0.1c容量可以达到154-160mah/g,5c容量保持率高于常规方式制得的lfp在88%-92%左右。

78.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1