一种适用于桥梁路面的保温材料及其制备方法与流程

1.本发明涉及建筑混凝土技术领域,尤其涉及一种适用于桥梁路面的保温材料及其制备方法。

背景技术:

2.在冬季,北方的桥面结冰引起交通事故的发生,屡见不鲜。普通的路面只会从表面流失热量,即使路面的温度下降,地下的热量会为道路保温。然而针对桥梁,冬季冷风会从上下两个方向吹向桥体,导致桥体从各个方向流失热量,冷气很快就会传导至桥面使其温度骤减、降低;另外,如今的大多数桥体都是用钢筋和混凝土建造的,这两种材料都是刚性材料良好的导热性能,更不利于桥面的保温。由于这样的特性,桥体吸收的任何热量都会通过其本身传导到桥面,继而散失到周围的空气中去。如果大气温度降至冰点以下,桥体的温度也会很快降至冰点以下,一旦下雨或下雪,桥体就更容易结冰,结冰时间也更长。司机从普通路面开至桥面时,会有一定的感知错觉,不注意在桥面刹车时就会酿成车祸,造成事故。而现有技术中所制备的泡沫混凝土隔热保温性能差,强度极低,并不能解决桥梁路面结冰的设计要求,而且容易造成桥面皲裂,进而导致桥面的抗压能力迅速下降,可能会导致桥梁路面坍塌,所以开发出一款抗压性能好、隔热保温性能强且具有柔性保温隔热又能分散桥面荷载的材料,是解决桥面结冰的一种新途径。

技术实现要素:

3.本发明提供一种适用于桥梁路面的保温材料及其制备方法,以提高现有适用桥梁路面的保温材料的保温、隔热性能以及承重能力。

4.为解决上述技术问题,本发明提供的技术方案是:

5.一种适用于桥梁路面的保温材料,由上至下包括上层泡沫混凝土、玄武岩复合网格布和下层泡沫混凝土;

6.所述泡沫混凝土包括如下重量份数的原料组分:复合皂角粉发泡剂0.3份-0.8份,硅酸盐水泥28份-32份,粉煤灰8份-15份,微硅粉6份-10份,石墨微粉6份-10份,固废颗粒物30份-35份,减水剂0.8份-1.2份和水28.2份-55.04份;每立方米泡沫混凝土中含有氮气0.65立方米-0.70立方米;

7.所述玄武岩复合网格布包括如下质量百分比的各组分:玄武岩纤维70%-75%、氯纶10%-15%和聚丙烯纤维15%-20%。

8.相对于现有技术,本发明提供的适用桥梁路面的保温材料中,复合皂角粉发泡剂所制备的泡沫更加细腻且稳定,张力好,强度高,使用复合皂角粉发泡剂制备得到的泡沫混凝土和玄武岩网格布通过特定的形式进行放置,不仅提高了抗压强度,还能吸收和分散来自于外界不同方向的力,保证保温材料受力均匀,极大的克服了路面易于皲裂的特性;特定粒径的石墨微粉、固废颗粒物、微硅粉与复合皂角粉发泡剂协同作用,不仅增加了抗压强度,还提高了隔热保温性能;由于粉煤灰的较低的表观密度以及其特定的结构,有效的减少

了泡沫混凝土中的连通孔,进一步降低了所制备的泡沫混凝土的干密度;微硅粉能够填充硅酸盐水泥颗粒间的孔隙,同时与水泥的水化产物反应生成凝胶体、与水泥中的碱性材料氧化镁反应生成凝胶体,能显著提高泡沫混凝土的抗压、抗折、抗渗性能;本发明各组分协同作用,在降低泡沫混凝土干密度和导热系数的同时,还极大的提高了抗压强度,制得的适用桥梁路面的保温材料内部有大量的密闭孔隙,不仅轻质,还具有优异的保温隔热性能,提高了桥面的使用寿命和使用年限。

9.可选的,所述上层泡沫混凝土的厚度为1cm-2cm。

10.可选的,所述下层泡沫混凝土的厚度为7cm-8cm。

11.优选的上层泡沫混凝土为保护层。

12.优选的保温材料中包括有泡沫混凝土和玄武岩纤维网格布,可使制备的泡沫混凝土减少皲裂现象并提升其抗压强度。

13.可选的,所述复合皂角粉发泡剂包括如下质量百分比的各组分:85%-90%的动物蛋白发泡剂和10%-15%的皂角粉,其中所述皂角粉的细度为580目-620目。

14.优选的复合皂角粉发泡剂中,其含有特定比例的动物蛋白发泡剂和皂角粉,其中,动物蛋白和皂角粉中植物蛋白高效结合,使所得到的泡沫更加细腻且均匀稳定,泡沫的张力可提高2倍,且两种发泡剂融合后所制备的泡沫混凝土产品强度较普通动物蛋白发泡剂制备的泡沫混凝土提高3倍以上。

15.可选的,所述微硅粉中二氧化硅的含量为95wt%-98wt%,其余为杂质。

16.优选的微硅粉可有效提高泡沫混凝土的强度和耐久性,并且能填补粉体颗粒物成交点的空隙。

17.可选的,所述减水剂为粉体聚羧酸盐系减水剂或萘系减水剂中的至少一种。

18.可选的,所述石墨微粉为80目-120目。

19.可选的,所述固废颗粒物为80目-100目。

20.可选的,所述水的温度为42℃-45℃。

21.可选的,所述硅酸盐水泥的型号为po425硅酸盐水泥。

22.可选的,所述氮气的体积含量为99.99%。

23.可选的,所述水灰比为0.6-0.67:1。

24.可选的,所述玄武岩复合网格布为格栅结构,格栅结构的四周呈封闭式;格栅结构中具有呈阵列分布的多个格栅孔,所述玄武岩复合网格布的单丝直径为40微米-60微米,所述格栅网格的直径为4cm-7cm,所述玄武岩复合网格布的抗拉强度为3000mpa-4800mpa,弹性模量为92.1gpa-93.1gpa,断裂伸长率为2.9%-3.1%;所述玄武岩复合网格布平行于泡沫混凝土表面铺设。

25.优选的玄武岩纤维网格布可克服路面易于皲裂的特性,使桥面整体受力均匀。

26.本发明还提供一种所述适用于桥梁路面的保温材料的制备方法,包括以下步骤:

27.步骤a、按照设计配比称取各组分,将复合皂角粉发泡剂与水按1:38-42的混合,得发泡剂水溶液;

28.步骤b、将所述发泡剂水溶液发泡,并充入氮气,搅拌,得氮气泡沫;

29.步骤c、将剩余水、减水剂、硅酸盐水泥、粉煤灰、微硅粉、石墨微粉和固体颗粒物进行混料搅拌处理,然后通入所述氮气泡沫,搅拌,得泡沫混凝土;

30.步骤d、在模具中依次加入所述泡沫混凝土、玄武岩复合网格布和泡沫混凝土,干燥,得适用于桥梁路面的保温材料;

31.其中,每立方米泡沫混凝土中含有氮气0.65立方米-0.70立方米。

32.可选的,所述泡沫的直径为1.2mm-1.5mm。

33.可选的,步骤b中所述搅拌的时间为18s-20s。

34.可选的,步骤c的具体过程为:将剩余水和减水剂进行预混合,第一搅拌均匀,再加入硅酸盐水泥、粉煤灰、微硅粉、石墨微粉和固体颗粒物进行混料,第二次搅拌均匀,然后通入所述氮气泡沫,第三次搅拌均匀,得泡沫混凝土。

35.可选的,步骤c中第一次搅拌时间为8s-10s。

36.可选的,步骤c中第二次搅拌时间为18s-20s。

37.可选的,步骤c中第三次搅拌时间为8s-10s。

38.可选的,步骤d中所述适用于桥梁路面的保温材料的干容重为700-750kg/m3。

39.上述制备方法操作简单,适合工业化大规模生产,制备的适用于桥梁路面的保温材料具有传热系数低、抗压强度大、保温隔热、防皲裂、耐久性强等优点,无复杂工序,也无需特殊的设备,成本低,节省了施工成本,提高了施工效率,具有广阔的市场前景。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

41.实施例1

42.一种适用于桥梁路面的保温材料,包括1cm厚度的上层泡沫混凝土、单丝直径为40微米、格栅直径为4cm且四周呈封闭式、格栅孔呈阵列分布的玄武岩网格布和7cm厚度的下层泡沫混凝土;

43.所述泡沫混凝土包括如下重量份数的原料组分:含有85%动物蛋白发泡剂、15%的580目皂角粉的复合皂角粉发泡剂0.3份,po425硅酸盐水泥30份,180目的ⅱ级粉煤灰8份,二氧化硅含量为95wt%的微硅粉6份,120目的石墨微粉10份,100目的固废颗粒物35份,粉体聚羧酸盐系减水剂0.8份和42℃的水29.4份;

44.每立方米泡沫混凝土中含有99.99%氮气0.65立方米;

45.所述玄武岩复合网格布包括如下质量百分比的原料组分:玄武岩纤维70%、氯纶15%和聚丙烯纤维15%,且成品满足抗拉强度3000mpa,弹性模量92.1gpa,断裂伸长率为2.9%。

46.一种适用于桥梁路面的保温材料的制备方法,包括以下步骤:

47.步骤a、将复合皂角粉发泡剂与11.4份水混合,得发泡剂水溶液;

48.步骤b、利用发泡设备将发泡剂水溶液充分发泡得到1.2mm直径的泡沫,并充入氮气,搅拌18s得氮气泡沫;

49.步骤c、将剩余水和减水剂放入搅拌罐,搅拌8s,然后加入硅酸盐水泥、粉煤灰、微硅粉、石墨微粉和固体颗粒物进行混料搅拌18s,然后通入所述氮气泡沫,搅拌8s,得泡沫混凝土;

50.步骤d、在模具中依次加入所述泡沫混凝土、玄武岩复合网格布和泡沫混凝土,得适用于桥梁路面的保温材料。

51.实施例2

52.一种适用于桥梁路面的保温材料,包括2cm厚度的上层泡沫混凝土、单丝直径为60微米、格栅直径为7cm且四周呈封闭式、格栅孔呈阵列分布的玄武岩网格布和8cm厚度的下层泡沫混凝土;

53.所述泡沫混凝土包括如下重量份数的原料组分:含有90%动物蛋白发泡剂、10%的620目皂角粉的复合皂角粉发泡剂0.8份,po425硅酸盐水泥28份,200目的ⅱ级粉煤灰15份,二氧化硅含量为98wt%的微硅粉10份,80目的石墨微粉6份,80目的固废颗粒物30份,萘系减水剂1.2份和45℃的水51.8份;

54.每立方米泡沫混凝土中含有99.99%氮气0.70立方米;

55.所述玄武岩复合网格布包括如下质量百分比的原料组分:玄武岩纤维75%、氯纶10%和聚丙烯纤维15%,且成品满足抗拉强度4800mpa,弹性模量93.1gpa,断裂伸长率为3.1%。

56.一种适用于桥梁路面的保温材料的制备方法,包括以下步骤:

57.步骤a、将复合皂角粉发泡剂与33.6份水混合,得发泡剂水溶液;

58.步骤b、利用发泡设备将发泡剂水溶液充分发泡得到1.5mm直径的泡沫,并充入氮气,搅拌20s得氮气泡沫;

59.步骤c、将剩余水和减水剂放入搅拌罐,搅拌10s,然后加入硅酸盐水泥、粉煤灰、微硅粉、石墨微粉和固体颗粒物进行混料搅拌20s,然后通入所述氮气泡沫,搅拌10s,得泡沫混凝土;

60.步骤d、在模具中依次加入所述泡沫混凝土、玄武岩复合网格布和泡沫混凝土,得适用于桥梁路面的保温材料。

61.实施例3

62.一种适用于桥梁路面的保温材料,包括1.5cm厚度的上层泡沫混凝土、单丝直径为50微米、格栅直径为5cm且四周呈封闭式、格栅孔呈阵列分布的玄武岩网格布和7.5cm厚度的下层泡沫混凝土;

63.所述泡沫混凝土包括如下重量份数的原料组分:含有87%动物蛋白发泡剂、13%的600目皂角粉的复合皂角粉发泡剂0.5份,po425硅酸盐水泥29份,190目的ⅱ级粉煤灰10份,二氧化硅含量为96wt%的微硅粉7份,100目的石墨微粉8份,90目的固废颗粒物32份,萘系减水剂1份和44℃的水39.14份;

64.每立方米泡沫混凝土中含有99.99%氮气0.68立方米;

65.所述玄武岩复合网格布包括如下质量百分比的原料组分:玄武岩纤维73%、氯纶12%和聚丙烯纤维15%,且成品满足抗拉强度4000mpa,弹性模量92.5gpa,断裂伸长率为2.9%。

66.一种适用于桥梁路面的保温材料的制备方法,包括以下步骤:

67.步骤a、将复合皂角粉发泡剂与20份水混合,得发泡剂水溶液;

68.步骤b、利用发泡设备将发泡剂水溶液充分发泡得到1.4mm直径的泡沫,并充入氮气,搅拌19s得氮气泡沫;

69.步骤c、将剩余水和减水剂放入搅拌罐,搅拌10s,硅酸盐水泥、粉煤灰、微硅粉、石墨微粉和固体颗粒物进行混料搅拌19s,然后通入所述氮气泡沫,搅拌9s,得泡沫混凝土;

70.步骤d、在模具中依次加入所述泡沫混凝土、玄武岩复合网格布和泡沫混凝土,得适用于桥梁路面的保温材料。

71.对比例1

72.一种适用于桥梁路面的保温材料,包括1cm厚度上层泡沫混凝土、单丝直径为40微米、格栅为4cm且四周呈封闭式、格栅孔呈阵列分布的玄武岩网格布和7cm厚度的下层泡沫混凝土;

73.所述泡沫混凝土包括如下重量份数的原料组分:动物蛋白发泡剂0.3份,po425硅酸盐水泥30份,180目的ⅱ级粉煤灰8份,二氧化硅含量为95wt%的微硅粉6份,120目的石墨微粉10份,100目的固废颗粒物35份,粉体聚羧酸盐系减水剂0.8份和42℃的水29.4份;

74.每立方米泡沫混凝土中含有99.99%氮气0.65立方米;

75.所述玄武岩复合网格布包括如下质量百分比的原料组分:玄武岩纤维70%、氯纶15%和聚丙烯纤维15%,且成品满足抗拉强度3000mpa,弹性模量92.1gpa,断裂伸长率为2.9%。

76.所述适用于桥梁路面的保温材料具体制备方法同实施例1。

77.对比例2

78.一种适用于桥梁路面的保温材料包括如下重量份数的原料组分:含有85%动物蛋白发泡剂、15%的580目皂角粉的复合皂角粉发泡剂0.3份,po425硅酸盐水泥30份,180目的ⅱ级粉煤灰8份,二氧化硅含量为95wt%的微硅粉6份,120目的石墨微粉10份,100目的固废颗粒物35份,粉体聚羧酸盐系减水剂0.8份和42℃的水29.4份;

79.每立方米泡沫混凝土中含有99.99%氮气0.65立方米;

80.所述泡沫混凝土的厚度为8cm。

81.一种适用于桥梁路面的保温材料的制备方法,包括以下步骤:

82.步骤a、将复合皂角粉发泡剂与11.4份水混合,得发泡剂水溶液;

83.步骤b、利用发泡设备将发泡剂水溶液充分发泡得到1.2mm直径的泡沫,并充入氮气,搅拌18s得氮气泡沫;

84.步骤c、将剩余水和减水剂放入搅拌罐,搅拌8s,硅酸盐水泥、粉煤灰、微硅粉、石墨微粉和固体颗粒物进行混料搅拌18s,然后通入所述氮气泡沫,搅拌8s,得泡沫混凝土;;

85.步骤d、在模具中加入所述泡沫混凝土,得适用于桥梁路面的保温材料。

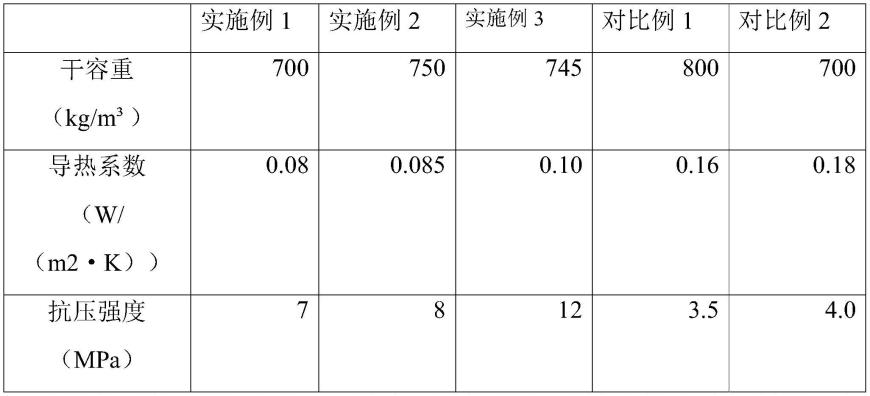

86.表1性能检测结果

[0087][0088]

从表1检测结果可以看出,本发明制备的适用于桥梁路面的保温材料,其干容重在700-750kg/m3,导热系数在0.08-0.1w/(m2·

k)之间,抗压强度高达12mpa。本发明制备的适用于桥梁路面的保温材料的制备方法操作简单,适合工业化大规模生产,制备的适用于桥梁路面的保温材料具有传热系数低、抗压强度大、保温隔热、防皲裂、桥面荷载受力均匀,耐久性强等优点,无复杂工序,也无需特殊的设备,成本低,节省了施工成本,提高了施工效率,具有广阔的市场前景。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1