一种石墨烯气凝胶复合材料制备方法与流程

1.本发明涉及一种石墨烯气凝胶复合材料,尤其涉及一种石墨烯气凝胶复合材料制备方法。

背景技术:

2.石墨烯气凝胶是一种由石墨烯薄片之间相互搭接制备成的三维网状多孔结构材料,具有低密度、高比表面积、高孔隙率、高电导率以及良好的热导率等特点,在水处理、电化学、催化、传感器、超级电容、吸附、隔热等许多领域具有广泛的应用前景。石墨烯气凝胶复合材料由于存在纤维增强相,因此结构更加坚固,不仅避免石墨烯气凝胶单独使用时极易粉化、开裂的现象,还保留石墨烯气凝胶的特殊性能,因此在工业上更具应用价值。

3.目前石墨烯气凝胶复合材料主要以氧化石墨烯为前驱体与纤维混合,在模具中成型,然后通过冷冻干燥或者超临界干燥,再经过还原得到质量较好的微孔结构的石墨烯气凝胶复合材料,由于氧化石墨烯表面及边缘有大量的含氧官能团,如果采用常压干燥,因为表面张力的缘故,极易开裂,严重影响石墨烯气凝胶复合材料的质量,但是冷冻干燥设备以及超临界干燥设备投入都比较大,操作也比较复杂,因此也制约了石墨烯气凝胶复合材料的下游应用开发,迫切需要寻求一种石墨烯气凝胶复合材料新的成型工艺。

技术实现要素:

4.本发明旨在解决上述缺陷,提供一种石墨烯气凝胶复合材料制备方法。

5.为了克服背景技术中存在的缺陷,本发明解决其技术问题所采用的技术方案是:一种石墨烯气凝胶复合材料制备方法,该制备方法包括:第一步,石墨烯粉体的cvd生长:a、将石墨坩埚放入加热炉的加热区,在石墨坩埚中放入铜后密封炉腔,对石墨坩埚抽真空至25~35 pa后通入氮气恢复到常压,如此反复抽真空、充氮气3次,打开排气阀门将氮气流量调至5slm;b、打开加热系统给坩埚中铜加热使其熔化,待熔融态铜温度升至1280~1330℃,通过进气管将流量2~2.5/20slm的气态碳源和氮气的混合气体通入铜液面下,在液面下产生大量气泡,石墨烯在气泡表面生长,当气泡上升到液面上之后气泡破裂,石墨烯粉体与铜液滴分离,石墨烯粉体随气流经过排气管进入粉体收集器中;第二步、溶胶状石墨烯复合材料合成:将第一步得到的石墨烯粉体与纯水混合,再加入水性树脂,搅拌使其混合均匀,再加入短切碳纤维,持续搅拌,最终得到溶胶状的石墨烯复合材料;第三步、石墨烯气凝胶复合材料成型:将溶胶状的石墨烯复合材料倒入模具,利用真空辅助系统控制压力并进行抽滤,得到石墨烯湿气凝胶复合材料;第四步、常压干燥:

将成型的石墨烯湿气凝胶复合材料在常压下烘干,得到结构完整的石墨烯气凝胶复合材料。

6.所述第一步中b步骤中的气态碳源为甲烷、天然气、乙烷、乙烯、乙炔、丙烷、丙烯、丙炔、丁烷或者丁烯中的一种。

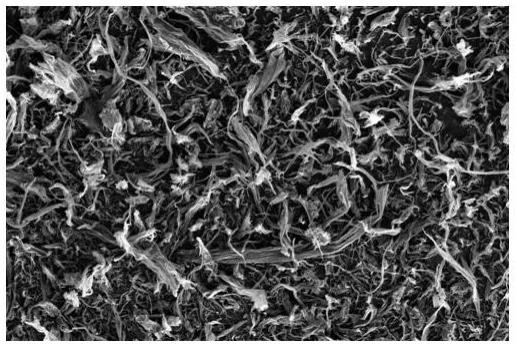

7.根据本发明的另一个实施例,进一步包括所述第一步中b步骤中的生长的石墨烯粉体呈纵向卷曲,含氧量≤0.02%。

8.根据本发明的另一个实施例,进一步包括所述第二步中石墨烯粉体与纯水混合比例为1:300~1:500。

9.根据本发明的另一个实施例,进一步包括所述第二步中水性树脂为水性聚氨酯、水性环氧树脂、水性酚醛树脂、水性丙烯酸树脂、水性氨基树脂中的至少一种,水性树脂添加占混合溶液的比例为0.2%~1%。

10.根据本发明的另一个实施例,进一步包括所述第二步中加入水性树脂之后,机械搅拌转速800转/min~1500转/min,搅拌时间1~2.5h。

11.根据本发明的另一个实施例,进一步包括所述第二步中短切碳纤维尺寸为

ø

5um、长度l=1~5mm,短切碳纤维与石墨烯比例为1:1.1~1:1.7。

12.根据本发明的另一个实施例,进一步包括所述第三步中真空抽滤的压力为50~1000pa,抽滤时间0.1~3h,优选地150~500pa,0.3~1.5h。

13.根据本发明的另一个实施例,进一步包括所述第四步中烘干温度为30℃~150℃,优选地40℃~80℃,干燥时间3~18h,优选地5~12h。根据本发明的另一个实施例,进一步包括所述第四步中的石墨烯湿气凝胶复合材料,其密度为《0.60g/cm3,抗压强度为》5mpa,孔隙率为》95%,电导率≥2000s/m,热导率≥15w/(m.k)。

14.本发明的有益效果是:这种石墨烯气凝胶复合材料成型的制备方法,制备的石墨烯气凝胶不仅密度低、结构完整,而且成型工艺简易,成本低廉,易于批量化生产。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

16.图1是cvd法制备的石墨烯粉体的结构示意图;图2是石墨烯气凝胶复合材料的结构示意图。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.一种石墨烯气凝胶复合材料制备方法,该制备方法包括:第一步,石墨烯粉体的cvd生长:a、将石墨坩埚放入加热炉的加热区,在石墨坩埚中放入铜后密封炉腔,对石墨坩埚抽真空至25~35pa后通入氮气恢复到常压,如此反复抽真空、充氮气3次,打开排气阀门将氮气流量调至5slm;

b、打开加热系统给坩埚中铜加热使其熔化,待熔融态铜温度升至1280~1330℃,通过进气管将流量2~2.5/20slm的气态碳源和氮气的混合气体通入铜液面下,在液面下产生大量气泡,石墨烯在气泡表面生长,当气泡上升到液面上之后气泡破裂,石墨烯粉体与铜液滴分离,石墨烯粉体随气流经过排气管进入粉体收集器中;第二步、溶胶状石墨烯复合材料合成:将第一步得到的石墨烯粉体与纯水混合,再加入水性树脂,搅拌使其混合均匀,再加入短切碳纤维,持续搅拌,最终得到溶胶状的石墨烯复合材料;第三步、石墨烯气凝胶复合材料成型:将溶胶状的石墨烯复合材料倒入模具,利用真空辅助系统控制压力并进行抽滤,得到石墨烯湿气凝胶复合材料;第四步、常压干燥:将成型的石墨烯湿气凝胶复合材料常压下烘干,得到结构完整的石墨烯气凝胶复合材料。

19.其中,第一步中b步骤中的气态碳源为甲烷、天然气、乙烷、乙烯、乙炔、丙烷、丙烯、丙炔、丁烷或者丁烯中的一种。

20.其中,第一步中b步骤中的石墨烯在气泡表面生长呈纵向卷曲,含氧量≤0.02%。

21.其中,第二步中石墨烯粉体与纯水混合比例为1:300~1:500。

22.其中,第二步中水性树脂为水性聚氨酯、水性环氧树脂、水性酚醛树脂、水性丙烯酸树脂、水性氨基树脂中的至少一种,水性树脂添加占混合溶液的比例为0.2%~1%。

23.其中,第二步中加入水性树脂之后,机械搅拌转速800转/min~1500转/min,搅拌时间1~2.5h。

24.其中,第二步中短切碳纤维尺寸为

ø

5um、长度l=1~5mm,短切碳纤维与石墨烯比例为1:1.1~1:1.7。

25.其中,第三步中真空抽滤的压力为50~1000pa,抽滤时间0.1~3h,优选地150~500pa,0.3~1.5h。

26.其中,第四步中烘干温度为30℃~150℃,优选地40℃~80℃,干燥时间3~18h,优选地5~12h。

27.其中,第四步中的石墨烯湿气凝胶复合材料,其密度为《0.60g/cm3,抗压强度为》5mpa,孔隙率为》95%,电导率≥2000s/m,热导率≥15w/(m.k)。

28.合成基本原理:由于在熔融液态铜中利用cvd法生长的石墨烯粉体特殊的微观形貌,纵向呈卷曲状,另外表面及边缘几乎没有含氧官能团,在成型干燥后片与片之间不会因分子力吸附粘接在一起。但是在溶液中加入水性树脂作为粘结剂,通过真空抽滤成型,其中残留的少量粘结剂就可以将石墨烯薄片与薄片以及石墨烯薄片与纤维接触点位“焊接”起来,不仅完好的保留了气凝胶内部高孔隙率,而且还能确保石墨烯气凝胶复合材料结构完整。

29.实施例1:第一步、石墨烯粉体的cvd生长:将石墨坩埚放入加热炉的加热区,在坩埚中放入一定质量的铜,密封炉腔,然后抽真空到25pa,通氮气恢复到常压,然后反复抽真空、充氮气3次,打开排气阀门,氮气流量调

至5slm,打开加热系统给坩埚中铜加热,使其熔化,待熔融态铜温度升至1330℃,通过进气管将流量2/20slm的ch4/n2混合气体通入铜液面下,在液面下产生大量气泡,石墨烯在气泡表面生长,当气泡上升到液面之后气泡破裂,石墨烯粉体与铜液滴分离,石墨烯粉体随气流经过排气管进入粉体收集器中,经检测生长的石墨烯粉体中氧含量为0.017%;第二步、溶胶状石墨烯复合材料合成:将生长的石墨烯粉体与纯水1:350混合,再加入0.3%水性聚氨酯,机械搅拌转速1300转/min,1h,使其混合均匀,再加入

ø

5um、l2mm短切碳纤维,短切碳纤维与石墨烯粉体质量比1:1.3,再持续搅拌2h,最终得到溶胶状的石墨烯复合材料;第三步、石墨烯气凝胶复合材料成型:将溶胶状的石墨烯复合材料倒入模具,利用真空辅助系统控制压力150pa,抽滤0.3h,得到石墨烯湿气凝胶复合材料;第四步、常压干燥:将成型的石墨烯湿气凝胶复合材料在50℃常压下烘干8h,得到结构完整的石墨烯气凝胶复合材料。

30.如图1所示,实例1中通过cvd法制备的石墨烯粉体微观下呈卷曲状,图2为常压干燥后成型的石墨烯气凝胶复合材料,其密度为0.58g/cm3,抗压强度为5.15mpa,孔隙率为95%,电导率2000s/m,热导率15w/(m.k)。

31.实施例2:第一步、石墨烯粉体的cvd生长:将石墨坩埚放入加热炉的加热区,在坩埚中放入一定质量的铜,密封炉腔,然后抽真空到35pa,通氮气恢复到常压,然后反复抽真空、充氮气3次,打开排气阀门,氮气流量调至5slm,打开加热系统给坩埚中铜加热,使其熔化,待熔融态铜温度升至1300℃,通过进气管将流量2.3/20slm的c2h4/n2混合气体通入铜液面下,在液面下产生大量气泡,石墨烯在气泡表面生长,当气泡上升到液面上之后气泡破裂,石墨烯粉体与铜液滴分离,石墨烯粉体随气流经过排气管进入粉体收集器中。

32.第二步、溶胶状石墨烯复合材料合成:将生长的石墨烯粉体与纯水1:300混合,再加入0.5%水性聚氨酯,机械搅拌转速1400转/min,2h,使其混合均匀,再加入

ø

5um、l5mm短切碳纤维,短切碳纤维与石墨烯粉体质量比1:1.5,再持续搅拌3h,最终得到溶胶状的石墨烯复合材料,经检测生长的石墨烯粉体中氧含量为0.018%;第三步、石墨烯气凝胶复合材料成型:将溶胶状的石墨烯复合材料倒入模具,利用真空辅助系统控制压力250pa,抽滤0.5h,得到石墨烯湿气凝胶复合材料;第四步、常压干燥将成型的石墨烯湿气凝胶复合材料在60℃常压下烘干5h,得到结构完整的石墨烯气凝胶复合材料,其密度0.54g/cm3,抗压强度5.12mpa,孔隙率96%,电导率2150s/m,热导率16.3w/(m.k)。

33.实施例3:第一步、石墨烯粉体的cvd生长:

将石墨坩埚放入加热炉的加热区,在坩埚中放入一定质量的铜,密封炉腔,然后抽真空到30pa,通氮气恢复到常压,然后反复抽真空、充氮气3次,打开排气阀门,氮气流量调至5slm,打开加热系统给坩埚中铜加热,使其熔化,待熔融态铜温度升至1280℃,通过进气管将流量2.5/20slm的c3h8/n2混合气体通入铜液面下,在液面下产生大量气泡,石墨烯在气泡表面生长,当气泡上升到液面上之后气泡破裂,石墨烯粉体与铜液滴分离,石墨烯粉体随气流经过排气管进入粉体收集器中,经检测生长的石墨烯粉体中氧含量为0.0176%。

34.第二步、溶胶状石墨烯复合材料合成:将生长的石墨烯粉体与纯水1:400混合,再加入0.7%水性环氧树脂,机械搅拌转速1500转/min,1.5h,使其混合均匀,再加入

ø

5um、l3mm短切碳纤维,短切碳纤维与石墨烯粉体质量比1:1.8,再持续搅拌3.5h,最终得到溶胶状的石墨烯复合材料;第三步、石墨烯气凝胶复合材料成型:将溶胶状的石墨烯复合材料倒入模具,利用真空辅助系统控制压力400pa,抽滤1.2h,得到石墨烯湿气凝胶复合材料;第四步、常压干燥:将成型的石墨烯湿气凝胶复合材料在40℃常压下烘干12h,得到结构完整的石墨烯气凝胶复合材料,其密度0.55g/cm3,抗压强度5.1mpa,孔隙率95.2%,电导率2110s/m,热导率15.8w/(m.k)。

35.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1