一种海底管道配重混凝土及其制备方法

1.本发明属于建筑材料技术领域,具体涉及到一种海底管道配重混凝土及其制备方法。

背景技术:

2.海底管道是通过密闭的管道在海底连续地输送大量油气的管道,是海上油气田开发生产系统的主要组成部分,海上油气输送的“大动脉”,也是最快捷、最安全和经济可靠的海上油气运输方式。海底管道铺设工期短,投产快;但也存在着管道处于海底,检查和维修困难,铺设施工作业难度大,受风浪、潮流、冰凌等影响较大,有时可能被海中漂浮物和船舶撞击或抛锚遭受破坏。因此,为实现海底管线稳定性,最大程度避免受到外力破坏,海底管道表面常采用配重混凝土来增加其重量和稳定性。

3.近年来,我国输送油气的海底管道铺设工程和应用需求越来越多,管道规格从2英寸到48英寸全尺寸覆盖,且处于深海环境,相应地对配重混凝土的力学性能和耐久性能,尤其是耐海水侵蚀性能的要求越来越高,但配重混凝土这些性能尚未得到充分重视。基于此,本发明通过大量研究,开发出一种具有早强、高强和高耐海水侵蚀的配重混凝土,以期用于海底管道配重工程,提高海底管道配重混凝土的服役寿命。

技术实现要素:

4.本发明的目的在于研发一种海底管道配重混凝土及其制备方法。

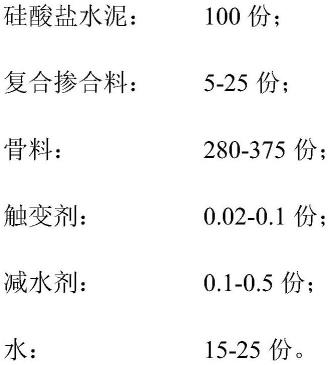

5.一种海底管道配重混凝土,该海底管道配重混凝土由硅酸盐水泥、复合掺合料、骨料、触变剂、减水剂和水组成,其组分及重量份数为:

[0006][0007]

优选地,该海底管道配重混凝土由硅酸盐水泥、复合掺合料、骨料、触变剂、减水剂和水组成,其组分及重量份数为:

[0008][0009]

优选地,所述硅酸盐水泥为po42.5水泥、po52.5水泥、pii42.5、52.5pii水泥中的一种或多种混合物,所述水泥的c3a含量≤8.0%、c2s含量≥30%、氯离子含量≤0.02%。

[0010]

优选地,所述复合掺合料为粉煤灰与矿渣微粉按照1:4的质量比复配而成;其中,所述粉煤灰为ii级粉煤灰,所述矿渣微粉为s95级和s105级中的一种或两种混合物。

[0011]

优选地,所述骨料为铁矿石骨料;其中,铁矿石骨料为粒径≤10mm的连续级配碎石骨料,其中5-10mm粒径占比30%、2.5-5mm粒径占比30%、0.15-2.5mm粒径占比40%,硫化物含量≤0.50%、表观密度≥4300kg/m3。

[0012]

优选地,所述触变剂为聚丙烯酰胺触变剂。由于聚丙烯酰胺触变剂实现配重混凝土具有合适的工作性和触变性,提高匀质性和易附着性,从而能紧密附着在配重管道表面;且避免了其他触变剂黏度过大带来的工作性能差等不利影响。

[0013]

优选地,所述减水剂为减水率在20-25%范围内的液体聚羧酸减水剂,其中的硫酸钠含量≤0.3%、氯离子含量≤0.06%。液体聚羧酸减水剂易于均匀分布于混凝土拌合物之中,极大程度上提高混凝土工作性和匀质性;20-25%合适范围减水率,则确保了配重混凝土用水量保持在合适范围内,既有较高喷涂性,又有良好的附着性,且吸水率较低。严格控制硫酸钠和氯离子含量,则最大程度确保配重混凝土具有良好的耐海水海洋环境侵蚀性能。

[0014]

优选地,所述水为自来水,该自来水中氯离子含量≤0.06%。

[0015]

优选地,该海底管道配重混凝土由pii52.5硅酸盐水泥100份、复合掺合料5份、骨料280份、触变剂0.02份、减水剂0.1份、水15份组成。

[0016]

本发明进一步公开了一种海底管道配重混凝土制备方法,所述制备方法包括按重量比例准确称量各种原材料;先将硅酸盐水泥、复合掺合料、骨料依次加入强制式混凝土搅拌机混合1-2min;再将触变剂和减水剂加入水中混合30-60s;然后加入搅拌机中混合2-3min;搅拌好的混凝土拌合物即可进入管道配重混凝土喷涂工序,然后在温度≥10℃,湿度≥70%的工厂养护到规定龄期即可。

[0017]

本发明中,以硅酸盐水泥和复合掺合料形成胶凝材料体系,胶凝材料体系各组分起到优势互补效应。硅酸盐水泥赋予配重混凝土较高的早期强度,同时通过限定其中的c3a和c2s含量,确保水化反应生成相对较少的钙矾石和持续反应生产csh凝胶,以最大程度赋予后期具有较高强度和避免与海水中硫酸盐生成钙矾石而导致膨胀破坏;复合掺合料由粉煤灰和矿渣微粉按比例组成,既能在早期就可通过与水泥水化产物氢氧化钙发生水化反

应,进一步提高强度,更能提高配重混凝土抗海水侵蚀性能和致密程度,且随着时间延长参与水化反应程度逐渐增大;该胶凝材料体系为配重混凝土提供了早强、高强、低吸水率以及优异的耐海水侵蚀性能。

[0018]

骨料为铁矿石骨料,与胶凝材料体系紧密结合,赋予配重混凝土优良的体积稳定性、高密度和密实度、优异的耐海水侵蚀性和抗冲击性能。触变剂通过优化配重混凝土拌合物的工作性,使之能更有效、均匀、稳定地喷涂在海底管道表面,提高配重混凝土匀质性。用水量过高,配重混凝土强度,尤其是芯核强度会降低,吸水率高,在管道表面附着性也降低;用水量过低,配重混凝土可喷涂性降低,吸水率也较高;通过优先合适参数的减水剂,则确保了配重混凝土用水量保持在合适范围内,既有较高喷涂性,又有良好的附着性,吸水率较低,并进一步提高配重混凝土强度和耐久性。相对于河湖水等,利用氯离子含量较低的自来水既能避免影响到配重混凝土拌合物性能,又能确保不会影响到强度和耐久性。

[0019]

上述各组分协同作用,确保了本发明产品具有良好的物理力学性能和耐海水侵蚀性能,满足海底管道对于配重混凝土的切实需求。

[0020]

本发明产品适用于海底管道配重工程,也适用于各种需要配重的管道外表面配重施工应用。适用范围广,可进行大规模推广应用。

[0021]

本发明产品的各性能指标优良、品质易于控制,生产工艺和使用方法简单,性能优异,早期强度和后期强度高,体积稳定性高、吸水率低,耐久性能优异;并且大量利用矿渣微粉和粉煤灰等工业固体废弃物,经济成本低,具有很高的社会效益、环境效益和经济效益。

具体实施方式

[0022]

下面通过实施例进一步说明本发明。

[0023]

实施例1:一种海底管道配重混凝土,按照如下重量份数配制而成:pii52.5硅酸盐水泥100份、复合掺合料5份、骨料280份、触变剂0.02份、减水剂0.1份、水15份,按前述规定制备方法即得所需产品。性能测试结果见表1所示。

[0024]

实施例2:一种海底管道配重混凝土,按照如下重量份数配制而成:po42.5硅酸盐水泥100份、复合掺合料25份、骨料375份、触变剂0.1份、减水剂0.5份、水25份的重量比配制而成,按前述规定制备方法即得所需产品。性能测试结果见表1所示。

[0025]

实施例3:一种海底管道配重混凝土,按照如下重量份数配制而成:po42.5硅酸盐水泥100份、复合掺合料8份、骨料300份、触变剂0.04份、减水剂0.2份、水18份,按前述规定制备方法即得所需产品。性能测试结果见表1所示。

[0026]

实施例4:一种海底管道配重混凝土,按照如下重量份数配制而成:pii42.5硅酸盐水泥100份、复合掺合料20份、骨料360份、触变剂0.06份、减水剂0.4份、水23份,按前述规定制备方法即得所需产品。性能测试结果见表1所示。

[0027]

实施例1-4实验结果如下表1。

[0028]

表1海底管道配重混凝土性能测试结果

[0029]

[0030][0031]

由以上实施例可见,本发明提出的海底管道配重混凝土,各项性能指标优异,均满足或超过相关标准和工程要求,适用于海底管道配重混凝土工程,也适用于其他管道的配重工程应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1