一种类球形大原晶α-Al2O3粉体的制备方法与流程

一种类球形大原晶

α-al2o3粉体的制备方法

技术领域

1.本发明涉及高温α-al2o3粉体的制备工艺,特别涉及一种耐材(浇注料)、环保(陶瓷滤膜)、电子(导热填料)等领域用大原晶α-al2o3粉体的制备工艺。

背景技术:

2.高温α-al2o3粉体具有熔点高、高温稳定性好、导热系数高等特点,尤其是球形、类球形高温α-al2o3粉。可应用于耐火材料领域,提高粉体流动性、填充性,降低成型含水率、应力应变,提高耐火材料致密度及高温使用性能;类球形大原晶高温α-al2o3粉应用于环保领域可作为陶瓷滤膜的支撑体原料,通过颗粒堆积形成均匀孔隙;同时类球形大原晶高温α-al2o3粉的高导热特性可应用于电子领域的无机导热填料。上述应用均要求氧化铝粉体的转化率、原晶大小,晶粒形貌,尤其是原晶2μm以上的类球形高α相转化率的氧化铝粉体。

3.中国专利(申请号为201510996824.3)公开了一种近球形α-氧化铝微粉的制备方法及应用,该制备方法是选用工业氧化铝,工业氢氧化铝或两种原料的混合粉体,添加3

‰‑

5%的硼酸、氧化镁复合矿化剂球磨混合3-4小时,在1450℃~1600℃煅烧12-22小时,经球磨10-20小时获得粒度分布宽的近球形微米级氧化铝微粉,d50约3μm,最大晶粒尺寸约10μm。该制备方法煅烧时间长,能耗高,同时由于复合矿化剂添加量高,氧化铝纯度大大下降,粒度分布宽,不均匀,分级难度大。

4.中国专利(申请号200810029087.x)公开了陶瓷膜支撑体用α-氧化铝粉制备工艺,该制备工艺是选用工业氧化铝为原料,添加复合矿化剂(硼酸、氯化铵、氟化钙或萤石、氟化铝)制成氧化铝混合料,复合矿化剂重量占比9wt%-21.5wt%,经1500℃~1700℃高温煅烧2-15小时后研磨、水洗、分级、烘干后制得粒度分布宽、原晶大(最大晶粒尺寸≥15μm)、α相转化率高、近球形的陶瓷膜支撑体用氧化铝粉体。该制备工艺添加的复合矿化剂含量高,对煅烧用窑炉耐火材料腐蚀大,使用周期大大降低,生产成本大大增高;同时由于矿化剂用量大,不能完全有效挥发,导致一部分固化于晶格中,或形成固溶体、玻璃相等,粉体活性升高,但氧化铝纯度大大降低;同时挥发性矿化剂对环境有重大污染,环保治理压力增大,含氟矿化剂量大对人体有重大伤害。

5.中国专利(申请号202110398630.9)公开了一种大原晶α-氧化铝的制备方法,该制备方法选用γ-al2o3粉为原料,添加原料2

‰‑

3%硼酸、碳酸钙复合矿化剂,于1300℃~1500℃煅烧2-8小时,经研磨1-3小时,获得d50=2~6μm的大原晶α-al2o3粉体,该方法未采用含氟矿化剂,减少了对高温窑炉设备的腐蚀,降低了维护成本。但原料为γ-al2o3粉,比表面积大,松装密度小,装窑密度低,同时升温过程中需用氮气和空气交替吹扫,工艺控制难度大,同时冷的气体吹入,热量损失大,生产成本大大增加,晶粒形貌未加控制,通过实施例发现,其硼酸用量较大,会存在残留,进入氧化铝晶格,影响粉体的性能。

6.针对上述工艺,存在以下问题,导致难以工业化批量生产粒度均匀的、类球形大原晶、高纯的α-氧化铝:

7.1)选用原料苛刻:如γ-氧化铝粉,限定γ相含量,因比表面积大易吸潮而不易球

磨细化;

8.2)矿化剂用量高:矿化剂的作用为除钠、降低相转化温度、促进晶体生长、诱导晶粒形貌;但矿化剂多为可分解或可与氧化钠形成高温挥发性钠盐,因此对窑炉设备和环境污染有重大影响,因此需要控制用量,越少越好;

9.3)粉体纯度:矿化剂加入量大,会进入晶格而残留,导致氧化铝粉体纯度大大降低,同时钙镁的引入,会形成液相或者固溶体,导致粉体纯度下降;

10.4)煅烧温度及保温时间:制备大原晶的氧化铝粉体,往往煅烧温度较高,有的甚至1600℃-1700℃,保温时间高达20小时以上,单位产能低,能耗高,窑炉损伤大。

技术实现要素:

11.本发明要解决的技术问题是,开发一种原料易球磨细化、均匀混合;矿化剂含量少、煅烧温度低、保温时间短;纯度高的类球形大原晶α-氧化铝粉体的制备方法。

12.为解决上述技术问题,本发明的技术方案是“两次煅烧法”:

13.第一次煅烧为低温煅烧:其步骤是将含铝原料和微量第一矿化剂按比例经混料设备混合均匀,与900℃~1200℃进行煅烧,保温时间2-8小时。引入微量第一矿化剂,其目的是获得疏松多孔,易磨的非γ相过渡氧化铝,γ相氧化铝骨架不崩塌或少量崩塌,使附着碱充分暴露于氧化铝粉体骨架表面,以利于第二矿化剂高温反应挥发脱钠;第一次低温煅烧温度优选950℃~1150℃,更优选1000℃~1150℃,保温时间为2-6小时。

14.低温煅烧后的粉体经破碎、球磨,得粉体≤1μm的氧化铝粉体m1,引入复合第二矿化剂,并继续球磨均化,得混合均匀粉体m2;

15.第二次煅烧为高温煅烧:将混合粉体于1350℃~1600℃高温煅烧,保温时间为2-20小时,引入少量复合第二矿化剂,其目的一是高温反应挥发脱钠,二是通过气固、液固传质诱导晶粒类球形生长并长大,经破碎、球磨、分级,得到;优选的,高温煅烧温度为1400℃~1550℃,保温时间6-16小时;

16.下面对本发明做出进一步解释和说明:

17.该制备方法所述含铝原料(简称铝源)为工业氢氧化铝、工业氧化铝中的一种或两种的混合物;优选地,铝源为工业氧化铝,特别的,na2o%≤500ppm,d50≤30μm,主晶相为γ相。

18.第一次低温煅烧添加的第一矿化剂为氯化铵、氟化铵、柠檬酸铵中的一种或多种,添加量为铝源重量的0.1wt%~0.5wt%;优选无毒无害、易于环保处理的氯化铵、柠檬酸铵中的一种,添加量为铝源重量的0.1wt%~0.3wt%;更为优选的第一矿化剂为柠檬酸铵。

19.该制备方法所述的第一次低温煅烧所选用的工业化窑炉为梭式窑、隧道窑或辊道窑;因第一次低温煅烧温度远低于1300℃,为保证物料受热均匀,相变稳定可控,连续化批量生产,煅烧窑炉优选为辊道窑。

20.第一次低温煅烧后的氧化铝粉经破碎、球磨,得到d50≤1.0μm的过渡相氧化铝粉m1;在m1中添加复合第二矿化剂,继续球磨混合2-4小时,得到均匀的混合粉体m2。

21.本发明中,第二次高温煅烧是将混合粉体m2在工业化窑炉内于1350℃~1600℃煅烧,保温2-20小时;优选地,煅烧温度为1450℃~1550℃,保温时间4-16小时;经破碎、研磨、分级,获得粒径分布窄的大原晶类球形α-氧化铝粉体,晶粒尺寸可控制在d50=2μm、5μm、10

μm、>10μm,可根据产品指标要求进行矿化剂、煅烧温度、保温时间调控粉体粒度。

22.该制备方法所述的复合第二矿化剂为硼酸、氟化铝、氟化钙、氯化铵、氟化铵、柠檬酸铵中的一种或多种,添加量为m1重量的0.5wt%~1.0wt%;优选由硼酸、氟化铝、氯化铵组成的复合矿化剂,添加量为m1重量的0.6wt%~0.9wt%。

23.第二次高温煅烧所用工业化窑炉为梭式窑、高温隧道窑、高温推板窑;优选可连续化、批量化生产的高温隧道窑。

24.第二次高温煅烧后获得的粉体经破碎,研磨,分级机分级,可获得粒度d50=2μm、5μm、10μm、>10μm的大晶粒类球形α-氧化铝粉体。

25.本发明的核心技术为“两次煅烧法”制备大原晶类球形高纯α-氧化铝粉体,过程控制方法的有益效果主要体现在以下几个方面:

26.(1)第一次低温煅烧的目的在于获得γ相时的骨架、非γ过渡相氧化铝,该过渡相氧化铝为混合相氧化铝,晶相组成为q/u-al2o3、k-al2o3和不超过50%的α-al2o3。该阶段选用的矿化剂为低温可分解、挥发型矿化剂,其主要作用有三:一是分解挥发造孔,形成热传质通道;二是与钠离子结合,挥发,达到低温脱钠效果;三是气相传质方式诱导氧化铝晶型转变,促进晶体生长。

27.(2)经第一次低温煅烧后的混合相氧化铝由于疏松多孔,松装密度极低,但易于球磨粉碎细化,较短时间的球磨即可获得d50≤1μm的氧化铝微粉,松装密度增加,细晶微粉可与复合矿化剂充分均化,促进晶体均匀生长,尺寸差异小。

28.(3)第二次高温煅烧的目的是通过复合矿化剂在高温下的气相传质和固相传质,促进晶体生长,颗粒外形圆滑,同时复合矿化剂均和氧化钠反应生成可挥发性钠盐,有效脱钠,并进一步促进晶粒长大,形成类球形或六方柱形大原晶,钠的有效脱除,提高了氧化铝粉体纯度。

29.根据本发明方法制备的α-al2o3粉体α转化率>98%,粒径范围为2-15μm,经分级,粉体粒径d50为2μm、5μm、10μm、>10μm,晶粒形貌为类球形。

附图说明

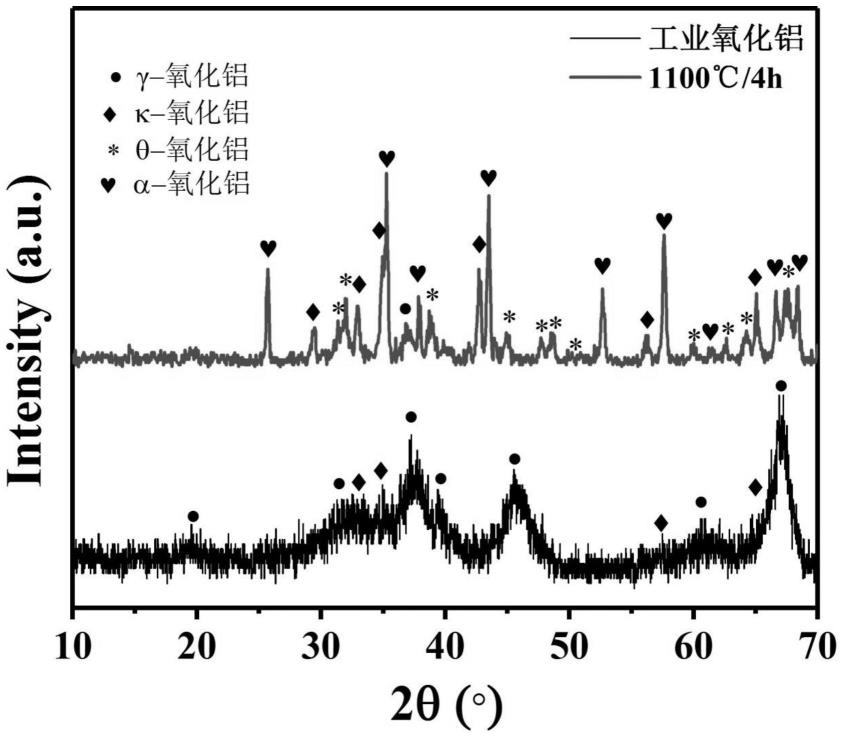

30.图1为实施例1第一次低温煅烧后粉体的xrd谱图;

31.图2为实施例1第二次高温煅烧后粉体的xrd谱图;

32.图3为实施例1最终粉体的扫描电镜(sem)图;

33.图4为实施例2最终粉体的扫描电镜(sem)图;

34.图5为实施例3最终粉体的扫描电镜(sem)图。

具体实施方式

35.下面结合实施例对本发明做进一步说明:

36.实施例1:

37.本实施例以低钠工业氧化铝为原料(na2o%≤600ppm,d50≤30μm),氯化铵为矿化剂,添加量为工业氧化铝质量的0.2%,经球磨机或混料机混料4小时后备用。

38.将上述混合粉体装入方形堇青石/莫来石匣钵,于辊道窑内煅烧,保温段温度为1100℃,保温段运行时长为4小时,经窑尾冷却,获得块状疏松多孔的过渡相氧化铝粉体m1。

39.将上述块状粉体投入球磨机,并加入硼酸、氟化铝和氯化铵按3:0.5:0.5质量比配成的复合矿化剂一起球磨,总量为m1质量的0.4%。球磨时间为4-8小时,粉体粒径d50≤1.0μm,可根据最终粉体粒度适当延长或缩短球磨时间,得混合粉体m2,因疏松骨架被打开,松装密度大大提升。

40.将m2粉体装入刚玉莫来石方形匣钵,并压实,摆放于梭式窑或隧道窑窑车上,于1400℃保温4小时,经冷却得有一定强度的块状氧化铝物料,经鄂式破碎机破碎、对辊机粉碎、球磨机研磨,获得粒径分布均匀的单一类球形α-al2o3粉体,其微粉粒径约为2μm,α相>96%。

41.第一次低温煅烧粉体的xrd谱图如图1所示,晶相组成为q/u-al2o3、k-al2o3和50%以下的α-al2o3,无比表面积大,易吸潮的γ相。

42.第二次高温煅烧粉体的xrd谱图如图2所示,晶相组成为单一的α-al2o3。

43.经破碎、研磨、分级后的氧化铝微粉扫描电镜(sem)图如图3所示,为单一的类球形氧化铝微粉。

44.实施例2:

45.本实施例以低钠工业氧化铝为原料(na2o%≤600ppm,d50≤30μm),氯化铵为矿化剂,添加量为工业氧化铝质量的0.2%,经球磨机或混料机混料4小时备用。

46.将上述混合粉体装入方形堇青石/莫来石匣钵,于辊道窑内煅烧,保温段温度为1100℃,保温段运行时长为4小时,经窑尾冷却,获得块状疏松多孔的过渡相氧化铝粉体m1。

47.将上述块状粉体m1投入球磨机,并加入硼酸、氟化铝和氯化铵按4:1:0.5质量比配成的复合矿化剂一起球磨,球料比为3:1,总量为m1质量的0.55%。球磨时间为4-8小时,粉体粒径d50≤1.0μm,可根据最终粉体粒度适当延长或缩短球磨时间,得混合粉体m2,因疏松骨架被打开,松装密度大大提升。

48.将m2粉体装入刚玉莫来石方形匣钵,并压实,摆放于梭式窑或隧道窑窑车上,于1450℃保温8小时,经冷却得有一定强度的块状氧化铝物料,经鄂式破碎机破碎、对辊机粉碎、球磨机研磨,获得粒径分布均匀的α-al2o3粉体,其微粉粒径约为5μm,形貌为单一类球形,如图4所示,α相>98%。

49.实施例3:

50.本实施例以低钠工业氧化铝为原料(na2o%≤600ppm,d50≤30μm),氯化铵为矿化剂,添加量为工业氧化铝质量的0.2%,经球磨机或混料机混料4小时备用。

51.将上述混合粉体装入方形堇青石/莫来石匣钵,于辊道窑内煅烧,保温段温度为1100℃,保温段运行时长为4小时,经窑尾冷却,获得块状疏松多孔的过渡相氧化铝粉体m1。

52.将上述块状粉体投入球磨机,并加入硼酸、氟化铝和氯化铵按6:1:1质量比配成的复合矿化剂一起球磨,总量为m1质量的0.8%。球磨时间为4-8小时,粉体粒径d50≤1.0μm,可根据最终粉体粒度适当延长或缩短球磨时间,得混合粉体m2,因疏松骨架被打开,松装密度大大提升。

53.将m2粉体装入刚玉莫来石方形匣钵,并压实,摆放于梭式窑或隧道窑窑车上,于1520℃保温12小时,经冷却得有一定强度的块状氧化铝物料,经鄂式破碎机

破碎

、对辊机粉碎、球磨机研磨,获得粒径分布均匀的α-al2o3粉体,其微粉粒径约为8μm,形貌为单一类球形,如图5所示,α相>98%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1