一种碳纳米管限域金属纳米线材料及其制备方法和应用

1.本发明属于无机材料技术领域,具体涉及一种碳纳米管限域金属纳米线材料及其制备方法和应用。

背景技术:

2.一维(1d)纳米材料由于其独特的电学、磁学等性质吸引了众多的学者关注。1d纳米材料往往有不同于其正常形态的特殊性质,比如有文献报道过1d的硫链表现出金属性质,而众所周知硫是绝缘的。由于1d结构具有大的比表面积,可以暴露更多的活性位点,因此可以被广泛应用于催化或电池领域。

3.然而,1d纳米线材料在没有外力作用来维持其各向异性生长时,会自发的团聚导致不能生长成一维形态;同时,1d纳米线材料在催化或电池环境中使用时容易被电解液腐蚀而逐渐失去催化活性,使得1d纳米线材料不能被广泛的运用和充分的发展。

4.碳纳米管中填充各种材料形成1d结构,引起了人们普遍的关注,通过填充碳纳米管的一维空腔,不仅可有效调控碳纳米管的电性、磁性、热传导性、光学及力学性能,同时也为开发一维纳米线材料提供了有效途径。这种碳纳米管包裹着的一维纳米线材料由于有碳外壳的保护而具有稳定性高的特点。

5.碳纳米管限域生长1d金属纳米线材料的制备方法主要有固相熔融法、液相湿化学法、电弧放电法或催化热解法。依据不同的填充机理,纳米管填充方法可以分两大类:第一类是将熔化的金属通过毛细管作用或者金属氧化物通过湿化学法填充到两端开口的碳纳米管中,比如固相熔融法、液相湿化学法;第二类是原位填充方法,碳纳米管的填充过程和生长过程同步进行,即直接制备碳纳米管包裹金属或金属复合材料,比如电弧放电法、催化热解法。

6.但上述方法不仅操作复杂,且碳纳米管的填充效率低,缺陷多,生长的1d材料单一且无法合成超细纳米线,从而制约了其潜在的应用。

技术实现要素:

7.有鉴于此,本发明提供了一种碳纳米管限域金属纳米线材料及其制备方法和应用。本发明提供的碳纳米管限域金属纳米线应用于氧还原催化反应或碱金属空气电池表现出高活性和高稳定性的特点。

8.为了解决上述技术问题,本发明提供了一种碳纳米管限域金属纳米线材料的制备方法,包括以下步骤:

9.将碳纳米管和有机金属源混合,得到混合料;所述碳纳米管两端开口;所述有机金属源包括有机钯金属源和/或有机钼金属源;

10.在真空环境中,将所述混合料进行预热处理,得到前驱体材料,所述前驱体材料包括碳纳米管和填充在所述碳纳米管腔内的有机金属源;所述预热处理的温度≥所述金属源的升华温度;

11.在保护气体中,将所述前驱体材料进行煅烧处理,得到所述碳纳米管限域金属纳米线材料。

12.优选的,所述有机金属源包括有机钯金属源和有机钼金属源时,所述有机钼金属源和有机钯金属源的质量比为(2~9):(6~9)。

13.优选的,所述碳纳米管和有机金属源的质量比为1:(1.6~3.6)。

14.优选的,所述预热处理的保温温度为150~160℃,所述预热处理的保温时间为2.5~4天。

15.优选的,所述预热处理得到预热处理材料,所述预热处理后,还包括将所述预热处理材料依次进行降温和淬火处理;所述降温为:将所述预热处理材料由所述预热处理的温度程序降温至第一温度;所述第一温度为90~110℃,所述降温的降温速率为20~30℃/min;所述淬火处理的介质为冰水。

16.优选的,所述煅烧处理的温度为500~600℃,所述煅烧处理的保温时间为40~100min。

17.本发明提供了上述技术方案所述的制备方法制备得到的碳纳米管限域金属纳米线材料,包括碳纳米管和位于所述碳纳米管管腔中的金属纳米线;所述金属纳米线包括钼金属线、钯金属线或钼掺杂钯合金线。

18.本发明提供了上述技术方案所述的碳纳米管限域金属纳米线材料在氧还原催化或碱金属空气电池材料中的应用。

19.本发明提供了一种氧还原反应催化电极材料,包括电极分散液、导电剂和电极活性材料,所述电极活性材料为上述技术方案所述的碳纳米管限域金属纳米线材料。

20.本发明提供一种碱金属空气电池正极材料,包括导电剂、粘接剂和正极活性材料,所述正极活性材料为上述技术方案所述的碳纳米管限域金属纳米线材料。

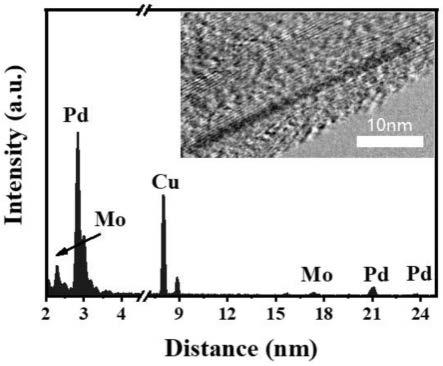

21.本发明提供一种碳纳米管限域金属纳米线材料的制备方法,包括以下步骤:将碳纳米管和有机金属源混合,得到混合料;所述碳纳米管两端开口;所述有机金属源包括有机钯金属源和/或有机钼金属源;在真空环境中,将所述混合料进行预热处理,得到前驱体材料,所述前驱体材料包括碳纳米管和填充在所述碳纳米管腔内的有机金属源;所述预热处理的温度≥所述金属源的升华温度;在保护气体中,将所述前驱体材料进行煅烧处理,得到所述碳纳米管限域金属纳米线材料。本发明提供的制备方法将碳纳米管和有机金属源的混合料进行预热处理,在预热处理时,有机金属源升华为气体进入碳纳米管的管腔中,本发明通过有机金属源发生相态变化,确保有机金属源充分进入到碳纳米管中,然后对前驱体材料进行煅烧,碳纳米管中的有机金属源受热分解,在碳纳米管中形成金属纳米线。由此,本发明提供的制备方法能够实现有机金属源充分填充碳纳米管,得到的碳纳米管限域金属纳米线材料电化学活性好,且材料稳定性高。

附图说明

22.图1为实施例3制备的碳纳米管限域钼掺杂钯合金线材料的xrd图谱;

23.图2为实施例3制备的碳纳米管限域钼掺杂钯合金线材料的透射电子显微照片以及能谱数据图;

24.图3为实施例5~7和对比例2~4制备的电极材料的氧还原催化性能,表明合成的

金属纳米线(pd@swcnts,pdmo nws@swcnts)具有优异的催化活性;

25.图4为实施例5和7和对比例2和3制备的电极材料的氧还原催化性能,表明合成的纳米线(pd@swcnts,pdmo nws@swcnts)具有较低的塔菲尔斜率,表明其具有较高的催化效率和催化活性;

26.图5为实施例7制备的碳纳米管限域钼掺杂钯合金线电极材料的氧还原催化循环稳定性能,表明具有pdmo nws@swcnts具有优异的循环稳定性;

27.图6为实施例8制备的碳纳米管限域钼掺杂钯合金线材料制备的锂空气电池的循环稳定性性能图,表明在限制电容为500ma h g-1

时可以稳定循环243圈,循环时间超过800个小时;

28.图7为实施例8制备的碳纳米管限域钼掺杂钯合金线材料制备的锂空气电池的循环稳定性性能图,表明在限制电容为1000ma h g-1

时可以稳定循环105圈,循环时间超过700个小时。

具体实施方式

29.本发明提供一种碳纳米管限域金属纳米线材料的制备方法,包括以下步骤:

30.将碳纳米管和有机金属源混合,得到混合料;所述碳纳米管两端开口;所述有机金属源包括有机钯金属源和/或有机钼金属源;

31.在真空环境中,将所述混合料进行预热处理,得到前驱体材料,所述前驱体材料包括碳纳米管和填充在所述碳纳米管腔内的有机金属源;所述预热处理的温度≥所述金属源的升华温度;

32.在保护气体中,将所述前驱体材料进行煅烧处理,得到所述碳纳米管限域金属纳米线材料。

33.在本发明中,若无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

34.本发明将碳纳米管和有机金属源混合,得到混合料;所述碳纳米管两端开口;所述有机金属源包括有机钯金属源和/或有机钼金属源。

35.在本发明中,所述碳纳米管(swcnts)优选为单壁碳纳米管。

36.在本发明中,所述碳纳米管的直径优选为1~2nm。

37.在本发明中,所述混合之前,本发明优选还包括将所述碳纳米管进行退火处理。

38.在本发明中,所述退火处理的温度优选为500~530℃,更优选为530℃。

39.在本发明中,所述退火处理的保温时间优选为20~40min,更优选为30min。

40.在本发明中,所述退火处理优选在空气氛围中进行。

41.在本发明中,所述退火处理优选在管式炉中进行。

42.本发明优选通过所述退火处理得到两端开口的碳纳米管。

43.在本发明中,所述有机金属源包括有机钯金属源和/或有机钼金属源。

44.在本发明中,所述有机钼金属源具体优选为乙酰丙酮钼。

45.在本发明中,所述有机钯金属源具体优选为乙酰丙酮钯。

46.在本发明中,所述碳纳米管和有机金属源的质量比优选为1:(1.6~3.6)。

47.在本发明的具体实施例中,所述有机金属源包括有机钯金属源和有机钼金属源时,所述有机钼金属源和有机钯金属源的质量比为(2~9):(6~9),更优选为1:3。

48.在本发明中,所述有机金属源为有机钼金属源时,所述碳纳米管和有机钼金属源的质量比优选为1:3.6。

49.在本发明中,所述有机金属源为有机钯金属源时,所述碳纳米管和有机钯金属源的质量比优选为1:3.6。

50.在本发明中,所述混合优选在石英管中进行。

51.在本发明中,所述混合后,本发明优选将所述混合料依次进行抽真空和密闭处理。

52.在本发明中,所述抽真空后,所述混合料的真空度优选为10-5

mbar。

53.得到混合料后,本发明在在真空环境中,将所述混合料进行预热处理,得到前驱体材料,所述前驱体材料包括碳纳米管和填充在所述碳纳米管腔内的有机金属源;所述预热处理的温度≥所述金属源的升华温度。

54.在本发明中,所述预热处理的保温温度优选为150~160℃,更优选为150~155℃。

55.在本发明中,所述预热处理的保温时间优选为2.5~4天,更优选为3天。

56.在本发明中,所述预热处理优选在马弗炉中进行。

57.在本发明中,所述预热处理的真空环境的真空度优选为10-5

mbar。

58.在本发明中,所述预热处理得到预热处理材料,所述预热处理后,本发明还包括将所述预热处理材料依次进行降温和淬火处理。

59.在本发明中,所述降温优选为:将所述预热处理件由所述预热处理的温度降温至第一温度。

60.在本发明中,所述第一温度为90~110℃,更优选为100℃。

61.在本发明中,所述降温的降温速率优选为20~30℃/min,更优选为20℃/min。

62.在本发明中,所述淬火处理的介质为冰水。

63.在本发明中,所述淬火处理后,得到淬火处理材料,本发明优选对所述淬火处理材料进行后处理,得到所述前驱体材料。在本发明中,所述后处理优选包括:依次进行洗涤、固液分离和干燥。在本发明中,所述洗涤优选为:依次进行甲苯洗涤和乙醇洗涤,在本发明中,所述甲苯洗涤的次数优选为3次,所述乙醇洗涤的次数优选为3次。本发明对所述甲苯洗涤和乙醇洗涤的具体实施过程没有特殊要求。在本发明中,所述固液分离的具体方式优选为离心。在本发明中,所述干燥具体优选为烘干。

64.得到前驱体材料后,本发明在保护气体中,将所述前驱体材料进行煅烧处理,得到所述碳纳米管限域金属纳米线材料。

65.在本发明中,所述煅烧处理的在保护气体中进行,所述保护气体优选为惰性气体,更优选为氩氢。

66.在本发明中,所述煅烧处理的温度优选为500~600℃,更优选为500~550℃。

67.在本发明中,所述煅烧处理的保温时间优选为60min。

68.在本本发明中,由室温升温至所述煅烧处理的升温速率优选为20℃/min。

69.本发明提供了上述技术方案所述的制备方法制备得到的碳纳米管限域金属纳米线材料,包括碳纳米管和位于所述碳纳米管中的金属纳米线;所述金属纳米线包括钼金属线、钯金属线或钼掺杂钯合金线。

70.在本发明中,所述金属纳米线更优选包括钼掺杂钯合金线。

71.在本发明中,所述钼掺杂钯合金线中钼元素和钯元素的质量比优选为1.1:10.3。

72.在本发明中,所述碳纳米管中的金属纳米线的直径优选为1~2nm。

73.作为本发明的一个具体实施例,所述碳纳米管中的金属纳米线的长度具体为20~60nm。

74.本发明提供了上述技术方案所述的碳纳米管限域金属纳米线材料在氧还原催化反应或碱金属空气电池材料中的应用。

75.在本发明中,所述碱金属空气电池优选为锂空气电池(li-o2)。

76.本发明提供一种氧还原反应催化电极材料,包括电极分散液、导电剂和电极活性材料,所述电极活性材料为上述技术方案所述的碳纳米管限域金属纳米线材料。

77.在本发明中,所述电解分散液优选包括水、乙醇和全氟磺酰氟溶液。

78.在本发明中,所述水优选为纯化水。

79.在本发明中,所述全氟磺酰氟溶液的质量百分含量优选为5%。

80.在本发明中,所述水、乙醇和全氟磺酰氟溶液的质量比优选为14:5:1。

81.在本发明中,所述导电剂具体优选为superp。

82.在本发明中,所述电极分散液的体积、导电剂的质量和电极活性材料的质量之比优选为2ml:5mg:5mg。

83.本发明提供一种碱金属空气电池正极材料,包括导电剂、粘接剂和正极活性材料,所述正极活性材料为上述技术方案所述的碳纳米管限域金属纳米线材料。

84.在本发明中,所述导电剂具体优选为superp。

85.在本发明中,所述粘接剂具体优选为聚偏氟乙烯。

86.在本发明中,所述导电剂、粘接剂和正极活性材料的质量比优选为1:1:8。

87.本发明提供了一种碱金属空气电池正极,包括碳布和涂覆于所述碳布表面的正极材料,所述正极材料为上述技术方案所述碱金属空气电池正极材料。

88.在本发明中,所述碳布的直径优选为1cm。

89.本发明提供了上述技术方案所述碱金属空气电池正极的制备方法,包括以下步骤:

90.将正极材料和分散剂混合,得到正极材料分散液;

91.将所述正极材料分散液涂覆于所述碳布表面,得到所述碱金属空气电池正极。

92.在本发明中,所述分散剂具体优选为n-甲基吡咯烷酮。

93.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

94.实施例1

95.取200mg碳纳米管(swcnts)在空气中于530℃在管式炉中退火处理30min,得到两端开口的swcnts;

96.然后取25mg上述swcnts、90mg乙酰丙酮钯置于石英管中,抽真空后封管,放与马弗炉150℃烧制3天,以20℃/min的降温速率降温至100℃时置于冰水中冷却。然后取出黑色样品,用甲苯和乙醇依次清洗三遍,离心,烘干,得到前驱体材料;

97.氩氢保护的氛围中,将前驱体材料于500℃条件下煅烧处理60min,得到碳纳米管限域钯金属纳米线材料,记为pd@swcnts。

98.实施例2

99.取200mg碳纳米管(swcnts)在空气中于530℃在管式炉中退火处理30min,得到两端开口的swcnts;

100.然后取25mg上述swcnts、90mg乙酰丙酮钼置于石英管中,抽真空后封管,放与马弗炉150℃烧制3天,以20℃/min的降温速率降温至100℃时置于冰水中冷却。然后取出黑色样品,用甲苯和乙醇依次清洗三遍,离心,烘干,得到前驱体材料;

101.氩氢保护的氛围中,将前驱体材料于500℃条件下煅烧处理60min,得到碳纳米管限域钼金属纳米线材料,记为mo@swcnts。

102.实施例3

103.取200mg碳纳米管(swcnts)在空气中于530℃在管式炉中退火处理30min,得到两端开口的swcnts;

104.然后取25mg上述swcnts、30mg乙酰丙酮钯和10mg乙酰丙酮钼置于石英管中,抽真空后封管,放与马弗炉150℃烧制3天,以20℃/min的降温速率降温至100℃时置于冰水中冷却。然后取出黑色样品,用甲苯和乙醇依次清洗三遍,离心,烘干,得到前驱体材料;

105.氩氢气保护的氛围中,将前驱体材料于500℃条件下煅烧处理60min,得到碳纳米管限域钼掺杂钯合金纳米线材料,记为pdmo nws@swcnts。

106.实施例4

107.与实施例3的制备方法基本相同,不同之处在于,乙酰丙酮钼的质量为20mg。

108.对比例1

109.取200mg碳纳米管(swcnts)在空气中于530℃在管式炉中退火处理30min,得到两端开口的swcnts;

110.然后取25mg上述swcnts、置于石英管中,抽真空后封管,放与马弗炉150℃烧制3天,以20℃/min的降温速率降温至100℃时置于冰水中冷却。然后取出黑色样品,用甲苯和乙醇依次清洗三遍,离心,烘干,得到swcnts。

111.实施例5

112.按照质量比为14:5:1将超纯水、乙醇、全氟磺酰氟溶液(质量百分含量5%nifion)均匀混合,超声30min得到电极分散液。

113.取5mg实施例1制备的pd@swcnts、5mg superp加入2ml上述电极分散液中,超声2h,得到氧还原催化电极材料。

114.实施例6

115.与实施例5的制备方法基本相同,不同之处在于,采用实施例2制备的mo@swcnts制备氧还原催化电极材料。

116.实施例7

117.与实施例5的制备方法基本相同,不同之处在于,采用实施例3制备的pdmo nws@swcnts制备氧还原催化电极材料。

118.对比例2

119.与实施例5的制备方法基本相同,不同之处在于,采用10%商业铂碳制备氧还原催化电极材料。

120.对比例3

121.与实施例5的制备方法基本相同,不同之处在于,采用10%商业钯碳制备氧还原催

化电极材料。

122.对比例4

123.与实施例5的制备方法基本相同,不同之处在于,采用对比例1制备的swcnts制备氧还原催化电极材料。

124.实施例8

125.按照质量比8:1:1将实施例3制备的pdmo nws@swcnts与聚偏氟乙烯和导电碳黑加入n-甲基吡咯烷酮中,搅拌3h,将得到的粘稠物均匀涂于直径1cm的碳布上作为纽扣电池的正极。

126.测试例1

127.测试实施例7~9和对比例2~4制备得到的氧还原催化电极材料的氧还原催化性能。

128.实验方法:电化学测试采用标准的三电极法,电解液为0.1m的氢氧化钾溶液,参比电极为ag/agcl电极,对电极为铂丝,工作电极为pine旋转圆盘电极,催化性能测试在辰华chi700e电化学工作站上完成。

129.实验结果如图3~5所示:如图3~5所示,实施例9所制备得到的pdmo nws@swcnts具有优异的催化性,并且能稳定循环五万圈。

130.测试例2

131.测试实施例10所制备得到的电极材料的锂氧电池性能。

132.试验方法:电池性能测试采用标准的cr2032纽扣电池,以实施10制备得到的电极为正极,锂片为负极,whatman gf/d为隔膜,1m的litfsi/tegdme为电解液。整个电池组装过程在手套箱子完成。恒流充放电测试在蓝电ct2001a测试系统上完成。

133.实验结果:如附图6~7所示,pdmo@swcnts表现出出色的电池性能和优异的稳定性。

134.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1