一种稀土金属离子改性镁钙砂及其制备方法

1.本发明属于改性镁钙砂技术领域。具体涉及一种稀土金属离子改性镁钙砂及其制备方法。

背景技术:

2.中间包是钢铁连铸工艺中的重要容器,具有净化、调温和精炼的功能等。镁钙质耐火材料是中间包工作衬常用的耐火材料,而镁钙砂是镁钙质耐火材料的主要原料之一。镁钙砂质量的优劣直接影响中间包用镁钙质耐火材料的性能。目前,改性镁钙砂的制备工艺包括超高温煅烧、浸渍包覆工艺、表面改性工艺和添加矿化剂等。

3.如“一种超高温煅烧制备优质镁钙砂的方法”(cn201210552151.9)专利技术,该技术采用超高温煅烧以及真空水冷工艺来制备改性镁钙砂,虽然有利于提高抗水化能力,但是采用的超高温煅烧和真空水冷工艺对设备要求高,工艺过程复杂。如“一种核壳包覆结构镁钙砂及其制备方法”(cn201510826060.3)专利技术,该技术采用cu(oh)2凝胶浸渍包覆工艺来制备改性镁钙砂,虽然所制备的核壳结构对抗水化性能有一定的提升,但是浸渍包覆工艺复杂且cu(oh)2凝胶在热处理过程中会产生低熔点相,影响改性镁钙砂中主晶相之间的结合性,进而影响改性镁钙砂的高温结构稳定性。如“一种抗水化镁钙砂的制备方法”(cn201710804032.0)专利技术,该技术采用表面改性工艺来制备改性镁钙砂,虽然镁钙砂表面的碳酸钙和硅氧烷网络结构能提高改性镁钙砂的抗水化能力,但是表面改性工艺中需额外制备水玻璃溶液和超细二氧化硅胶体等,设备要求高,工艺复杂。如“一种高纯镁钙砂及制备方法”(cn201210583446.2)专利技术,该技术采用电熔氧化锆作为矿化剂来制备改性镁钙砂,生成的锆酸钙虽然有利于提高改性镁钙砂的烧结性能,但是电熔氧化锆的粒度大小与原料粒度相近,存在难以分散的问题,进而影响改性镁钙砂的抗水化性能。如“一种合成镁钙砂及其制备方法”(cn201110148912.x)专利技术,该技术采用氧化铜、氧化铈、氧化钇、氟化钙和氯化钙作为矿化剂在制备改性镁钙砂,虽然这些矿化剂有利于提高改性镁钙砂的烧结性能,但是氧化铜、氧化铈和氧化钇作为矿化剂存在难以分散的问题;此外,氟化钙和氯化钙作为矿化剂在热处理过程中容易产生液相,影响改性镁钙砂中主晶相之间的结合性,进而影响改性镁钙砂的高温结构稳定性。

技术实现要素:

4.本发明旨在克服现有技术存在的技术缺陷,目的在于提供一种对设备要求低和工艺简单的稀土金属离子改性镁钙砂的制备方法,用该方法制备的稀土金属离子改性镁钙砂的矿化剂分散性好、高温结构稳定性好和抗水化能力强。

5.为实现上述目的,本发明采用的技术方案的步骤是:

6.步骤一、将菱镁矿颗粒于900~1100℃条件下煅烧2~4小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

7.将白云石颗粒于1000~1200℃条件下煅烧2~4小时,自然冷却,破碎,粉磨至粒径

小于0.088mm,得到预烧白云石粉末。

8.步骤二、将55~62wt%的所述预烧氧化镁粉末、37~40wt%的所述预烧白云石粉末和1~5wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1~2,向所述混合物中加入水,搅拌均匀,得到混合浊液。

9.步骤三、将所述混合浊液球磨4~8小时,在100~120℃条件下干燥24~48小时,然后粉磨至粒径小于0.1mm,再于50~100mpa条件下压制成球形坯体。

10.步骤四、将所述球形坯体在1600~1800℃条件下煅烧3~5小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

11.所述菱镁矿颗粒的粒度<5mm;所述菱镁矿颗粒的化学组成是:mgco3≥98wt%,cao≤0.7wt%,sio2≤0.6wt%,fe2o3≤0.5wt%。

12.所述白云石颗粒的粒度<5mm;所述白云石颗粒的化学组成是:mgco3≥44wt%,caco3≥54wt%,sio2≤0.4wt%,fe2o3≤0.2wt%。

13.所述稀土硝酸盐粉末为工业硝酸镧粉末或为工业硝酸钐粉末;其中:所述工业硝酸镧粉末的la(no3)3含量≥99wt%,工业硝酸镧粉末的粒度<10μm;所述工业硝酸钐粉末的sm(no3)3含量≥99wt%,工业硝酸钐粉末的粒度<10μm。

14.所述球形坯体的直径为40~60mm。

15.由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

16.1、本发明将预烧氧化镁粉末、预烧白云石粉末和稀土硝酸盐粉末混合,加水,球磨,干燥,压制为球形坯体;在1600~1800℃条件下煅烧3~5小时,破碎,筛分,得到稀土金属离子改性镁钙砂。本发明无需采用浸渍包覆和表面改性等工艺,也无需采用超高温烧结工艺,对设备要求低,工艺简单。

17.2、本发明以稀土硝酸盐的方式引入稀土金属离子,与现有技术中引入电熔氧化锆、氧化铜、氧化铈和氧化钇等相比,引入的稀土金属离子更易于均匀分散在原料中,使得稀土金属离子改性镁钙砂中氧化镁和氧化钙的晶粒尺寸更加均匀。

18.3、本发明引入的稀土硝酸盐,在热处理过程中分解为稀土氧化物,与氧化铁等产生的稀土铁酸盐相熔点高,有利于减少低熔点相的生成,提高了稀土金属离子改性镁钙砂的高温结构稳定性。

19.4、本发明引入的稀土金属离子可以与菱镁矿颗粒和白云石颗粒中的杂质反应生成高熔点物相,分布于氧化钙和氧化镁晶粒周围。这些高熔点物相能阻碍氧化钙和氧化镁与水蒸气的接触,进而提高了所述稀土金属离子改性镁钙砂的抗水化性能。

20.本发明制备的稀土金属离子改性镁钙砂经检测:体积密度为3.25~3.48g/cm3;显气孔率为0.42~0.87%;水化增重率为0.53~1.04%;氧化镁晶粒直径分布范围为9-27μm;氧化钙晶粒直径分布范围为14~35μm。

21.因此,本发明对设备要求低和工艺简单,所制备的稀土金属离子改性镁钙砂的矿化剂分散性好、高温结构稳定性好和抗水化能力强。

附图说明

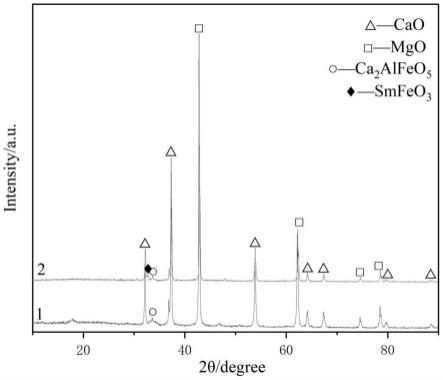

22.图1为本发明制备的一种稀土金属离子改性镁钙砂的xrd图谱。

具体实施方式

23.下面结合附图和具体实施方式对本发明做进一步的描述,并非对其保护范围的限制:

24.一种稀土金属离子改性镁钙砂及其制备方法。本具体实施方式所述制备方法的步骤是:

25.步骤一、将菱镁矿颗粒于900~1100℃条件下煅烧2~4小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

26.将白云石颗粒于1000~1200℃条件下煅烧2~4小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

27.步骤二、将55~62wt%的所述预烧氧化镁粉末、37~40wt%的所述预烧白云石粉末和1~5wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1~2,向所述混合物中加入水,搅拌均匀,得到混合浊液。

28.步骤三、将所述混合浊液球磨4~8小时,在100~120℃条件下干燥24~48小时,然后粉磨至粒径小于0.1mm,再于50~100mpa条件下压制成球形坯体。

29.步骤四、将所述球形坯体在1600~1800℃条件下煅烧3~5小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

30.所述稀土硝酸盐粉末为工业硝酸镧粉末或为工业硝酸钐粉末。

31.所述球形坯体的直径为40~60mm。

32.本具体实施方式中:

33.所述菱镁矿颗粒的粒度<5mm;所述菱镁矿颗粒的化学组成是:mgco3≥98wt%,cao≤0.7wt%,sio2≤0.6wt%,fe2o3≤0.5wt%。

34.所述白云石颗粒的粒度<5mm;所述白云石颗粒的化学组成是:mgco3≥44wt%,caco3≥54wt%,sio2≤0.4wt%,fe2o3≤0.2wt%。

35.所述工业硝酸镧粉末的la(no3)3含量≥99wt%,工业硝酸镧粉末的粒度<10μm;所述工业硝酸钐粉末的sm(no3)3含量≥99wt%,工业硝酸钐粉末的粒度<10μm。

36.本具体实施方式按照以下方法,评价所制备的稀土金属离子改性镁钙砂的性能:

37.(1)体积密度与显气孔率

38.本发明按gb/t 2999-2016,对所制备的稀土金属离子改性镁钙砂的体积密度和显气孔率进行测定:体积密度为3.25~3.48g/cm3;显气孔率为0.42~0.87%。

39.(2)水化增重率

40.对所制备的稀土金属离子改性镁钙砂的水化增重率的测定方法是:取所述稀土金属离子改性镁钙砂,破碎成1~3mm的颗粒,记录初始质量为m0;然后置于恒温恒湿箱:恒温恒湿箱的温度设置为50℃,湿度设置为90%;记录存放24小时后的质量为m1。则水化增重率θ:

[0041][0042]

经检测:所制备的稀土金属离子改性镁钙砂的水化增重率为0.53~1.04%。

[0043]

(3)晶粒直径分布范围

[0044]

采用扫描电子显微镜对所制备的稀土金属离子改性镁钙砂进行观察,经统计并计

算,得到300个氧化镁晶粒和300个氧化钙晶粒的直径的最大值和最小值。即所制备的所述稀土金属离子改性镁钙砂中氧化镁的晶粒直径分布范围为9~27μm,氧化钙的晶粒直径分布范围为14~35μm。

[0045]

实施例中不再赘述。

[0046]

实施例1

[0047]

一种稀土金属离子改性镁钙砂及其制备方法。本实施例所述制备方法的步骤是:

[0048]

步骤一、将菱镁矿颗粒于900℃条件下煅烧4小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

[0049]

将白云石颗粒于1200℃条件下煅烧2小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0050]

步骤二、将62wt%的所述预烧氧化镁粉末、37wt%的所述预烧白云石粉末和1wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶2,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0051]

步骤三、将所述混合浊液球磨4小时,在120℃条件下干燥24小时,然后粉磨至粒径小于0.1mm,再于100mpa条件下压制成球形坯体。

[0052]

步骤四、将所述球形坯体在1800℃条件下煅烧3小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

[0053]

所述球形坯体的直径为40mm。

[0054]

所述稀土硝酸盐粉末为工业硝酸镧粉末。

[0055]

本实施例制备的稀土金属离子改性镁钙砂经检测:体积密度为3.25g/cm3;显气孔率为0.87%;水化增重率为1.04%;氧化镁晶粒直径分布范围为10~21μm;氧化钙晶粒直径分布范围为15~30μm。

[0056]

实施例2

[0057]

一种稀土金属离子改性镁钙砂及其制备方法。本实施例所述制备方法的步骤是:

[0058]

步骤一、将菱镁矿颗粒于950℃条件下煅烧4小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

[0059]

将白云石颗粒于1150℃条件下煅烧2.5小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0060]

步骤二、将59wt%的所述预烧氧化镁粉末、38wt%的所述预烧白云石粉末和3wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1.5,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0061]

步骤三、将所述混合浊液球磨6小时,在100℃条件下干燥48小时,然后粉磨至粒径小于0.1mm,再于70mpa条件下压制成球形坯体。

[0062]

步骤四、将所述球形坯体在1700℃条件下煅烧3.5小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

[0063]

所述球形坯体的直径为55mm。

[0064]

所述稀土硝酸盐粉末为工业硝酸镧粉末。

[0065]

本实施例制备的稀土金属离子改性镁钙砂经检测:体积密度为3.41g/cm3;显气孔率为0.55%;水化增重率为0.66%;氧化镁晶粒直径分布范围为10~25μm;氧化钙晶粒直径

分布范围为16~32μm。

[0066]

实施例3

[0067]

一种稀土金属离子改性镁钙砂及其制备方法。本实施例所述制备方法的步骤是:

[0068]

步骤一、将菱镁矿颗粒于1000℃条件下煅烧3.5小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

[0069]

将白云石颗粒于1100℃条件下煅烧3小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0070]

步骤二、将55wt%的所述预烧氧化镁粉末、40wt%的所述预烧白云石粉末和5wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1.6,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0071]

步骤三、将所述混合浊液球磨6.5小时,在110℃条件下干燥32小时,然后粉磨至粒径小于0.1mm,再于80mpa条件下压制成球形坯体。

[0072]

步骤四、将所述球形坯体在1720℃条件下煅烧4小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

[0073]

所述球形坯体的直径为50mm。

[0074]

所述稀土硝酸盐粉末为工业硝酸镧粉末。

[0075]

本实施例制备的稀土金属离子改性镁钙砂经检测:体积密度为3.35g/cm3;显气孔率为0.72%;水化增重率为0.86%;氧化镁晶粒直径分布范围为14~27μm;氧化钙晶粒直径分布范围为18~35μm。

[0076]

实施例4

[0077]

一种稀土金属离子改性镁钙砂及其制备方法。本实施例所述制备方法的步骤是:

[0078]

步骤一、将菱镁矿颗粒于1050℃条件下煅烧3小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

[0079]

将白云石颗粒于1080℃条件下煅烧3.5小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0080]

步骤二、将59wt%的所述预烧氧化镁粉末、39wt%的所述预烧白云石粉末和2wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1.8,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0081]

步骤三、将所述混合浊液球磨7小时,在120℃条件下干燥40小时,然后粉磨至粒径小于0.1mm,再于50mpa条件下压制成球形坯体。

[0082]

步骤四、将所述球形坯体在1750℃条件下煅烧3.2小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

[0083]

所述球形坯体的直径为60mm。

[0084]

所述稀土硝酸盐粉末为工业硝酸钐粉末。

[0085]

本实施例制备的稀土金属离子改性镁钙砂经检测:体积密度为3.32g/cm3;显气孔率为0.79%;水化增重率为0.97%;氧化镁晶粒直径分布范围为9~21μm;氧化钙晶粒直径分布范围为14~28μm。

[0086]

实施例5

[0087]

一种稀土金属离子改性镁钙砂及其制备方法。本实施例所述制备方法的步骤是:

[0088]

步骤一、将菱镁矿颗粒于1080℃条件下煅烧2.5小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

[0089]

将白云石颗粒于1050℃条件下煅烧3.5小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0090]

步骤二、将61wt%的所述预烧氧化镁粉末、38wt%的所述预烧白云石粉末和1wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0091]

步骤三、将所述混合浊液球磨8小时,在100℃条件下干燥48小时,然后粉磨至粒径小于0.1mm,再于60mpa条件下压制成球形坯体。

[0092]

步骤四、将所述球形坯体在1600℃条件下煅烧5小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

[0093]

所述球形坯体的直径为40mm。

[0094]

所述稀土硝酸盐粉末为工业硝酸钐粉末。

[0095]

本实施例制备的稀土金属离子改性镁钙砂经检测:体积密度为3.48g/cm3;显气孔率为0.42%;水化增重率为0.53%;氧化镁晶粒直径分布范围为11~22μm;氧化钙晶粒直径分布范围为16~30μm。

[0096]

实施例6

[0097]

一种稀土金属离子改性镁钙砂及其制备方法。本实施例所述制备方法的步骤是:

[0098]

步骤一、将菱镁矿颗粒于1100℃条件下煅烧2小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末。

[0099]

将白云石颗粒于1000℃条件下煅烧4小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0100]

步骤二、将57wt%的所述预烧氧化镁粉末、39wt%的所述预烧白云石粉末和4wt%的稀土硝酸盐粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1.3,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0101]

步骤三、将所述混合浊液球磨5小时,在110℃条件下干燥30小时,然后粉磨至粒径小于0.1mm,再于90mpa条件下压制成球形坯体。

[0102]

步骤四、将所述球形坯体在1650℃条件下煅烧4.5小时,得到砂球,将所述砂球破碎,筛分,制得稀土金属离子改性镁钙砂。

[0103]

所述球形坯体的直径为45mm。

[0104]

所述稀土硝酸盐粉末为工业硝酸钐粉末。

[0105]

本实施例制备的稀土金属离子改性镁钙砂经检测:体积密度为3.39g/cm3;显气孔率为0.61%;水化增重率为0.74%;氧化镁晶粒直径分布范围为12~24μm;氧化钙晶粒直径分布范围为17~33μm。

[0106]

对比例

[0107]

一种改性镁钙砂的制备方法是:

[0108]

步骤一、将菱镁矿颗粒于1000℃条件下煅烧3小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧氧化镁粉末;将白云石颗粒于1100℃条件下煅烧3小时,自然冷却,破碎,粉磨至粒径小于0.088mm,得到预烧白云石粉末。

[0109]

步骤二、将60wt%的所述预烧氧化镁粉末和40wt%的所述预烧白云石粉末混合,搅拌均匀,得到混合物;再按所述混合物∶水的质量比为1∶1.5,向所述混合物中加入水,搅拌均匀,得到混合浊液。

[0110]

步骤三、将所述混合浊液球磨5小时,在110℃条件下干燥24小时,然后粉磨至粒径小于0.1mm,再于80mpa条件下压制成直径为50mm的球形坯体。

[0111]

步骤四、将所述球形坯体在1750℃条件下煅烧4小时,得到砂球,将所述砂球破碎,筛分,制得改性镁钙砂。

[0112]

对比例中所述改性镁钙砂经检测:体积密度为2.84g/cm3;显气孔率为2.16%;水化增重率为3.02%;氧化镁晶粒直径分布范围为5~40μm;氧化钙晶粒直径分布范围为7~50μm。

[0113]

本具体实施方式与现有技术相比具有如下积极效果:

[0114]

1、本具体实施方式将预烧氧化镁粉末、预烧白云石粉末和稀土硝酸盐粉末混合,加水,球磨,干燥,压制为球形坯体;在1600~1800℃条件下煅烧3~5小时,破碎,筛分,得到稀土金属离子改性镁钙砂。本具体实施方式无需采用浸渍包覆和表面改性等工艺,也无需采用超高温烧结工艺,对设备要求低,工艺简单。

[0115]

2、本具体实施方式以稀土硝酸盐的方式引入稀土金属离子,与现有技术中引入电熔氧化锆、氧化铜、氧化铈和氧化钇等相比,引入的稀土金属离子更易于均匀分散在原料中,使得稀土金属离子改性镁钙砂中氧化镁和氧化钙的晶粒尺寸更加均匀。

[0116]

3、本具体实施方式制备的稀土金属离子改性镁钙砂如附图所示,图1中的“2”代表实施例4制备的稀土金属离子改性镁钙砂的xrd图谱,图1中的“1”代表对比例制备的改性镁钙砂的xrd图谱。从图1可以看出:未加入稀土硝酸盐的对比例中低熔点相ca2alfeo5含量较高,而加入稀土金属离子的改性镁钙砂中的低熔点相ca2alfeo5含量明显降低,出现了熔点较高的smfeo3物相,有利于提高改性镁钙砂的高温结构稳定性。即本具体实施方式引入的稀土硝酸盐,在热处理过程中分解为稀土氧化物,与氧化铁等产生的稀土铁酸盐相熔点高,有利于减少低熔点相的生成,提高了稀土金属离子改性镁钙砂的高温结构稳定性。

[0117]

4、本具体实施方式引入的稀土金属离子可以与菱镁矿颗粒和白云石颗粒中的杂质反应生成高熔点物相,分布于氧化钙和氧化镁晶粒周围。这些高熔点物相能阻碍氧化钙和氧化镁与水蒸气的接触,进而提高了所述稀土金属离子改性镁钙砂的抗水化性能。

[0118]

本具体实施方式制备的稀土金属离子改性镁钙砂经检测:体积密度为3.25~3.48g/cm3;显气孔率为0.42~0.87%;水化增重率为0.53~1.04%;氧化镁晶粒直径分布范围为9-27μm;氧化钙晶粒直径分布范围为14~35μm。

[0119]

因此,本具体实施方式对设备要求低和工艺简单,所制备的稀土金属离子改性镁钙砂矿化剂分散性好、高温结构稳定性好和抗水化能力强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1