多孔钛硅分子筛、改性钛硅分子筛、改性分子筛及其制备方法和应用与流程

1.本发明属于无机材料技术领域,具体涉及一种多孔钛硅分子筛、改性钛硅分子筛、改性分子筛及其制备方法和应用。

背景技术:

2.二十世纪六十年代初,分子筛因具有择形催化的特点而开始作为催化剂应用到化工领域中。1972年,mobil公司开发出了zsm系列的沸石分子筛,zsm-5是其中比较重要的一类。1983年,意大利的taramasso及其合作者成功的将ti原子代替al原子以同晶取代的方式引入zsm-5分子筛骨架中,合成出了一种新的分子筛ts-1,被认为是分子筛催化的里程碑,孤立的骨架四配位钛使其具有优异的催化选择氧化活性,其在环己酮氨肟化、丙烯环氧化制备环氧丙烷、苯酚羟基化已实现了工业化应用。1988年, enichem公司开发出了液相氨肟化工艺,由环己酮一步直接合成环己酮肟,由于较高转化率和选择性引起了很大的反响。

3.分子筛三维孔道结构通常由si或al为中心的to4四面体通过氧原子互相连接而成,当过渡金属原子fe、ge、co、ti、ga等取代分子筛骨架中部分si或al,形成杂原子分子筛,不仅具有传统分子筛的结构特性,而且具备优异的酸碱及氧化还原催化性能。20世纪80年代,意大利enichim公司合成了ti骨架同晶取代的mfi型分子筛ts-1,被认为是分子筛催化的里程碑,孤立的骨架四配位钛使其具有优异的催化选择氧化活性,其在环己酮氨肟化、丙烯环氧化制备环氧丙烷、苯酚羟基化已实现了工业化应用。此后,ti-mww、ti-beta、ts-2、ti-mcm-41等钛硅分子筛相继出现,以满足不同需求。

4.钛硅分子筛ts-1是研究和应用最广泛的液相选择性氧化催化剂,但它的微孔结构使其应用局限于小分子反应中。ti-mcm-41和ti-sba-15等钛硅介孔分子筛的成功合成使其应用于催化大分子有机物氧化成为可能,但其亲水性往往不利于有机反应。因此有研究尝试将有机基团引入到孔表面的硅网状结构中以提高材料表面的疏水性,其中,kapoor等成功合成了 m41s型的钛掺杂有机无机杂化介孔分子筛,在α-蒎烯环氧化反应中表现出优于ti-mcm-41的催化性能。钛硅分子筛中的钛物种主要有三种类型:四配位的骨架钛、锐钛矿型tio2及无定形钛物种。其中,骨架钛物种已被广泛证实在催化氧化反应中是活性中心,而锐钛矿型tio2的存在只是分解 h2o2,但对于无定形钛物种的具体作用仍不清楚,存在很大争议。

技术实现要素:

5.有鉴于此,本发明的主要目的在于提供一种多孔钛硅分子筛、改性钛硅分子筛、改性分子筛及其制备方法和应用,所要解决的技术问题是使用微乳液法制备直通孔新型钛硅分子筛,并用有机碱和硅烷偶联剂对分子筛进行改性,有效脱除分子筛中的非钛骨架,得到高疏水性多层孔道钛硅分子筛,同时提高了氨肟化反应的催化性能。

6.为了达成上述的目的,本发明提供了一种多孔钛硅分子筛的制备方法,包括以下

步骤:

7.s1将模板剂、有机胺和高纯水混合均匀,形成第一混合液;

8.s2将有机醇、硅源、钛源和有机溶剂混合均匀,形成第二混合液;

9.s3将得到的第二混合液倒入得到的第一混合液中,继续搅拌30-60分钟,形成稳定的微乳液,并在100-160℃下反应6-12小时,得到微米级的多孔钛硅分子筛。

10.进一步地,其中步骤s1中,所述第一混合液的形成包括:将模板剂、有机胺和高纯水混合,搅拌10-30分钟直至模板剂全部溶解,形成第一混合液。

11.进一步地,其中步骤s1中,所述模板剂选自十四烷基三甲基溴化铵、十六烷基三甲基溴化铵和十八烷基三甲基溴化铵中的一种,优选为十六烷基三甲基溴化铵,以这种表面活性剂作为模板剂,可以得到粒径均一性更好的分子筛。

12.进一步地,其中步骤s1中,所述有机胺选自尿素和四甲基氢氧化铵中的至少一种,优选为使用尿素,因为尿素在高温下分解生成氨气和二氧化碳,有利于多孔表面形貌的型成。

13.进一步地,其中步骤s1中,所述模板剂、有机胺和高纯水的摩尔比为 (0.0009-10):(0.0003-30):(0.001-100),优选为(0.002-5):(0.005-8):(0.1-80),优选后,能有效提升分子筛粒径均一性。

14.进一步地,其中步骤s2中,所述第二混合液的形成包括:将有机醇、硅源、钛源和有机溶剂在600-1000rpm搅拌混合20-60分钟后形成第二混合液。

15.进一步地,其中步骤s2中,所述有机醇选自正丁醇、正戊醇、异戊醇和正己醇中的一种,优选为正戊醇,有机醇作为水相和油相混合成微乳液的稳定剂,使用正戊醇可用最少的量,来维持微乳液的稳定。

16.进一步地,其中步骤s2中,所述硅源选自正硅酸甲酯、正硅酸乙酯和正硅酸正丁酯中的一种,优选为正硅酸乙酯,因为正硅酸乙酯的水解速率适中,在反应中更容易控制生成的分子筛粒径。

17.进一步地,其中步骤s2中,所述钛源选自ticl4、ti(so4)2、氧化钛、钛酸四乙酯、钛酸四异丙酯和钛酸四丁酯中的一种,优选为钛酸四丁酯,由于其水解速度适中,在此反应中更容易控制生成二氧化钛。

18.进一步地,其中步骤s2中,所述有机溶剂为环己烷、四氢呋喃、甲苯或苯,优选为环己烷,由于环己烷的毒性小且价格便宜,极性较小,另在表面活性剂的作用下更容易与水形成较稳定的微乳液体系。

19.进一步地,其中步骤s2中,所述有机醇、硅源、钛源和有机溶剂的摩尔比为(0.009-100):(0.008-80):(0.002-20):(0.001-100),优选为 (0.3-5):(1-8):(0.1-5):(0.01-80);优选后,可有效减少分子筛中的非钛骨架的数量。

20.进一步地,其中步骤s3中,所述水热条件包括:温度为100-140℃;反应时间为2-12小时;所述多孔钛硅分子筛a的粒径为0.9-1.8微米。

21.为了达成上述的目的,本发明还提供了一种多孔钛硅分子筛,所述多孔钛硅分子筛的粒径为0.9-1.8微米,比表面积为100-120m2/g,钛硅比为 2.0-3.8;所述多孔钛硅分子筛通过上述的方法制得。

22.为了达成上述的目的,本发明还提供了一种改性钛硅分子筛的制备方法,包括以

下步骤:使用碱对上述的多孔钛硅分子筛进行改性,得到改性钛硅分子筛。

23.进一步地,其中使用碱对所述多孔钛硅分子筛进行改性具体包括:将碱加入高纯水中并搅拌1-3小时,再将多孔钛硅分子筛分散于上述溶液中继续搅拌60-120min,待其充分分散均匀后,将得到的乳液在静止状态下于 100-150℃下加热36-72小时;反应完成后,合成的固体产物经过离心分离或者过滤后,分别用水和乙醇各洗涤3-5次,在50-70℃真空干燥8-24小时,得到改性钛硅分子筛。

24.进一步地,其中所述高纯水与碱的体积比为(80-150):(1.8-5.5);在此配比下,分子筛在碱性环境中的溶解速率适中,容易控制反应的进行。所述多孔钛硅分子筛a与碱的比例为(3-5)g:(1.8-5.5)ml。在此配比下,分子筛表面可完全与碱性物质反应,且反应速率适中。

25.进一步地,其中使用碱对所述多孔钛硅分子筛进行改性具体包括:移取1.8-5.5ml碱于80-150ml的高纯水中并搅拌1-3小时,再称取3-5g多孔钛硅分子筛分散于上述溶液中继续搅拌60-120min,待其充分分散均匀后,将得到的乳液转移至高压釜中,静止状态下于100-150℃的反应条件下高温加热36-72小时;反应完成后,合成的固体产物经过2000-5000r/min的转速下离心分离后,分别用水和乙醇各洗涤3-5次,在50-70℃的真空干燥箱中真空干燥8-24小时得到改性钛硅分子筛。

26.为了达成上述的目的,本发明还提供了一种改性钛硅分子筛,所述改性钛硅分子筛的粒径为0.8-1.5μm,比表面积为600-700m2/g,钛硅比为 2.3-4.2;所述多孔钛硅分子筛通过上述的方法制得。

27.为了达成上述的目的,本发明还提供了一种改性分子筛的制备方法,包括以下步骤:使用硅烷偶联剂对上述的多孔钛硅分子筛进行改性,得到改性分子筛。

28.进一步地,其中所述碱为有机碱或无机碱;所述有机碱为n,n-二甲基癸胺、三乙胺或nn-二甲基苯胺,所述无机碱为氢氧化钠或氢氧化钾;其起到扩孔剂的作用。

29.进一步地,其中使用硅烷偶联剂对所述多孔钛硅分子筛进行改性具体包括:将多孔钛硅分子筛及硅烷偶联剂加入干燥的甲苯中,并在氮气保护下,80-140℃的油浴中搅拌回流10-14小时;反应结束后,待其冷却至室温,进行离心沉降,得到改性分子筛。

30.进一步地,其中所述硅烷偶联剂与甲苯的体积比为(0.5-2):(100-150)。

31.进一步地,其中使用硅烷偶联剂对得到的所述多孔钛硅分子筛进行改性具体包括:将1.0-2.0g多孔钛硅分子筛及0.5-2ml硅烷偶联剂于100-150ml 干燥的甲苯中,并在氮气保护下,80-140℃的油浴锅中搅拌回流12小时;反应结束后,待其冷却至室温,于2000-5000r/min的转速下离心沉降 10-30min得到改性分子筛。

32.进一步地,其中所述硅烷偶联剂选自乙氧基三甲基硅烷、三甲基氯硅烷和乙烯基三乙氧基硅烷中的一种。

33.为了达成上述的目的,本发明还提供了一种改性分子筛,其粒径1.0-1.8 微米,比表面积为100-110m2/g,钛硅比为2.0-3.8;所述改性分子筛是通过上述的方法制得。

34.为了达成上述的目的,本发明还提供了一种改性分子筛的制备方法,包括以下步骤:使用硅烷偶联剂对上述的改性钛硅分子筛进行改性,得到改性分子筛。

35.进一步地,其中使用硅烷偶联剂对所述改性钛硅分子筛进行改性具体包括:将改性钛硅分子筛及硅烷偶联剂加入干燥的甲苯中,并在氮气保护下,80-140℃的油浴锅中搅

拌回流10-14小时;反应结束后,待其冷却至室温,进行离心沉降,得到改性分子筛。

36.进一步地,其中所述硅烷偶联剂选自乙氧基三甲基硅烷、三甲基氯硅烷和乙烯基三乙氧基硅烷中的一种;所述硅烷偶联剂与甲苯的体积比为 (0.5-2):(100-150)。

37.为了达成上述的目的,本发明还提供了一种改性分子筛,其粒径为 0.9-1.8微米,比表面积为600-700m2/g,钛硅比为2.3-4.2;所述改性分子筛是通过上述的方法制得。

38.上述钛硅比指的是二氧化钛与二氧化硅的摩尔比值。

39.为了达成上述的目的,本发明还提供了一种催化剂,所述催化剂含有上述的改性分子筛。

40.为了达成上述的目的,本发明还提供了一种催化剂在催化环己酮氨肟化反应中的应用,所述应用使用上述的催化剂。

41.相比于现有技术,本发明具有如下有益效果:

42.本发明得到的改性分子筛用于催化己内酰胺工业环己酮氨肟化反应。本发明可有效脱除分子筛中的非钛骨架,得到高比表面积、高疏水性多层孔道钛硅分子筛,同时提高了氨肟化反应的催化性能。且所述改性分子筛的粒径可达到0.9-1.8微米,比表面积达到600-700m2/g,钛硅比达到2.3-4.2。

附图说明

43.图1为本发明使用的环己酮氨肟化连续式反应装置;

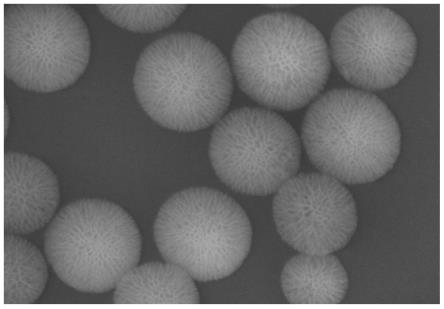

44.图2为本发明实施例3制备的分子筛颗粒的sem照片;

45.图3为本发明实施例1(改性前)、实施例3(改性后)的分子筛颗粒的bet照片。

具体实施方式

46.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种多孔钛硅分子筛、改性钛硅分子筛、改性分子筛及其制备方法和应用其具体实施方式、特征及其性能,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

47.以下材料或试剂,如非特别,均为市购。

48.下面通过实施例来进一步说明本发明提供的方法,但不局限于以下实施例。

49.对比例1

50.ts-1分子筛的制备

51.采用经典水热法合成ts-1分子筛。称取1.2g正硅酸乙酯(teos)作为硅源,称取0.18g钛酸四丁酯(tbot)作为钛源,称取0.8g四丙基氢氧化铵(tpaoh)作为模板剂,将三种原料分散于盛有100ml水的圆底烧瓶中,然后开启搅拌器搅拌30min,待其搅拌均匀将温度升至80℃,以700r/min 的转速反应2h,反应结束后待晶化液冷却,并继续在反应釜中进行晶化5h,最终得到ts-1钛硅分子筛a。

52.对比例2:ts-1碱改性a1

53.使用弱碱性混合溶液对对比例1中制备的ts-1钛硅分子筛a进行改性。移取3.5ml有机碱(n,n-二甲基癸胺)于100ml的高纯水中并搅拌1小时,再称取3g分子筛a分散于上述

溶液中继续搅拌80min,待其充分分散均匀后,将上述乳液转移至高压釜中,静止状态下于120℃的反应条件下高温加热48小时。反应完成后,合成的固体产物在2000r/min离心分离20min后,分别用水和乙醇各洗涤3次,在60℃的真空干燥箱中真空干燥12小时,得到改性钛硅分子筛a1。

54.对比例3:ts-1亲疏水性改性a2

55.使用硅烷偶联剂对对比例1中制备的ts-1钛硅分子筛a进行改性。将 1.5gts-1钛硅分子筛a和1ml三甲基氯硅烷加入120ml干燥甲苯中,并在纯度为99.9%的氮气保护下,100℃的油浴锅中搅拌回流12小时。反应结束后,待其冷却至室温,进行离心沉降(转速为2000r/min,时间为20min) 得到改性分子筛a2。

56.对比例4:ts-1碱改性+亲疏水性改性a3

57.对对比例2中改性催化剂a1进行再次改性,再次改性的步骤同实施例 2,得到的催化剂样品编号为a3。

58.对比例5:ti-mww分子筛的制备

59.将3.23g去离子水与1.44g哌啶混合,剧烈搅拌下,逐滴加入0.226g钛酸丁酯。继续搅拌1h至溶液完全澄清,缓慢添加1.65g硼酸,溶液变为半透明胶状。搅拌0.5h后,硼酸完全溶于溶液中,开始逐滴加入8.88g(质量分数27%)硅溶胶。继续搅拌0.5h使其成胶,然后向其中加入0.5ml质量分数为5%的naoh溶液。最后加入0.05g氟化氢铵作为矿化剂,将溶胶移至内衬聚四氟乙烯反应釜中,170℃以300r

·

min-1

的转速动态晶化10h。最后将得到的ti-mww前驱体,再进一步在750℃焙烧6小时,最终得到 ti-mww分子筛b。

60.对比例6:ti-mww碱改性b1

61.使用弱碱性混合溶液对对比例2中制备的ti-mww钛硅分子筛b进行改性。移取3.5ml有机碱(n,n-二甲基癸胺)于100ml的高纯水中并搅拌1 小时,再称取3g分子筛b分散于上述溶液中继续搅拌80min,待其充分分散均匀后,将上述乳液转移至高压釜中,静止状态下于120℃的反应条件下高温加热48小时。反应完成后,合成的固体产物在2000r/min离心分离20min 后,分别用水和乙醇各洗涤3次,在60℃的真空干燥箱中真空干燥12小时,得到改性钛硅分子筛b1。

62.对比例7:ti-mww亲疏水性改性b2

63.使用硅烷偶联剂对对比例2中制备的ti-mww钛硅分子筛b进行改性。移取1ml三甲基氯硅烷于120ml干燥甲苯中,并在氮气保护下,100℃的油浴锅中搅拌回流12小时。反应结束后,待其冷却至室温,进行离心沉降(转速为2000r/min,时间为20min)得到改性分子筛b2。

64.对比例8:ti-mww碱改性+亲疏水性改性b3

65.对对比例6中改性催化剂b1进行再次改性,再次改性的步骤同实施例 5,得到的催化剂样品编号为b3。

66.实施例1:ti-dms钛硅分子筛c的制备方法如下:

67.(1)第一混合液配制:称取0.64g十六烷基三甲基溴化铵、0.4g尿素和 50ml高纯水,搅拌30分钟直至十六烷基三甲基溴化铵全部溶解,形成第一混合液。

68.(2)第二混合液配制:量取1.5ml正戊醇、3.6ml正硅酸乙酯、0.2ml钛酸四丁酯以及50ml环己烷待其充分混合后形成第二混合液。

69.(3)将第二混合液迅速倒入第一混合液中,保持25℃条件下,700rmp 的转速搅拌30分钟,形成稳定的微乳液体系。

70.(4)将步骤(3)所得的微乳液转移至带teflon衬底的高压釜中,然后将高压釜置于120℃的烘箱中,静置12小时。反应结束后,将混合物在5000r/min 下固液分离20min,用无水乙醇洗涤3次,之后在5000r/min下固液分离 20min,于120℃的真空干燥箱中真空干燥6h,制得ti-dms钛硅分子筛c,其粒径为1.6微米,比表面积为112m2/g,钛硅比为3.2。

71.实施例2:ti-dms碱改性c1

72.使用弱碱性混合溶液对实施例1中制备的ti-dms钛硅分子筛c进行改性。移取3.5ml有机碱(n,n-二甲基癸胺)于100ml的高纯水中并搅拌1 小时,再称取3gti-dms钛硅分子筛c分散于上述溶液中继续搅拌80min,待其充分分散均匀后,将上述乳液转移至高压釜中,静止状态下于120℃的反应条件下高温加热48小时。反应完成后,合成的产物在2000r/min离心分离20min后,分别用水和无水乙醇各洗涤3次,在60℃的真空干燥箱中真空干燥12小时,得到改性钛硅分子筛c1,其粒径为1.5μm,比表面积为680m2/g,钛硅比为3.8。

73.实施例3:ti-dms亲疏水性改性c2

74.使用硅烷偶联剂对实施例1中制备的ti-dms钛硅分子筛c进行改性。将1.5gti-dms钛硅分子筛c及1ml硅烷偶联剂(三甲基氯硅烷)于120ml 干燥甲苯中,并在纯度为99.9%的氮气保护下,100℃的油浴锅中搅拌回流 12小时。反应结束后,待其冷却至室温,进行离心沉降(转速为2000r/min,时间为20min)得到改性分子筛c2,其粒径为1.7微米,比表面积为110m2/g,钛硅比为3.6。

75.实施例4:ti-dms碱改性+亲疏水性改性c2

76.对实施例2中改性钛硅分子筛c1进行再次改性,再次改性的步骤同实施例3,得到的催化剂样品编号为c3,其粒径为1.5μm,比表面积为667m2/g,钛硅比为3.8,其sem图如图2所示,从图2中可以看出,改性分子筛表面孔道清晰,且分子筛分散性、均一性较好。

77.实施例5:ti-dms钛硅分子筛d的制备方法如下:

78.(1)第一混合液配制:称取0.80g十六烷基三甲基溴化铵、0.4g尿素和 50ml高纯水,搅拌30分钟直至十六烷基三甲基溴化铵全部溶解,形成第一混合液。

79.(2)第二混合液配制:量取1.5ml正戊醇、4.2ml正硅酸乙酯、0.3ml钛酸四丁酯以及50ml环己烷待其充分混合后形成第二混合液。

80.(3)将第二混合液迅速倒入第一混合液中,保持25℃条件下,700rmp 的转速搅拌30分钟,形成稳定的微乳液体系。

81.(4)将步骤(3)进一步所得微乳液转移至带teflon衬底的高压釜中,然后将高压釜置于120℃的烘箱中,静置12小时。反应结束后将混合物在 5000r/min下固液分离20min,用无水乙醇洗涤3次,之后在5000r/min下固液分离20min,于120℃的真空干燥箱中真空干燥6h,制得ti-dms钛硅分子筛d,其粒径为1.7微米,比表面积为110m2/g,钛硅比为3.4。

82.实施例6:ti-dms碱改性d1

83.使用弱碱性混合溶液对实施例5中制备的ti-dms钛硅分子筛d进行改性。移取3.5ml有机碱(n,n-二甲基癸胺)于100ml的高纯水中并搅拌1 小时,再称取3g分子筛d分散于上述溶液中继续搅拌80min,待其充分分散均匀后,将上述乳液转移至高压釜中,静止状态下于120℃的反应条件下高温加热48小时。反应完成后,合成的固体产物在2000r/min离

心分离20min 后,分别用水和乙醇各洗涤3次,在60℃的真空干燥箱中真空干燥12小时,得到改性钛硅分子筛d1,其粒径为1.5μm,比表面积为670m2/g,钛硅比为3.9。

84.实施例7:ti-dms亲疏水性改性d2

85.使用硅烷偶联剂对实施例5中制备的ti-dms钛硅分子筛d进行改性。将1.5gti-dms钛硅分子筛d及1ml硅烷偶联剂(三甲基氯硅烷)于120ml 干燥甲苯中,并在纯度为99.9%的氮气保护下,100℃的油浴锅中搅拌回流 12小时。反应结束后,待其冷却至室温,进行离心沉降(转速为2000r/min,时间为20min)得到改性分子筛d2,其粒径为1.8微米,比表面积为107m2/g,钛硅比为3.3。

86.实施例8:ti-dms碱改性+亲疏水性改性d2

87.对实施例6中改性钛硅分子筛d1进行再次改性,再次改性的步骤同实施例7,得到的催化剂样品编号为d3,其粒径为1.7μm,比表面积为658m2/g,钛硅比为3.5。

88.应用实施例

89.本发明对比例1-8及实施例1-8得到的催化剂在连续式反应装置中测试环己酮氨肟化反应的催化性能。该连续式反应装置包括质量流量计1,计量泵2、3,气氨缓冲罐4、反应釜5、冷却器7及缓冲罐8。所述质量流量计 1与气氨缓冲罐4通过管道连接,所述质量流量计1与气氨缓冲罐4之间的管道上设有止逆阀,所述气氨缓冲罐4通过管道与反应釜5连接,所述反应釜5与冷却器7通过管道连接,所述反应釜5与冷却器7之间的管道上设有过滤膜6,所述反应釜5与过滤膜6之间以及所述过滤膜6与冷却器7 之间均设有球阀,所述反应釜5内设有搅拌器9,所述冷却器7与缓冲罐8 通过管道连接;所述计量泵2、3分别通过管道与反应釜5连接,所述计量泵2、3与反应釜5之间的管道上分别设有压力表、针型阀及止逆阀。所述质量流量计1还与n2储存罐、nh3储存罐通过管道连接,所述质量流量计 1与n2储存罐之间的管道及所述质量流量计1与nh3储存罐的管道并联后连接压力表,且两个管道上分别设有球阀,所述质量流量计1两侧分别连接有球阀及闸阀。

90.如图1所示,将3.0g催化剂装入带有进料口和出料口的反应釜5中, 并向反应釜5中加入叔丁醇至一半液位,开启搅拌器9。打开气体进料单元 1的氨气进料阀,以120ml/min的速率输送氨气。同时,将两路液相进料单元2、3的进料阀以及计量泵打开,其中进料单元2为浓度为30wt%的h2o2,调整进料量至22g/h;进料单元3为叔丁醇、环己酮和水的混合溶液,具体比例为叔丁醇:环己酮:水=3000ml:1000ml:400ml,调整进料量至78g/h。待反应持续进行,反应物经过滤膜6流经反应物冷却器7,最终在缓冲罐8 中储存。反应温度为80℃,反应压力为0.3mpa,磁力搅拌转速为600r/min,每隔1h在缓冲罐8的底部取样阀取一次样,进行气相色谱分析。其中反应条件如下:双氧水与环己酮的摩尔比为1.08:1,氨与环己酮的摩尔比为 1.15:1,叔丁醇与环己酮的质量比为2.85:1。环己酮选择性与环己酮肟转化率以反应10小时取样分析结果为准。所有评价数据列于表1。

91.环己酮的转化率为

92.环己酮肟的选择性为

93.表1.对比例1-8及实施例1-8得到的分子筛在环己酮氨肟化反应中的催化应用结果

[0094][0095][0096]

由上表1的数据可以看出,经n,n-二甲基癸胺碱处理过的钛硅分子筛,其催化环己酮氨肟化反应的转化率和选择性均得到显著提升;经硅烷偶联剂进行表面疏水性二次改性的分子筛,其催化性能进一步得到了提升,并且本发明实施例1-8的钛硅分子筛催化剂催化反应中环己酮转化率均在95%以上,环己酮肟的选择性超过97%。

[0097]

图3为实施例1(改性前)、实施例4(改性后)分子筛的bet比表面积表征曲线。如图3所示,改性前分子筛的吸附曲线为iii型等温线,比表面积为112m2/g;改性后分子筛的吸附曲线为ii型等温线即s型等温线,这种类型的等温线通常孔径大于20nm,比表面积为667m2/g。这说明用有机碱对分子筛进行改性过程中,分子筛表面的可溶性二氧化硅被碱性物质腐蚀,造成表面孔道变大,分子筛的比表面积显著增大这极大的提高了分子筛对环己酮氨肟化反应的催化性能。

[0098]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0099]

以上实施例仅用于本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1