超薄柔性玻璃制备方法及装置与流程

1.本发明涉及超薄玻璃制备技术领域,具体的,涉及超薄柔性玻璃制备方法及装置。

背景技术:

2.超薄柔性玻璃(utg)是指厚度≤0.1mm的超薄玻璃,是近几年来国际上最新研发的兼具玻璃和塑料优点的一种极具应用价值的新材料。utg目标市场广阔,在柔性显示、柔性印刷、空间环境等领域的应用需求迫切。

3.目前超薄柔性玻璃制备工艺主要有浮法、溢流下拉法、窄缝下拉法、化学减薄法和二次下拉法。浮法、溢流下拉法和窄缝下拉法是一次成型技术,具体是将熔融的玻璃液一次热拉成型,制备出超薄柔性玻璃。一次成型技术难度极大,目前很少有企业掌握该项技术。化学减薄法和二次下拉法是二次成型技术,其工艺相对简单,适合小批量超薄柔性玻璃的制备。

4.采用二次下拉法制备超薄柔性玻璃的过程中,是将玻璃原片加热到软化点以上,然后再经过牵引辊的牵引制备而成。由于玻璃表面张力的作用,玻璃的边部会发生收缩,形成楔形的边部结构。采用5mm厚度的玻璃原片进行拉制,楔形边部宽度达到50mm以上。对于超薄柔性玻璃成品,楔形边部都需要切割掉,严重造成了玻璃材料的浪费。

技术实现要素:

5.本发明提出超薄柔性玻璃制备方法及装置,解决了相关技术中楔形边部宽度过大导致材料浪费率高的问题。

6.本发明的技术方案如下:

7.超薄柔性玻璃制备方法,包括,

8.步骤s1.对玻璃原片进行预热;

9.步骤s2.对预热后的玻璃原片进行加热成型,玻璃原片宽度方向上设置有第一温度场、第二温度场、第三温度场三个不同温度的温度场,其中所述第一温度场位于中部,所述第二温度场、所述第三温度场依次对称设置在所述第一温度场的两侧,三个温度场的总宽度大于或等于玻璃原片的宽度;

10.步骤s3.对玻璃原片进行退火。

11.所述第一温度场的宽度l1比玻璃原片的宽度小40mm-60mm,所述第二温度场的宽度l2范围为:10mm≤l2≤20mm,所述第三温度场的宽度l3范围为20mm≤l3≤40mm。

12.所述第一温度场区域的温差为0-5℃。

13.所述第一温度场的温度为玻璃粘度介于10

6.6

pa

·

s~104pa

·

s之间所对应的特征温度,所述第二温度场的温度比所述第一温度场高10℃~20℃,所述第三温度场温度比所述第一温度场低至少150℃。

14.所述第一温度场、所述第二温度场、所述第三温度场三个温度场的总宽度比玻璃原片的宽度大10mm-30mm。

15.玻璃原片送料速度为0.3mm/s~1mm/s,牵引出料速度为20mm/s~100mm/s。

16.步骤s3中退火温度低于玻璃粘度10

12.4

pa

·

s所对应的特征温度。

17.超薄柔性玻璃制备装置,包括沿长度方向依次设置的预热区、加热定型区和退火区,所述预热区的一侧设置有进料辊,所述退火区的一侧设置有出料牵引辊,其特征在于,所述加热定型区包括设置在玻璃原片上下两侧的加热元件,所述加热元件的宽度与三个温度场总宽度相等,所述加热元件宽度方向的两侧设置有冷却元件。

18.所述加热元件朝向玻璃原片的一侧上设置有第一隔热片和第二隔热片,所述第一隔热片对应设置在第一温度场的一侧,所述第二隔热片对应设置在第三温度场的一侧。

19.所述加热元件呈折线形,且第二温度场范围对应的两个所述加热元件间距最小。

20.所述退火区包括退火加热丝,所述退火加热丝靠近玻璃原片的一侧设置有均化板。

21.本发明的工作原理及有益效果为:

22.1、本发明中,超薄玻璃制备主要包括预热、加热成型和退火三个步骤,玻璃原片的厚度选择范围为4~6mm,步骤s1主要目的是对玻璃原片提前预热,防止玻璃在展薄过程中发生炸裂。加热是超薄柔性玻璃成型的核心区域,加热定型区的结构及加热温度直接决定了超薄柔性玻璃的成型质量。设置三个不同温度的温度场,使玻璃原片不同区域受热不同,从而保证受热延展变薄的同时能够减小边缘的楔形部分的宽度,从而提高超薄玻璃的可使用率。三个温度场的总宽度大于玻璃原片的宽度,能够保证玻璃原片边缘受热。退火区主要对已成型的超薄柔性玻璃进行退火,减小玻璃的内部应力。

23.本发明制备的超薄柔性玻璃,玻璃收缩率控制在15%以下,楔形边部宽度≤20mm,大大提高了玻璃成品率。

附图说明

24.下面结合附图和具体实施方式对本发明作进一步详细的说明。

25.图1为本发明超薄玻璃延展后形状结构示意图;

26.图2为本发明三个温度场位置结构示意图;

27.图3为本发明制备装置整体结构示意图;

28.图4为本发明加热元件第一实施例结构示意图;

29.图5为本发明加热元件第二实施例结构示意图;

30.图中:1-预热区,2-加热定型区,3-退火区,4-进料辊,5-出料牵引辊,6-加热元件,7-冷却元件,8-第一隔热片,9-第二隔热片,10-加热丝,11-均化板,12-第一温度场,13-第二温度场,14-第三温度场。

具体实施方式

31.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

32.如图1~图5所示,本发明提出了超薄柔性玻璃制备方法,包括

33.步骤s1.对玻璃原片进行预热;

34.步骤s2.对预热后的玻璃原片进行加热成型,玻璃原片宽度方向上设置有第一温度场12、第二温度场13、第三温度场14三个不同温度的温度场,其中第一温度场12位于中部,第二温度场13、第三温度场14依次对称设置在所述第一温度场12的两侧,三个温度场的总宽度大于或等于玻璃原片的宽度;

35.步骤s3.对玻璃原片进行退火。

36.本实施例中,超薄玻璃制备主要包括预热、加热成型和退火三个步骤,玻璃原片的厚度选择范围为4~6mm,玻璃原片可选钠钙硅玻璃、高碱铝硅酸盐玻璃、硼硅酸盐玻璃、无碱铝硼硅酸盐玻璃等。步骤s1主要目的是对玻璃原片提前预热,防止玻璃在展薄过程中发生炸裂。加热是超薄柔性玻璃成型的核心区域,加热区的结构及加热温度直接决定了超薄柔性玻璃的成型质量。设置三个不同温度的温度场,使玻璃原片不同区域受热不同,从而保证受热延展变薄的同时能够减小边缘的楔形部分的宽度,从而提高超薄玻璃的可使用率。三个温度场的总宽度大于玻璃原片的宽度,能够保证玻璃原片边缘受热。退火区主要对已成型的超薄柔性玻璃进行退火,减小玻璃的内部应力。

37.本发明制备的超薄柔性玻璃,玻璃收缩率控制在15%以下,楔形边部宽度≤20mm,大大提高了玻璃成品率。

38.进一步,第一温度场12个数为一个,第二温度场13和第三温度场14均设置有两个,两个第二温度场13位于第一温度场12对称的两侧,第三温度场14位于第二温度场13远离第一温度场12的一侧。

39.本实施例中,中间为第一温度场12,第一温度场12两侧均依次设置第二温度场13和第三温度场14。能够对称对玻璃原片进行加热,使玻璃宽度方向的两个边缘变化率一致。

40.进一步,第一温度场12的宽度l1比玻璃原片的宽度小40mm-60mm,第二温度场13的宽度l2范围为:10mm≤l2≤20mm,第三温度场14的宽度l3范围为20mm≤l3≤40mm。

41.本实施例中,不同温度场的宽度范围不同,能够根据所处的位置和该位置的温度对玻璃原片进行不同程度的加热,从而控制不同温度场的玻璃原片的形变,使玻璃拉伸后既能符合超薄玻璃的厚度要求,又能使边缘收缩率较小。

42.进一步,第一温度场12区域的温差为0-5℃。

43.本实施例中,第一温度场12同一水平线上温差≤5℃,这样充分保证了玻璃原片展薄过程中粘度的一致性。

44.进一步,第一温度场12的温度为玻璃粘度介于10

6.6

pa

·

s~104pa

·

s之间所对应的特征温度,第二温度场13的温度比第一温度场12高10℃~20℃,第三温度场14温度比第一温度场12低至少150℃。

45.本实施例中,三个温度场对应的温度大小关系为:第三温度场14<第一温度场12<第二温度场13,第三温度场14比第一温度场12低150℃以上,能够使玻璃原片边部迅速定边,防止向内收缩。第二温度场13比第一温度场12高10℃~20℃,这样可以有效阻止楔形边部向内扩展,使楔形边部与玻璃片有效区域形成良好的分界线。

46.进一步,第一温度场12、第二温度场13、第三温度场14三个温度场的总宽度比玻璃原片的宽度大10mm-30mm。

47.本实施例中,玻璃原片的宽度w=l1+2l2+20mm,w相对于三个温度场总长度要小

10-30mm,从而保证玻璃原片边缘能够均匀受到第三温度场14的加热,从而有效阻止玻璃边缘向内收缩。当玻璃边部宽度过小时,拉制玻璃容易收缩;玻璃原片边部宽度过大时,玻璃边部熔融不好。

48.进一步,玻璃原片送料速度为0.3mm/s~1mm/s,牵引出料速度为20mm/s~100mm/s。

49.本实施例中,牵引出料速度大于送料速度,能够在受热之后实现延展变薄。同时也能避免牵引出料速度超出送料速度过多导致玻璃来不及延展而断裂。

50.进一步,步骤s3中退火温度低于玻璃粘度10

12.4

pa

·

s所对应的特征温度。

51.本实施例中,退火温度过高,会影响玻璃的定型,玻璃会软化变形从而导致玻璃的厚度增加;低于退火温度下限时,玻璃结构固定,内部质点已不能移动,无法分散或消除应力。

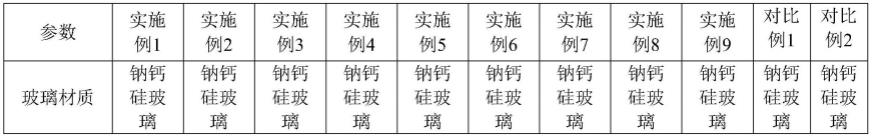

52.按照上述步骤进行测试制得超薄玻璃制品的具体测试结果见表1。

53.表1实施例1~9与对比例1~2的超薄玻璃制品测试结果

[0054][0055][0056]

由上表可知,根据本技术步骤,使用本技术限定的参数范围,能够获得符合玻璃有效区厚度小于等于0.1mm,楔形边宽度小于20mm的超薄玻璃制品。当第二温度场13温度与第一温度场12温度相等,其余参数相同,则拉伸后玻璃宽度变小,楔形边部宽度增大,玻璃有效区域宽度相对于现有技术没有太大变化;当第三温度场14温度与第一温度场12温度相

等,其余参数相同,则拉伸后玻璃宽度减小,收缩率增大,且楔形边部宽度增大,玻璃可用区域厚度增大,不符合超薄玻璃的要求。

[0057]

超薄柔性玻璃制备装置,包括沿长度方向依次设置的预热区1、加热定型区2和退火区3,预热区1的一侧设置有进料辊4,退火区3的一侧设置有出料牵引辊5,加热定型区2包括设置在玻璃原片上下两侧的加热元件6,加热元件6的宽度与三个温度场总宽度相等,加热元件6宽度方向的两侧设置有冷却元件7。

[0058]

本实施例中,玻璃原片在送料辊的导引下,进入预热区1进行预热,预热完成后进入加热区,玻璃原片在加热区进行成型,然后在退火区3完成退火,最后在牵引辊5的牵引下形成超薄柔性玻璃通过设置加热元件6和冷却元件7,调整加热区的温度场形成三个温度不同的第一温度场12、第二温度场13和第三温度场14。

[0059]

进一步,加热元件6朝向玻璃原片的一侧上设置有第一隔热片8和第二隔热片9,第一隔热片8对应设置在第一温度场12的一侧,第二隔热片9对应设置在第三温度场14的一侧。

[0060]

加热元件6的第一实施例为,加热元件6为加热平板,在加热元件6上设置第一隔热片8和第二隔热片9分别对中间部分和边缘部分的加热元件6进行遮挡,从而使第二温度场13的温度最高,第一温度场12较低,第三温度场14温度最低。

[0061]

进一步,加热元件6呈折线形,且第二温度场13范围对应的两个加热元件6间距最小。

[0062]

加热元件6的第二实施例为,加热元件6呈两侧对称的折线形,通过调整加热元件6不同位置与玻璃原片所在平面的距离形成温度不同的三个温度场,从而可以控制第二温度场13的温度最高。

[0063]

进一步,退火区3包括退火加热丝10,退火加热丝10靠近玻璃原片的一侧设置有均化板11。

[0064]

本实施例中,均化板11材质为碳化硅,材质优异的导热性能能够使退火区3的退火温度保持均衡。

[0065]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1