杂原子掺杂孔径可控的二维碳材料及其制备方法与流程

1.本发明涉及碳材料制备技术领域,尤其涉及一种杂原子掺杂孔径可控的二维碳材料及其制备方法。

背景技术:

2.多孔碳材料以高的导电性、导热性、优异的耐腐蚀性以及孔结构可调性被广泛应用在能源、催化等领域。其中,孔结构可调性对于催化反应有着重要的作用,包括活性位点暴露以及反应物的输送过程,因此实现孔结构的相对可控合成有着重要的意义。通常制备孔结构可控的多孔碳材料主要是以外加模板剂以及活化剂来实现孔结构的调节,进而制备不同孔结构的多孔碳材料。该制备工艺较复杂,同时在某些模板剂的去除过程会涉及危险化学品的使用,对实验操作人员健康,实验设备及环境造成一定的影响。同时,孔径可控的多孔碳材料作为催化剂的载体,通常其本身的催化活性并不高。这就需要对多孔碳材料进行后处理,例如杂原子掺杂或者纳米粒子复合等,这些是催化剂活性提高的重要手段。其中,非金属掺杂的碳材料作为orr催化剂,应用于燃料电池的正极材料,具有高度的稳定性和良好的导电性能近年来受到人们的广泛关注[gong k,du f,xia z,et al.nitrogen-doped carbon nanotube arrays with high electrocatalytic activity for oxygen reduction[j].science,2009,323(5915):760-764]。

[0003]

因此,现有制备不同孔结构的碳材料主要通过不同的模板剂及苛刻的后处理条件,例如采用介孔sio2,mgo等作为模板剂,采用hf刻蚀除去模板,但是该方法存在工艺复杂、环境污染等问题。而传统的杂原子掺杂多孔碳材料的制备方法主要有碳化含杂原子生物质、碳化生物质与含杂原子化合物的混合物、碳材料和含杂原子化合物的混合物在高温条件下共热。这些方法通常是在制备过程中利用碳材料的形成过程,但其孔结构相对不可控,往往伴随着自发形成的孔结构或者由模板剂、刻蚀剂诱导产生不同的孔结构。不同孔径的多孔结构对于催化剂的催化活性起着重要的作用,探究掺杂活性与孔结构之间的关系对于催化剂活性改善和提高有着重要的指导意义。

技术实现要素:

[0004]

为了解决上述现有技术存在的技术问题,本发明提供了一种杂原子掺杂孔径可控的二维碳材料及其制备方法,制备工艺简单,制备的杂原子掺杂二维碳材料的孔径可控,与商品化pt/c催化剂的氧还原催化活性相当。

[0005]

为实现上述发明目的,本发明的技术方案是:

[0006]

第一方面,本发明提供一种杂原子掺杂二维碳材料制备方法,包括:

[0007]

s1.将不同比例的有机小分子碱金属盐及碱土金属盐在惰性气氛中热解处理;

[0008]

s2.热解处理后的碱金属盐及碱土金属盐经过酸洗、水洗和干燥处理得到孔径可控的二维碳材料;

[0009]

s3.将所述二维碳材料与含杂原子化合物在所述惰性气氛中共热掺杂,得到杂原

子掺杂孔径可控的二维碳材料。

[0010]

根据本发明的一个方面,所述碱金属盐和所述碱土金属盐为柠檬酸盐或葡萄糖酸盐。

[0011]

根据本发明的一个方面,所述碱金属盐为有机小分子钾盐,所述二维碳材料的结构以微孔为主。

[0012]

根据本发明的一个方面,所述碱土金属盐为有机小分子钙盐或有机小分子镁盐,所述二维碳材料的结构以介孔为主。

[0013]

根据本发明的一个方面,所述碱金属盐为有机小分子钠盐,所述二维碳材料的结构以大介孔和大孔为主。

[0014]

根据本发明的一个方面,所述步骤s1控制混合分别对应于以微孔为主、以介孔为主和以大介孔和大孔为主不同孔径结构的碱金属盐和碱土金属盐的比例,所述步骤s2对应得到微孔、介孔及大介孔和大孔中至少两种混合孔径结构的二维碳材料。

[0015]

根据本发明的一个方面,所述热解处理的热解温度为500~950℃,所述惰性气氛为氮气或氩气中的至少一种。

[0016]

根据本发明的一个方面,所述酸洗处理使用的酸为稀盐酸、稀硫酸或稀硝酸,所述酸的浓度为0.01~5m。

[0017]

根据本发明的一个方面,所述含杂原子化合物为氨气、尿素、二氰二胺、三聚氰胺、硫脲等中的至少一种。

[0018]

根据本发明的一个方面,所述步骤s3中,所述共热掺杂的温度为700~1200℃,所述共热掺杂的时间为1~4小时,所述惰性气氛的气体流量为10~100ml/min。

[0019]

第二方面,本发明还提供一种上述制备方法制备的杂原子掺杂孔径可控的二维碳材料,所述杂原子掺杂孔径可控的二维碳材料作为氧还原催化剂。

[0020]

本发明相比于现有技术具有以下优点:

[0021]

根据本发明的方案,将不同的有机小分子碱金属盐及有机小分子碱土金属盐在惰性气氛中高温热解,有机物部分在高温下发生脱水、碳化等过程,其阳离子碱金属及碱土金属部分,在高温下发生不同的化学反应,形成二维结构的碳材料,后经过酸洗除去碱金属热解后产生的无机盐,水洗、干燥处理后得到不同孔径的二维结构碳材料,实现碳材料的孔径可控。该制备方法可拓展到其他多孔碳材料的掺杂,制备工艺简单。

[0022]

根据本发明的一个方案,本发明得到的杂原子掺杂不同孔径的二维碳材料可作为氧还原催化剂,与商品化pt/c催化剂的氧气还原催化活性相当,其稳定性及抗甲醇中毒等性能均优于商品化的pt/c,可应用于燃料电池、金属空气电池等能源转化与储存等领域。同时,制备的孔径可控的二维碳材料可作为其他催化剂的载体,应用于能源存储与转换、催化科学与技术等领域。

[0023]

根据本发明的一个方案,制备方法使用的有机小分子碱金属盐及碱土金属盐价格低廉,来源广泛,可再生,成本低,有利于规模化生产。

附图说明

[0024]

为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些

实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

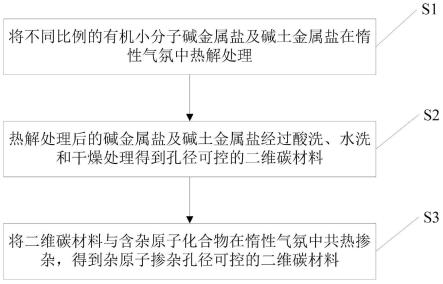

图1示意性表示本发明实施例公开的一种杂原子掺杂孔径可控的二维碳材料制备方法的流程图;

[0026]

图2示意性表示本发明实施例1公开的微孔碳材料透射电镜图;

[0027]

图3示意性表示本发明实施例2公开的介孔碳材料透射电镜图;

[0028]

图4示意性表示本发明实施例3公开的大介孔和大孔碳材料透射电镜图;

[0029]

图5示意性表示本发明实施例1-3公开的不同孔径的碳材料在掺杂前后的电化学极化曲线(lsv),对应的氧还原催化剂与商品化pt/c催化剂的活性对比;

[0030]

图6示意性表示本发明实施例1公开的微孔碳材料催化剂与商品化pt/c催化剂在锌-空气电池应用性能的对比。

具体实施方式

[0031]

此说明书实施方式的描述应与相应的附图相结合,附图应作为完整的说明书的一部分。在附图中,实施例的形状或是厚度可扩大,并以简化或是方便标示。再者,附图中各结构的部分将以分别描述进行说明,值得注意的是,图中未示出或未通过文字进行说明的元件,为所属技术领域中的普通技术人员所知的形式。

[0032]

此处实施例的描述,有关方向和方位的任何参考,均仅是为了便于描述,而不能理解为对本发明保护范围的任何限制。以下对于优选实施方式的说明会涉及到特征的组合,这些特征可能独立存在或者组合存在,本发明并不特别地限定于优选的实施方式。本发明的范围由权利要求书所界定。

[0033]

如图1所示,本发明实施例提供的一种杂原子掺杂孔径可控的二维碳材料制备方法,包括:

[0034]

s1.将不同比例的有机小分子碱金属盐及有机小分子碱土金属盐在惰性气氛中热解处理;

[0035]

s2.热解处理后的碱金属盐及碱土金属盐经过酸洗、水洗和干燥处理得到孔径可控的二维碳材料;

[0036]

s3.将得到的二维碳材料与含杂原子化合物在惰性气氛中共热掺杂,得到杂原子掺杂孔径可控的二维碳材料。

[0037]

根据本发明的构思,将不同的有机小分子碱金属盐及有机小分子碱土金属盐在惰性气氛中高温热解,有机物部分在高温下发生脱水、碳化等过程,其阳离子碱金属及碱土金属部分,在高温下发生不同的化学反应,形成二维结构的碳材料,后经过酸洗除去碱金属热解后产生的无机盐,水洗、干燥处理后得到不同孔径的二维结构碳材料,实现碳材料的孔径可控。通过调控不同比例的有机小分子碱金属盐及碱土金属盐,利用不同碱金属及碱土金属在热解过程中不同的化学作用,分别得到以微孔为主,介孔为主,大介孔和大孔为主以及微孔、介孔及大介孔和大孔中至少两种不同混合孔径的二维结构碳材料。

[0038]

上述有机小分子碱金属盐和有机小分子碱土金属盐为柠檬酸盐或葡萄糖酸盐,优选为柠檬酸盐。

[0039]

在一些实施例中,前驱体碱金属盐为有机小分子钾盐(在一些实施例中,为柠檬酸

钾或葡萄糖酸钾),得到二维碳材料的结构以微孔为主。

[0040]

在一些实施例中,前驱体碱土金属盐为有机小分子钙盐(在一些实施例中,为柠檬酸钙或葡萄糖酸钙)或有机小分子镁盐(在一些实施例中,为柠檬酸镁或葡萄糖酸镁),优选为有机小分子钙盐,得到二维碳材料的结构以介孔为主。

[0041]

在一些实施例中,前驱体碱金属盐为有机小分子钠盐(在一些实施例中,为柠檬酸钠或葡萄糖酸钠),得到二维碳材料的结构以大介孔和大孔为主。

[0042]

在一些实施例中,步骤s1控制混合分别对应于以微孔为主、以介孔为主和以大介孔和大孔为主不同孔径结构的前驱体碱金属盐和碱土金属盐的比例,步骤s2对应得到微孔、介孔及大介孔和大孔中至少两种混合孔径结构的二维碳材料。例如通过热解不同比例的钾盐和钠盐,可得到微孔和大孔的混合孔径的二维结构碳材料。得到其他混合孔径碳材料可通过热解混合不同孔径结构对应的前驱体比例来实现。

[0043]

在一些实施例中,热解处理的热解温度为500~950℃,在本发明实施例中,该热解温度对碳材料孔结构形成影响较大,温度较低,碳材料难以形成高导电的碳材料,温度较高时,金属阳离子与有机小分子碱金属盐及碱土金属盐发生剧烈反应,得到碳材料产率较低。优选地,热解温度为750~850℃。在本发明实施例中,上述惰性气氛为氮气或氩气中的至少一种。

[0044]

热解后处理条件分别为酸洗,水洗及干燥处理。在一些实施例中,酸洗处理使用的酸为稀盐酸、稀硫酸或稀硝酸,优选为稀盐酸,其浓度为0.01~5m,优选的酸浓度为0.5~2m。

[0045]

在一些实施例中,杂原子的掺杂中,含杂原子化合物为氨气、尿素、二氰二胺、三聚氰胺、硫脲等中的至少一种。

[0046]

步骤s3中,含杂原子化合物与不同孔径二维结构碳材料的共热掺杂的温度为700~1200℃,优选为950~1050℃。共热掺杂的时间为1~4小时,该步骤s3中的惰性气氛的气体流量为10~100ml/min。

[0047]

本发明实施例还提供一种上述制备方法制备的杂原子掺杂孔径可控的二维碳材料,杂原子掺杂孔径可控的二维碳材料作为氧还原催化剂,其性能与现有的贵金属铂碳(pt/c)催化剂活性相当,可用于氧还原催化反应。

[0048]

实施例1

[0049]

以微孔为主的二维碳材料的制备:称取10g柠檬酸钾,置于管式炉中,通入氩气流量为200ml/min,以3℃/min的升温速率,升温至800℃并保温1小时后自然冷却,收集得到的碳材料。再加入1m的稀盐酸,不断搅拌至溶液显酸性,继续搅拌2小时,然后抽滤并用去离子水洗涤至中性后,置于真空干燥箱中,60℃下经过10h干燥后,得到以微孔为主的多孔二维结构的碳材料,记为c-mip。

[0050]

杂原子掺杂以微孔为主的二维碳材料的制备:称取0.1g以微孔为主的二维碳材料c-mip和5g二氰二胺,分别置于两个瓷舟中,放入管式炉中,二氰二胺置于气流方向的上游,以5℃/min升温速率升温至1050℃,保温2小时后自然冷却至室温,得到杂原子掺杂以微孔为主的二维碳材料,记为n-c-mip。本实施例得到的微孔碳材料透射电镜图如图2所示。

[0051]

将本实施例得到的杂原子掺杂以微孔为主的二维碳材料n-c-mip作为催化剂,进行氧还原电化学测试及其锌-空气电池测试,具体方法如下:

[0052]

将得到的5mg杂原子掺杂以微孔为主的二维碳材料分散在乙醇水溶液(乙醇:水=1:1)中,加入nafion(5wt%)溶液,超声30分钟,得到均匀的碳材料墨汁;

[0053]

将得到的3μl碳材料墨汁滴在直径为3mm的旋转圆盘电极上,用电化学工作站测试其碱性条件下的氧还原催化活性;

[0054]

将制备得到的杂原子掺杂的微孔结构的二维碳材料与一定量的聚四氟乙烯(ptfe)混合,制备成薄膜,与泡沫镍和气体扩散层一起压成锌-空气电极催化层,并组装成锌-空气电池。采用蓝电测试系统测试其电池性能。

[0055]

实施例2

[0056]

以介孔为主的二维碳材料的制备:称取10g柠檬酸钙,置于管式炉中,通入氩气流量为200ml/min,以3℃/min的升温速率,升温至800℃并保温1小时后自然冷却,收集得到的碳材料。再加入1m的稀盐酸,不断搅拌至溶液显酸性,继续搅拌2小时,然后抽滤并用去离子水洗涤至中性后,置于真空干燥箱中,60℃下经过10h干燥后,得到以介孔为主的多孔二维结构的碳材料,记为c-mep。

[0057]

杂原子掺杂以介孔为主的二维碳材料的制备:称取0.1g以介孔为主的二维碳材料c-mep和5g二氰二胺,分别置于两个瓷舟中,放入管式炉中,二氰二胺置于气流方向的上游,以5℃/min升温速率升温至1050℃,保温2小时后自然冷却至室温,得到杂原子掺杂以介孔为主的二维碳材料,记为n-c-mep。本实施例得到的介孔碳材料透射电镜图如图3所示。

[0058]

将本实施例得到的杂原子掺杂以介孔为主的二维碳材料n-c-mep作为催化剂,进行氧还原电化学测试及其锌-空气电池测试,具体方法如下:

[0059]

将得到的5mg杂原子掺杂以介孔为主的二维碳材料分散在乙醇水溶液(乙醇:水=1:1)中,加入nafion(5wt%)溶液,超声30分钟,得到均匀的碳材料墨汁;

[0060]

将得到的3μl碳材料墨汁滴在直径为3mm的旋转圆盘电极上,用电化学工作站测试其碱性条件下的氧还原催化活性;

[0061]

将制备得到的杂原子掺杂的介孔结构的二维碳材料与一定量的ptfe混合,制备成薄膜,与泡沫镍和气体扩散层一起压成锌-空气电极催化层,并组装成锌-空气电池。采用蓝电测试系统测试其电池性能。

[0062]

实施例3

[0063]

以大介孔和大孔为主的二维碳材料的制备:称取10g柠檬酸钠,置于管式炉中,通入氩气流量为200ml/min,以3℃/min的升温速率,升温至800℃并保温1小时后自然冷却,收集得到的碳材料。加入1m的稀盐酸,不断搅拌至溶液显酸性,继续搅拌2小时,然后抽滤并用去离子水洗涤至中性后,置于真空干燥箱中,60℃下经过10h干燥后,得到以大介孔和大孔为主多孔二维结构的碳材料,记为c-map。

[0064]

杂原子掺杂以大介孔和大孔为主的二维碳材料的制备:称取0.1g以大介孔和大孔为主的二维碳材料c-map和5g二氰二胺分别置于两个瓷舟中,以分离的状态置于管式炉中,二氰二胺置于气流方向的上游,在1050℃保温2小时,使得杂原子掺入大介孔和大孔碳材料中,最后得到杂原子掺杂以大介孔和大孔为主的二维碳材料,记为n-c-map。本实施例得到的大介孔和大孔碳材料透射电镜图如图4所示。

[0065]

将本实施例得到的杂原子掺杂以大介孔和大孔为主的二维碳材料n-c-map作为催化剂,进行氧还原电化学测试及其锌-空气电池测试,具体方法如下:

[0066]

将得到的5mg杂原子掺杂大介孔和大孔的二维碳材料分散在1ml乙醇水溶液(乙醇:水=1:1)中,加入nafion(5wt%)溶液,超声30分钟,得到均匀的碳材料墨汁;

[0067]

将得到的3μl碳材料墨汁滴在直径为3mm的旋转圆盘电极上,用电化学工作站测试其碱性条件下的氧还原催化活性;

[0068]

将制备得到的杂原子掺杂的大介孔和大孔孔结构的二维碳材料与一定量的ptfe混合,制备成薄膜,与泡沫镍和气体扩散层一起压成锌-空气电极催化层,并组装成锌-空气电池。采用蓝电测试系统测试其电池性能。

[0069]

上述实施例1-3中得到的不同孔径的碳材料在掺杂前后电化学极化曲线(lsv),表示对应的氧还原催化剂与商品化pt/c催化剂的活性对比如图5所示。图6示意性表示了上述实施例1制备得到的杂原子掺杂以微孔为主的二维碳材料n-c-mip作为催化剂与商品化pt/c催化剂在锌-空气电池应用性能的对比,其中,图(a)为锌-空气电池的模型图,图(b)为锌-空气电池正极材料的极化曲线,其中n-c-mip代表实施例1中氮掺杂后的微孔碳材料,具有更高的活性,图(c)为氮掺杂后的微孔碳材料与商品化的pt/c锌-空气电池在不同电流密度下放电电压的变化及长时间稳定性。

[0070]

表1为实施例1-3制备得到不同孔径的碳材料和氮掺杂后碳材料的bet比表面积和孔径分布表,其中c-mip代表实施例1中微孔为主的二维碳材料,c-mep代表实施例2中介孔为主的二维碳材料,c-map代表实施例3中大介孔和大孔为主的二维碳材料,n-c-mip代表实施例1中氮掺杂微孔为主的二维碳材料,n-c-mep代表实施例2中氮掺杂介孔为主的二维碳材料,n-c-map代表实施例3中氮掺杂大介孔和大孔为主的二维碳材料。

[0071][0072]

表1

[0073]

本发明实施例采用二次热处理实现多孔碳材料的杂原子掺入,并探究了掺杂条件对不同孔径碳材料的掺杂效果,比较了材料掺杂前后的催化活性,可以拓展到其他多孔碳材料及活性碳材料的掺杂改性。将得到的杂原子掺杂孔径可控的碳材料应用到氧还原催化反应中,其活性可媲美商品化的pt/c催化剂,其稳定性及抗甲醇毒化作用优于商品化的pt/c催化剂。同时,制备的孔径可控的二维碳材料可作为其他催化剂的载体。

[0074]

对于本发明的方法所涉及的上述各个步骤的序号并不意味着方法执行顺序的先后,各步骤的执行顺序应以其功能和内在逻辑确定,而不应对本发明的实施方式的实施过程构成任何限定。

[0075]

以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1