一种利用溶液制作纤芯的多材料光纤的制备方法

1.本发明属于光纤拉制技术领域,具体涉及一种利用溶液制作芯层的多材料光纤的制备方法。本发明的光纤通过热拉法制备。

背景技术:

2.光纤的制备方法主要为热拉法,热拉法的步骤主要包括预制棒的制备和光纤的拉制过程。预制棒的制备方法主要包括管棒法(rod-in-tube)、熔融纤芯法(molten-core)、化学气相沉积(chemical vapor deposition)等。预制棒的结构是光纤结构在宏观尺寸上的对应,一般由芯层和包层组成,包层材料要求具有热塑性,例如高分子材料、玻璃材料等;芯层材料一般为粉体、块体,主要以棒材、纤维、粉末为主。芯层材料通过光纤的拉制直接或间接地成为光纤的纤芯。一般通过机加工和热固化将芯层、包层材料组装起来。光纤拉制的具体过程包括:将做好的预制棒放入拉丝塔的加热炉内,炉内温度等于或略高于包层软化温度,待包层软化后,在预制棒自身重力或外部拉力的作用下,被拉制成细丝,其横截面尺寸迅速减小,长度成几何倍数增长,一般情况下,芯层材料在拉制过程中与包层同步变化。通过材料和结构的设计,可以得到纤芯材料不同、纤芯结构不同,具备不同功能和性质的光纤。通过两种及以上芯包材料的组合,实现一种或多种功能的光纤称为多材料光纤。目前已经出现了具备光、电、声、热、磁等一种或多种探测传感等功能的多材料光纤。

3.除热拉法之外,还有纺丝、沉积、涂布、物理集成、打印等制备光纤的方法,能够制备一些难以用热拉法拉制成光纤的材料,但这些方法对设备条件要求较高,制备步骤繁杂,目前还难以广泛应用。因此,目前应用最广泛的仍是热拉法。

4.对于热拉法拉制的光纤,其预制棒的芯层材料以粉末、棒材为主,且芯层材料一般填满包层材料的孔道,芯层材料与包层之间软化温度、热膨胀系数等性质的配合也限制了一些材料难以甚至不能通过热拉法拉制成光纤。如玻璃材料作为芯层,其软化温度一般要求略低于包层的软化温度,且热膨胀系数要求与包层材料接近,否则拉制的光纤纤芯或者包层容易出现裂纹或者气泡影响拉制过程及其功能。

5.为了拓展热拉法的应用范围,本发明提供了一种将溶液作为预制棒芯层的多材料光纤的制备方法。

技术实现要素:

6.为了克服现有技术的缺点与不足,本发明的目的在于提供一种通过溶液制作纤芯的多材料光纤的制备方法(solution-in-tube,sit)。本发明在拉丝过程中纤芯前驱体溶液通过受热蒸发、挥发等物理变化或溶液中发生沉淀、凝结等化学反应,形成光纤的纤芯。本发明的光纤为纤芯与前驱体材料以及包层材料不同的多材料光纤。本发明的方法简单,所制备的光纤中纤芯部分更连续均匀,且拉丝过程中给整体带来的热干扰更均匀,利于维持拉丝过程的稳定和调控。而且本发明的方法不容易在光纤的纤芯部分引入缺陷,使得光纤的性质更加稳定。

7.本发明的目的通过以下技术方案实现。

8.一种利用溶液制作纤芯的多材料光纤的制备方法,包括以下步骤:

9.1)将包层材料制备成棒状,获得棒状包层材料;所述棒状包层材料设有空腔,空腔与棒状包层材料同轴或空腔的轴线与棒状包层材料的轴线平行;所述空腔中至少一端为开孔,即所述空腔为通孔或一端为开孔;所述空腔的直径≤棒状包层材料外直径的1/3;

10.2)采用溶剂将材料配成溶液或分散液;所述材料为芯层材料或芯层材料的前驱体;所述溶液或分散液为芯层材料溶液或分散液,或者芯层材料前驱体溶液或分散液,或者芯层材料前驱体与反应物的反应液,所述反应物表示的是与芯层材料前驱体反应获得芯层材料的反应物;芯层材料前驱体溶液或分散液中芯层材料前驱体通过热分解获得芯层材料;

11.3)将溶液或分散液置于棒状包层材料的空腔中,然后进行光纤拉制;或者将棒状包层材料固定在拉丝装置上,升温加热,当棒状包层材料成锥状时,从棒状包层材料的开孔端加入步骤2)中的溶液或分散液,拉丝,获得光纤。

12.步骤1)中所述包层材料包括高分子材料或玻璃材料。所述高分子材料为热塑性高分子材料,具体包括聚醚砜树脂、聚砜树脂、聚甲基丙烯酸甲酯、聚丙烯、聚苯乙烯、聚碳酸酯、聚氨酯中一种以上;所述玻璃材料为具有热塑性的玻璃材料,具体包括k9玻璃或者磷酸盐玻璃中一种以上。

13.步骤2)中所述芯层材料为具备光、电、声、热、磁等一种或多种功能的材料。

14.所述芯层材料包括无机化合物材料、有机化合物材料或单质;

15.所述单质包括ag、pb、la、cu、al、石墨烯、碳纳米管、单晶硅、多晶硅、黑磷、硫磺中一种以上。

16.所述无机化合物材料,包括氧化物、酸(如:h5io6、杂多酸等)、碱(如:fe(oh)3、al(oh)3、lioh、ca(oh)2等)、盐(如:agcl、kcl、lacl3、naf、mgso4、fe2(so4)3、k2co3、nahco3、mgno3、cr(no3)3、k3po4、ca(h2po4)2、na2b4o7、cu2(oh)2co3等)、碳化物(如:wc、cac2、fe3c等)、氮化物(如:si3n4、bn、mg3n2等)、硫化物(如:sb2s3、sns、cus、cds等)、cdse/zns量子点。所述氧化物包括ago、tio2、fe2o3、pbo、la2o3、cuo、al2o3、sio2、so3、b2o3、p2o5中一种以上。

17.所述有机化合物材料:pmma(聚甲基丙烯酸甲酯)、ps(聚苯乙烯)、pla(聚乳酸)、萘、蒽、反式1,2-二苯乙烯、go(氧化石墨烯)、mofs(金属有机骨架化合物,如zifs、uio-66、ln-mof、cd-mof等)、cofs(共价有机骨架化合物)、聚倍半硅氧烷等。

18.所述溶剂包括无机溶剂、有机溶剂。无机溶剂包括但不限于水、液氨、硫酸、硝酸等,有机溶剂包括但不限于醇类(如甲醇、乙醇、乙二醇、丙三醇、异丙醇等)、芳香烃类(如苯、甲苯、二甲苯等)、脂肪烃类(如戊烷、己烷、十六烷等)、卤化烃类(如氯苯、氯仿、四氯化碳等)丙酮、醚类(如乙醚、环氧丙烷等)、酯类(如醋酸乙酯、甲基丙烯酸甲酯、碳酸乙烯酯等)、酮类(丙酮、甲基丁酮、环己酮等)、二醇衍生物(如乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚等)以及其他类型的有机溶剂(如汽油、乙腈、吡啶、苯酚、dmf(n,n-二甲基甲酰胺)、dmso(二甲亚砜)等)等。

19.如:所述芯层材料为agcl、kcl、lacl3、naf、mgso4、fe2(so4)3、k2co3、nahco3、mgno3、cr(no3)3、k3po4、ca(h2po4)2、na2b4o7、cu2(oh)2co3时,所述溶剂为水、甲醇、乙醇、乙二醇、丙三醇、异丙醇、甲苯、戊烷、己烷、氯仿、四氯化碳、丙酮、dmf(n,n-二甲基甲酰胺)、dmso(二甲

亚砜)。

20.当芯层材料为cdse/zns量子点时,溶剂为水或小分子醇(如:甲醇、乙醇、乙二醇、丙三醇、异丙醇)。

21.当芯层材料为ag时,采用芯层材料前驱体,芯层材料前驱体为银氨溶液,此时反应物为还原剂。

22.当芯层材料为ago、tio2、fe2o3、pbo、la2o3、cuo、al2o3、sio2、h5io6、杂多酸、fe(oh)3、al(oh)3、lioh、ca(oh)、wc、cac2、fe3c、si3n4、bn、mg3n2、sb2s3、sns、cus、cds时,溶剂为水或小分子醇。

23.当芯层材料为cu、al、石墨烯、碳纳米管、单晶硅、多晶硅时,溶剂为水或小分子醇(如:甲醇、乙醇、乙二醇、丙三醇、异丙醇),通过分散获得分散液。

24.当芯层材料为pmma(聚甲基丙烯酸甲酯)、ps(聚苯乙烯)、pla(聚乳酸)、mofs、cofs时,溶剂为甲苯、氯仿、四氯化碳、乙醇、乙二醇、丙三醇、醋酸乙酯、甲基丙烯酸甲酯、碳酸乙烯酯、丙酮、甲基丁酮、环己酮、dmf(n,n-二甲基甲酰胺)、dmso(二甲亚砜)等。

25.当芯层材料为盐时,所述溶液或分散液的浓度≤盐溶于溶剂时的饱和浓度。

26.芯层材料与包层材料不同。

27.步骤3)中所述升温加热的温度为包层材料软化温度或熔点~软化温度或熔点+100℃;拉丝温度为包层材料软化温度或熔点+50℃~软化温度或熔点+120℃;升温加热的温度以及拉丝温度都低于包层材料的分解温度或沸点,都大于步骤2)中溶剂的沸点;

28.升温加热的温度以及拉丝温度都低于芯层材料的分解温度或沸点。

29.所述溶液或分散液通过滴加的方式加入,滴加的速度为5~30滴/min。

30.本发明在拉丝过程中溶液或分散液受热能够发生一定的物理化学反应。材料溶于溶剂称为溶液,不能溶于溶剂只能分散于溶剂,称为分散液。

31.当材料为芯层材料,在热拉法的拉丝过程,溶剂蒸发溶质颗粒析出或者分散介质蒸发,得到功能颗粒作为纤芯的多材料光纤或功能颗粒均匀分散在纤芯中的多材料光纤。

32.当材料为芯层材料的前驱体时,溶液或分散液在热拉过程中发生化学反应,得到反应产物作为纤芯的多材料光纤。

33.所述的化学反应,化学反应要求有溶液参与,且在拉丝温度下能够发生。按反应物与生成物的类型,其中化学反应包括且不限于化合反应、分解反应、置换反应、复分解反应。按反应步骤,其中的化学反应可以是一步完成,也可以是多步完成的。

34.根据实际应用,纤芯材料可设计成完全填充光纤纤芯或者不完全填充(即芯层材料的用量)。对于硬度较大且粒度较大的纤芯材料(如粉体、晶体),在对光纤整体有柔韧性要求的应用场景下应考虑不完全填充。对于粒度较小或具备一定柔韧性的材料(如弹性体、胶体)可考虑完全填充。

35.根据实际所用纤芯材料,即功能颗粒及反应产物自身的物理化学性质(溶解、结晶、分解等),以及光纤的拉制工艺条件的限制(拉丝塔工作温度范围),选择适用于获得该纤芯材料的溶液,和适用于该温度范围(软化温度范围匹配)、具有热塑性的包层材料,且一般情况下要求溶液和包层材料不与纤芯材料发生反应。芯层材料经过化学反应合成纤芯材料,溶液根据反应的要求选择。

36.光纤拉制过程的工艺条件选择主要依据如下:棒状包层材料固定于拉丝塔后,加

热,成锥(成锥温度为包层材料的软化温度或熔点~软化温度或熔点+100℃);包层材料成锥后开始滴加溶液,此时需要根据溶液中芯层材料的熔点、沸点或前驱体的分解、反应温度要求适当调整拉丝塔的温度,即调整拉丝温度,同时根据溶液发生的物理化学变化快慢,调节溶液滴加速度和拉丝速度,保证拉丝过程中光纤的直径稳定,并获得目标纤芯材料。此外,可以辅助添加气氛和作为催化剂或反应物的气体。

37.本发明的原理是在拉制光纤的过程中,拉丝塔加热使得包层材料软化,溶液芯层受热后,发生物理或化学变化,例如溶液中的溶剂蒸发析出晶体,悬浮液中的分散介质蒸发留下分散质,或溶液发生沉淀反应等等。随着拉丝过程,纤芯处快速降温,芯层的状态被保留下来,最终得到光纤的纤芯材料与直接加入空腔的芯层材料不一样的多材料光纤。sit法能够将一些在溶液中稳定存在,在空气中不稳定的材料用热拉法拉制成光纤。例如kcl颗粒在常温下极易吸潮,通常以微米级的晶体颗粒存在,难以拉制成纤芯均匀的光纤,以kcl水溶液作为纤芯,在拉丝温度高于100℃时,水分蒸发,析出kcl晶体,最终得到kcl复合光纤。sit法能够将分散于均匀介质中的材料,通过拉丝塔加热过程中使分散介质蒸发,得到分散质作为纤芯的复合光纤。sit法可以将加热反应同拉丝过程结合,将传统需要多步合成的复合光纤简化到一步合成等等。通过调控拉丝的温度和溶液滴加的速度等,得到纤芯状态、组成不同的多材料光纤。

38.sit法的制备过程包括以下步骤:(1)配制材料的溶液。可以是溶解了功能颗粒的溶液、分散有功能材料的悬浮液或者反应的前驱液等。(2)拉制光纤。通过热拉法,在包层材料软化成锥后,从包层的开孔端逐滴加入溶液,并同时提高拉丝温度,以维持包层的软化状态,防止拉断。溶液在拉丝塔处发生物理或化学反应,并快速被牵引下来,最终得到纤芯材料与配制的初始溶液不完全一致的多材料光纤。

39.由于在光纤拉制过程中存在物理化学反应,例如溶液蒸发吸热或者吸热反应等,故而可以保持纤芯温度低于包层温度,从而防止芯层材料在光纤拉制过程中遭到高温破坏。故高温易分解的材料可以通过sit法复合到光纤中。

40.与现有技术相比,本发明具有以下优点和有益效果:

41.1)本发明能够适配多种溶液作为芯层材料,通过热拉法得到复合光纤;且能够拉制分解温度在光纤拉制所需温度以下的材料;本发明的方法成本低,流程简单;

42.2)本发明通过溶液作为中间态,能够将一些难以拉制成光纤的部分材料通过溶解在一定溶剂中或分散在一定介质中,或者通过溶液反应,复合到光纤中;

43.3)与粉末和棒材芯层材料相比,本发明通过溶液作为缓冲和中介,引进和保护光纤的纤芯材料,能够很好地保证纤芯的分散、连续,以及其功能性质不被破坏,同时将所用材料构建成一个稳定的二维形状(横截面尺度在毫米级甚至微纳米级,而长度可达数公里);

44.4)本发明采用溶液的形式通过滴加均匀连续对纤芯给料,与粉末和棒材类的芯层材料相比,溶液的给料更可控,获得的光纤纤芯部分更连续均匀,且拉丝过程中给整体带来的热干扰更均匀,利于维持拉丝过程的稳定和调控;

45.5)本发明所用的溶液芯层材料与粉末和棒材芯层材料相比,不容易在光纤的纤芯部分引入缺陷;对于要求纤芯部分完全填充的多材料光纤,粉末作为芯层材料,颗粒之间存在空隙,棒材与包层的孔道之间往往存在间隙,在光纤拉制过程中,这些间隙中的气体会阻

碍芯层材料与包层的同步拉成细丝,且容易形成气泡等缺陷,或将严重影响光纤的性质和功能;

46.6)本发明所用的溶液芯层材料与粉末和棒材芯层材料相比,更容易拉制中空结构的光纤,即纤芯不完全填充的光纤。拉丝过程中溶剂蒸发,溶质沉积于光纤内壁,中间余留一条通道,可以填充其他材料或者允许光、气体、液体等通过,实现多材料光纤更加多元化的功能和应用。

47.7)与化学气相沉积法制备预制棒相比,溶液作为芯层材料具有更好的可控性和更宽泛的可用浓度范围。

附图说明

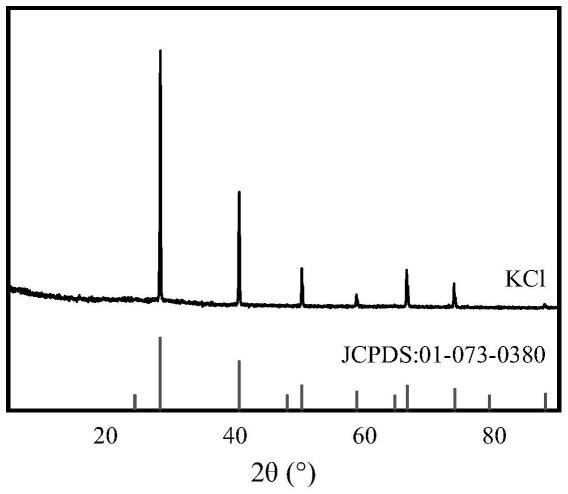

48.图1为本发明的实施例1制备的kcl复合光纤纤芯颗粒的x射线衍射图谱;

49.图2为本发明的实施例1制备的kcl复合光纤纤芯经x射线辐照后变色的光学显微镜照片;(a)为辐照前,(b)为辐照后;

50.图3为本发明的实施例1分别使用粉末和溶液制备的kcl复合光纤的光学显微镜照片;(a)为粉末作为芯层材料拉制的光纤,(b)为溶液作为芯层材料拉制的光纤;

51.图4为本发明的实施例2制备的量子点复合光纤的光学外观图及紫外灯照射下的图;

52.图5为本发明的实施例3制备的银复合光纤纤芯颗粒的x射线衍射图谱;

53.图6为本发明的实施例3制备的银复合光纤的光学显微镜照片,图中黑色部分为纤芯材料,外层透明的部分为包层材料。

具体实施方式

54.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

55.实施例1

56.将1g kcl晶体颗粒刚好溶于去离子水中,得到饱和kcl溶液,kcl溶液溶质的质量分数为25.48%;将直径30mm、长度150mm的pmma棒材的中心加工出一个直径10mm深度120mm的芯孔,得到棒状pmma包层。将棒状pmma包层固定在拉丝塔上,设置温度为280℃,待成锥后逐滴加入kcl饱和溶液,滴加速度为每分钟5-10滴(滴至光纤拉制结束),并同时开始升高温度到300℃,饱和溶液滴加到芯孔处时瞬时受热,水分迅速蒸发后析出kcl晶体,同时在牵引下被拉制成光纤,通过调制包层的进料速度和拉丝速度使得光纤直径控制在1-3mm,得到纤芯内壁晶粒细小且均匀分布的的光纤段。经x射线照射下光纤30s内光纤内的kcl晶体即由白色晶体变为紫色,响应速度快,且在15min后完全回复。

57.与芯层材料为溶液拉制光纤作为对照,取足量的kcl晶体颗粒作为芯层材料;将直径30mm、长度150mm的pmma棒材的中心加工出一个直径10mm深度120mm的孔道,得到棒状pmma包层;将kcl晶体颗粒填充到包层的孔道中,尽量填充满,得到光纤预制棒。将预制棒固定在拉丝塔上,设置温度为280℃,待成锥后,通过调制预制棒的进料速度和拉丝速度使得光纤直径控制在1-3mm,得到kcl晶体复合光纤。与溶液作为芯层材料拉制的光纤对比,纤芯颗粒较大且填充度较低,纤芯不均匀。

58.图1为本发明的实施例1制备的kcl复合光纤纤芯颗粒的x射线衍射图谱;

59.图2为本发明的实施例1制备的kcl复合光纤纤芯经x射线辐照后变色的光学显微镜照片;(a)为辐照前,(b)为辐照后。

60.图3为本发明的实施例1分别使用粉末(颗粒)和溶液制备的kcl复合光纤的光学显微镜照片;(a)为粉末作为芯层材料拉制的光纤,(b)为溶液作为芯层材料拉制的光纤。

61.实施例2

62.首先将1nmol水溶性cdse/zns量子点分散于10ml去离子水中,得到量子点水溶液;将直径30mm、长度150mm的pmma棒材中心加工出一个直径10mm深度120mm的芯孔,得到pmma包层。将pmma包层固定在拉丝塔上,设置拉丝温度为280℃,待成锥后,逐滴加入量子点水溶液,滴加速度为每分钟5-10滴,并同时开始升高温度到300℃,量子点溶液接触到芯孔内壁处瞬时受热,水分迅速蒸发,量子点附着在光纤纤芯内壁上,同时在牵引下被拉制成光纤,通过调制包层的进料速度和拉丝速度使得光纤直径控制在1-3mm,即得到量子点复合光纤,得到的复合光纤在紫外灯照射下发光强度高,且发光较为均匀。

63.图4为本发明的实施例2制备的量子点复合光纤的光学外观图(左)及紫外灯照射下的图(右)。

64.实施例3

65.首先将配制好的质量分数1%的硝酸银溶液和1%氨水溶液配制成银氨溶液,并配制质量分数5%葡萄糖水溶液;将直径30mm、长度150mm的pmma棒材中心加工出一个直径10mm深度120mm的芯孔,得到pmma包层。将pmma包层固定在拉丝塔上,设置拉丝温度为280℃,待成锥后,在100ml银氨溶液中滴加5滴葡萄糖溶液,将得到的溶液逐滴加入芯孔中,滴加速度为每分钟5-10滴,并同时开始升高温度到300℃,银氨溶液受热蒸发并与葡萄糖溶液反应生成银,同时在牵引下被拉制成光纤,通过调制包层的进料速度和拉丝速度使得光纤直径控制在1-3mm,得到银复合光纤。用水作为溶剂,反应时出现暴沸使得获得的纤芯分布不连续,如图6所示。

66.图5为本发明的实施例3制备的银复合光纤纤芯颗粒的x射线衍射图谱;

67.图6为本发明的实施例3制备的银复合光纤的光学显微镜照片,图中黑色部分为纤芯材料,外层透明的部分为包层材料。

68.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1