一种充填体及其力学性能预测方法

1.本发明属于工程材料技术领域,具体涉及一种充填体及其力学性能预测方法。

背景技术:

2.目前,运用深井开采矿山资源受到高地应力、高井温及开采扰动等因素影响,井下围岩体稳定性差,如何高效安全地回采深井矿产资源成为当下国内外诸多矿山企业最为关注的问题。充填采矿法作为一种高效且能较好保障井下矿体资源安全的回采方法而受到广泛应用。因此,充填体的力学性能成为国内诸多矿山科技工作者非常重视的问题。工程中常用的胶结充填体主要是由骨料、水泥及水混合配制而成,其力学性能受众多因素的影响,如外加剂、骨料级配和胶凝材料含量等。针对胶结充填体,诸多学者开展了其力学性能及相关影响因素的研究,所得到的研究成果解决了许多工程实际问题。

3.目前工程中常用的胶结充填体主要是由骨料、水泥及水混合配制而成,其价格较高且力学性能尤其是抗拉性能较低。

技术实现要素:

4.本发明要解决的技术问题是提供一种充填体及其力学性能预测方法,采用活性工业废料矿渣代替部分水泥,加入定量的聚丙烯纤维和玻璃纤维维,在改善充填体力学性能、工作性能的同时实现资源再利用、降低其市场价格。本发明基于实验数据构建的充填体抗压、抗拉强度及坍落度回归模型能够很好的预测充填体抗压、抗拉强度及坍落度数据,也能够为矿山充填体参数设计提供一定技术指导。

5.为解决上述技术问题,本发明的实施例提供一种一种充填体,所述充填体按照质量百分比包括如下组分:

6.灰砂:60-80%;

7.矿渣:0-20%;

8.聚丙烯纤维和玻璃纤维混合物:0-5%。

9.其中,所述灰砂为尾砂和水泥的混合物,尾砂和水泥的质量比为1:2-5。

10.优选的,所述水泥选用复合硅酸盐水泥。

11.优选的,所述聚丙烯纤维的长度为3-6mm,抗拉强度ucs》350mpa,弹性模量e》3.5gpa,密度0.88-0.97g/m3,延伸率28%。

12.所述玻璃纤维的长度为3-9mm,抗拉强度ucs》350mpa,弹性模量e》4.8gpa,密度0.83-0.95g/m3,延伸率33%。

13.本发明提供一种充填体的力学性能预测方法,包括如下步骤:

14.s1、设计聚丙烯纤维、玻璃纤维及矿渣含量的三因素四水平的正交实验,开展充填体坍落度、抗压强度及劈裂抗拉强度试验;

15.s2、灰砂、聚丙烯纤维和玻璃纤维混合物、矿渣和水按照不同比例混合后制备多份样品,采用直径为50mm、高为100mm和50mm的圆柱形塑料模具装填充填料浆,静待料浆初凝

后,刮平表面,20-32h后脱模,然后将充填体样品放置于养护箱进行养护,养护温度18-26℃,养护湿度85-96%;

16.s3、在养护龄期达到规定天数后对充填体进行单轴抗压强度和劈裂抗拉试验;

17.s4、采用坍落度测定法分析矿渣、聚丙烯纤维和玻璃纤维混合物对充填体流动性的影响。

18.其中,步骤s3中的养护龄期包括3d、7d和28d。

19.其中,步骤s3中,对充填体进行单轴抗压强度和劈裂抗拉试验的方法为:建立考虑因素交互作用的多因素非线性回归模型,模型的表达式如式(1)所示:

[0020][0021]

式中,y分别代表充填体的抗拉强度,mpa;抗压强度,mpa;坍落度,cm;x1为聚丙烯纤维,%;x2为玻璃纤维,%;x3为矿渣掺量,%;bk为模型的回归系数,其中k=(1,2,3,

…

,10)。

[0022]

进一步,针对充填体在3d、7d及28d的抗压、抗拉数据,利用spss软件自定义模型板块功能,构建多因素回归模型,并依据正交试验数据求解出回归方程的回归系数bk。

[0023]

本发明的上述技术方案的有益效果如下:

[0024]

1、本发明提供一种充填体及其力学性能预测方法,结合建立的充填体抗压、抗拉强度及坍落度回归模型,将正交试验测试得到的数据带入到回归模型中,得到充填体的3d、7d及28d的抗压强度的预测值与实测值最大误差为1.0-6.0%,而充填体28d抗拉强度的误差为4.0-7.5%,充填料浆坍落度的误差为5.0-8.5%,说明所构建的模型能够准确的预测料浆的流动性能。因此,结合坍落度、抗压强度及抗拉强度的实测值与预测值可以看出预测模型具有较好的精度,能够现场工程实践设计提供一定的指导。

[0025]

2、本发明制备的充填体价格低廉,低于市场价10-15%,流动性、抗压强度、抗拉强度等力学性能良好,符合绿色安全矿山开采理念。

附图说明

[0026]

图1为本发明中充填体抗压、抗拉强度的实测值与预测值数据曲线图;

[0027]

图2为本发明中充填体坍落度的实测值与预测值曲线图。

具体实施方式

[0028]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合说明书附图和具体实施例进行详细描述。

[0029]

本发明提供一种充填体,所述充填体按照质量百分比包括如下组分:

[0030]

灰砂:60-80%;

[0031]

其中,所述灰砂为尾砂和水泥的混合物,尾砂和水泥的质量比为1:2-5,优选的,尾砂和水泥的质量比为1:4。

[0032]

矿渣:0-20%;

[0033]

聚丙烯纤维和玻璃纤维混合物:0-5%。

[0034]

矿渣的添加方式为等质量替代部分水泥。

[0035]

优选的,本发明中所用的分级尾砂料浆取自国内某金属矿山,通过将料浆晒干后装袋备用。选用水泥型号为复合硅酸盐水泥p.c32.5。

[0036]

所述聚丙烯纤维的长度为3-6mm,抗拉强度ucs》350mpa,弹性模量e》3.5gpa,密度0.88-0.97g/m3,延伸率28%。

[0037]

所述玻璃纤维的长度为3-9mm,抗拉强度ucs》350mpa,弹性模量e》4.8gpa,密度0.83-0.95g/m3,延伸率33%。

[0038]

本发明提供一种充填体的力学性能预测方法,包括如下步骤:

[0039]

s1、设计聚丙烯纤维、玻璃纤维及矿渣含量的三因素四水平的正交实验,开展充填体坍落度、抗压强度及劈裂抗拉强度试验;

[0040]

s2、灰砂、聚丙烯纤维和玻璃纤维混合物、矿渣和水按照不同比例混合后制备多份样品,刮平表面,20-32h后脱模,然后将充填体样品放置于养护箱进行养护,养护温度18-26℃,养护湿度85-96%;

[0041]

s3、在养护龄期达到规定天数后对充填体进行单轴抗压强度和劈裂抗拉试验;

[0042]

s4、采用坍落度测定法分析矿渣、聚丙烯纤维和玻璃纤维混合物对充填体流动性的影响。

[0043]

步骤s3中的养护龄期包括3d、7d和28d。

[0044]

步骤s3中,对充填体进行单轴抗压强度和劈裂抗拉试验的方法为:建立考虑因素交互作用的多因素非线性回归模型,模型的表达式如式(1)所示:

[0045][0046]

式中,y分别代表充填体的抗拉强度,mpa;抗压强度,mpa;坍落度,cm;x1为聚丙烯纤维,%;x2为玻璃纤维,%;x3为矿渣掺量,%;bk为模型的回归系数,其中k=(1,2,3,

…

,10)。

[0047]

针对充填体在3d、7d及28d的抗压、抗拉数据,利用spss软件自定义模型板块功能,构建多因素回归模型,并依据正交试验数据求解出回归方程的回归系数bk。

[0048]

下面结合具体实施例进一步阐述本发明的技术方案。

[0049]

为研究聚丙烯纤维、玻璃纤维及矿渣含量对充填体力学性能的影响,设计了聚丙烯纤维含量、玻璃纤维含量及矿渣含量的三因素四水平的正交实验,开展了聚丙烯纤维-玻璃纤维/矿渣充填体坍落度、抗压强度及劈裂抗拉强度试验。试验因素和水平为三因素四水平,三个因素分别为聚丙烯纤维(a)、玻璃纤维(b)及矿渣(c),各因素水平具体取值如:1所示。

[0050]

表1:

[0051]

[0052][0053]

根据表1所示的不同比例的尾矿,水泥,纤维,矿渣和水混合以制备样品。慢慢的刮平表面,24h后进行脱模处理。将充填体试样放置于养护箱进行养护,养护温度,湿度为20℃和93%。当在养护龄期达到规定的3d、7d、28d后参照《普通混凝土力学性能试验方法标准》(gb/t 50081—2002)对充填体进行单轴抗压强度试验和劈裂抗拉试验。

[0054]

坍落度测试:分析纤维和矿渣对尾砂胶结充填体流动性的影响,坍落度测试最初是通过标准坍落度仪器开发的,用于确定流动性,该仪器是高度为30cm,上直径为10cm,底部直径为20cm的锥形圆柱体。灌入充填体时分三次填装,每次填装后用捣锤沿桶壁均匀由外向内击25下,捣实后抹平;然后拔起桶,混凝土因自重产生坍落现象,用桶高(300mm)减去坍落后混凝土最高点的高度即为充填体坍落度。

[0055]

抗压、抗拉强度测试:采用直径50mm,高度为100mm的圆柱体试样进行尾砂胶结充填体单轴抗压强度测试,而充填体的单轴抗拉强度测试采用直径为50mm,高度为50mm的圆柱体试样进行单轴劈裂抗拉强度测试。试验设备采用wew—600d型微机屏显示液压万能试验机,最大负荷600kn,精度为

±

1%,分辨率0.1kn,对纤维增强充填体试样进行单轴抗压,抗拉强度测试。试件加载前先用砂纸进行轻微打磨,使得尾砂胶结充填体上下面光滑平整,单轴抗压与抗拉试验加载方式采用位移控制,每种养护龄期下测试3个试块,取其平均值作为抗压,抗拉强度测试数据。

[0056]

当所制备的聚丙烯纤维-玻璃纤维/矿渣充填体达到设计龄期后进行抗压强度(ucs)、抗拉强度(ts)测试,其中s-1组试样表示的是未添加纤维和矿渣,其性能检验结果如表2所示。

[0057]

表2:

[0058][0059]

对比检测结果可知:

[0060]

1、充填体的坍落度均随着聚丙烯纤维、玻璃纤维及矿渣含量的增加而不断降低,并且三因素对尾砂充填料浆坍落度的影响程度大小为聚丙烯纤维》玻璃纤维》矿渣掺量。

[0061]

2、在不同的养护龄期内,聚丙烯纤维、玻璃纤维及矿渣掺量对充填体抗压强度的影响并不一致。在养护龄期为3d时,三因素对尾砂胶结充填体的抗压强度影响程度大小为聚丙烯纤维》玻璃纤维》矿渣掺量;在养护龄期为7d及28d时,三因素对尾砂胶结充填体的抗压强度影响程度大小为矿渣掺量》玻璃纤维》聚丙烯纤维。

[0062]

3、添加了聚丙烯纤维、玻璃纤维和矿渣的充填体抗拉强度明显高于未添加纤维和矿渣的充填体抗拉强度,说明添加一定量的纤维和矿渣也能够有效提高充填体的抗拉强度,但矿渣的掺入对充填体抗拉强度的提高没有添加聚丙烯和玻璃纤维那么明显。

[0063]

结合正交试验结果可知,聚丙烯纤维、玻璃纤维及矿渣掺量均能够对聚丙烯纤维-玻璃纤维/矿渣充填体的抗压、抗拉强度及坍落度产生不同程度的影响。

[0064]

为准确分析聚丙烯纤维、玻璃纤维及矿渣掺量对充填体抗压、抗拉强度的影响,本发明拟建立考虑因素交互作用的多因素非线性回归模型,模型的表达式如式(1)所示:

[0065][0066]

式中:y分别代表充填体的抗拉强度,mpa;抗压强度,mpa;坍落度,cm;x1为聚丙烯纤维,%;x2为玻璃纤维,%;x3为矿渣掺量,%;bk为模型的回归系数,其中k=(1,2,3,

…

,10)。

[0067]

针对聚丙烯纤维-玻璃纤维/矿渣充填体在3d、7d及28d的抗压、抗拉数据,利用spss软件自定义模型板块功能,构建多因素回归模型,并依据正交试验数据求解出方程的回归系数,从而胶结充填体的抗压、抗拉强度及坍落度回归模型如式(2)~式(6)所示:

[0068]

聚丙烯纤维-玻璃纤维/矿渣充填体3d抗压强度回归模型:

[0069][0070]

聚丙烯纤维-玻璃纤维/矿渣充填体7d抗压强度回归模型:

[0071][0072]

聚丙烯纤维-玻璃纤维/矿渣充填体28d抗压强度回归模型:

[0073][0074]

聚丙烯纤维-玻璃纤维/矿渣充填体28d抗拉强度回归模型:

[0075][0076]

聚丙烯纤维-玻璃纤维/矿渣充填料浆坍落度回归模型:

[0077][0078]

结合建立的聚丙烯纤维-玻璃纤维/矿渣充填体抗压、抗拉强度及坍落度回归模型,将正交试验测试得到的数据带入到回归模型中,得到聚丙烯纤维-玻璃纤维/矿渣充填体的抗压、抗拉强度的预测值与实测值如表3所示。其中,充填体抗压、抗拉强度、坍落度实测值即表2,预测值即将表2中聚丙烯纤维(a%)、玻璃纤维(b%)及矿渣(c%)含量分别代入回归模型公式(2)-(6)中得到。

[0079]

表3:

[0080][0081]

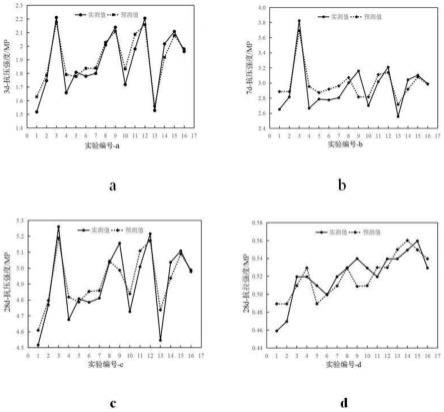

聚丙烯纤维-玻璃纤维/矿渣充填体的抗压、抗拉强度的预测值与实测值对比曲线如图1所示(其中,图1a为3d抗压强度曲线,图1b为7d抗压强度曲线,图1c为28d抗压强度曲线,图1d为28d抗拉强度曲线),坍落度的预测值与实测值对比曲线如图2所示。

[0082]

从实测值与预测值的变化规律可以看出:充填体的3d、7d及28d的抗压强度的预测值与实测值最大误差为1.0-6.0%,而充填体28d抗拉强度的误差为4.0-7.5%,充填料浆坍落度的误差为5.0-8.5%,说明所构建的模型能够准确的预测料浆的流动性能。因此,结合坍落度、抗压强度及抗拉强度的实测值与预测值可以看出预测模型具有较好的精度,能够

现场工程实践设计提供一定的指导。

[0083]

本发明制备的充填体采用活性工业废料矿渣代替部分水泥,加入定量的聚丙烯纤维和玻璃纤维维,在改善充填体力学性能、工作性能的同时实现资源再利用、降低其市场价格。本发明制备的充填体价格低廉,流动性、抗压强度、抗拉强度等力学性能良好,符合绿色安全矿山开采理念。并建立多因素耦合作用下的聚丙烯纤维-玻璃纤维/矿渣充填体强度模型,分析各影响因素对充填体抗压、抗拉强度的影响规律,为该矿山充填材料参数设计提供一定的指导。

[0084]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1