一种超高性能喷射混凝土用触变剂及其制备方法、装置与流程

1.本发明涉及建筑材料喷射用超高性能混凝土技术领域,更具体地说,它涉及一种超高性能喷射混凝土用触变剂及其制备方法、装置。

背景技术:

2.目前,液体超高性能喷射混凝土中常会添加无碱速凝剂,以使混凝土迅速触变变稠硬化,然而无碱速凝剂具有适应性差、回弹大(超过30%以上)的缺点,会导致成本高、掺量高(7~9%)、28d强度低、后期强度损失大(>40%),最高只能达到45mpa,加之碱含量超标等一系列问题。如很多无碱速凝剂原料中会加入氟化钠,使用量已经使碱含量大于1%,不符合无碱速凝剂碱含量要求;凝结性能尚可,但1d和28d强度较低,一般分别为一天12mpa、二十八天45mpa左右,后期强度倒缩,诸多不利因素制约了有特殊要求的场合,如国防工程、海洋工程、核工业、特种保安和防护工程、以及市政非开挖加固工程领域。

3.有鉴于此,本发明提供一种超高性能喷射混凝土用触变剂及其制备方法、装置,以解决上述现有速凝剂技术存在的缺陷。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种超高性能喷射混凝土用触变剂及其制备方法、装置。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种超高性能喷射混凝土用触变剂,由以下重量份数的组分组成:

7.硫酸铝250~500份;氢氧化铝凝胶5~15份;晶核早强剂10~40份;三乙醇胺10~35份;磷酸硅30~90份;偏苯三酸酐0.5~4份;乙二胺四乙酸二钠1~10份;多聚磷酸钠5~20份;纤维素醚0.5~4份;去离子水250~520份。

8.进一步优选为:由以下重量份数的组分组成:

9.硫酸铝400份;氢氧化铝凝胶12份;晶核早强剂35份;三乙醇胺25份;磷酸硅60份;偏苯三酸酐2份;乙二胺四乙酸二钠4份;多聚磷酸钠5份;纤维素醚1份;去离子水520份。

10.进一步优选为:所述硫酸铝为18水硫酸铝、聚合硫酸铝中的一种或两种任意混合。

11.进一步优选为:所述晶核早强剂为有机/无机杂化的纳微米尺度水泥水化促进剂。

12.进一步优选为:所述纤维素醚是水溶性高分子的羟甲基纤维素醚、羟乙基纤维素醚、羟丙基纤维素醚中的一种或三种任意比例组合的混合物。

13.一种超高性能喷射混凝土用触变剂的制备方法,包括以下步骤:

14.s1、按照所述的超高性能喷射混凝土用触变剂的原料重量份数称取各组分;

15.s2、将去离子水放入制备装置中,先升温至70-90℃,然后降温至60℃,并保持;

16.s3、将称取的硫酸铝、磷酸硅、多聚磷酸钠、偏苯三酸酐、乙二胺四乙酸二钠和纤维素醚混合得混合物;将所述混合物加入到步骤s2中的制备装置中按120~300r/min进行间歇式正反搅拌,待固体完全溶解后加入氢氧化铝凝胶按80~150r/min继续搅拌15min后降

温至常温;

17.s4、在常温下加入三乙醇胺、晶核早强剂继续按80~150r/min搅拌20min,灌装得成品。

18.进一步优选为:所述混合物加入过程中,先将所述混合物倒入所述制备装置的进料柱内,然后启动所述制备装置上的驱动机构,以带动所述进料柱上下移动,以使所述混合物与所述去离子间歇式接触;所述进料柱上下移动过程中,所述制备装置上的搅拌机构将对去离子水进行正反不同方向的搅拌。

19.一种超高性能喷射混凝土用触变剂的制备装置,其特征在于:包括反应釜、夹套、驱动机构、搅拌机构、进料柱和外管;

20.所述夹套包覆在所述反应釜表面四周,所述夹套上设置有换热介质进口和换热介质出口,所述反应釜顶部设置有进料口,底部设置有出料口,所述外管位于所述反应釜内且上端固定在所述反应釜内顶部,所述进料柱包括柱体和穿孔,所述柱体为中空设置且插设在所述外管内,所述柱体上部设置有下料口,所述柱体下部设置有多孔层,所述多孔层设置在所述柱体的四周表面;

21.所述驱动机构位于所述反应釜上方且用于带动所述柱体在所述外管内上下移动,以使所述柱体从所述外管下端伸出且向下伸入去离子水中,所述穿孔位于所述柱体下部四周;

22.所述搅拌机构位于所述反应釜内,所述柱体上下移动过程中,所述搅拌机构对所述反应釜内的物料进行搅拌。

23.进一步优选为:所述驱动机构包括电机、主轴、凸轮和支撑架;

24.所述支撑架固定在所述反应釜顶部上方,所述电机安装在所述支撑架上,所述主轴一端与所述电机输出轴固定,另一端穿过所述凸轮且与所述凸轮固定连接,所述凸轮位于所述柱体上方,所述柱体上端为圆角设置且与所述凸轮周向面接触;

25.所述反应釜顶部上方设置有弹簧和顶板,所述弹簧下端固定在所述反应釜顶部,上端固定在所述顶板上,所述顶板位于所述柱体相对两侧且与所述柱体上部一侧固定连接。

26.进一步优选为:所述搅拌机构包括搅拌轴、搅拌桨、移动台和滑动圈;

27.所述搅拌轴为竖直设置且位于所述外管和所述反应釜内壁之间,所述搅拌轴上端插设在所述反应釜内顶部,下端插设在所述反应釜内底部,所述搅拌桨固定在所述搅拌轴表面且用于搅拌所述反应釜内的物料,所述搅拌轴上部设置有外螺纹,所述搅拌轴穿过所述移动台,所述移动台与所述搅拌轴上的所述外螺纹螺纹配合;

28.所述移动台与所述滑动圈固定连接,所述滑动圈套设在所述外管外表面,所述柱体圆周表面设置有连接体,所述连接体与所述外管内壁接触,所述连接体与所述滑动圈磁性连接。

29.综上所述,本发明具有以下有益效果:本触变剂是一种掺入混凝土中使混凝土迅速触变变稠且不快速硬化的外加剂。主要作用是加速水泥的稠化触变,在很短的时间内形成足够的触变性和粘接强度,实现uhpc“喷得出”、“挂得住”、“性能好”三方面目标。以保证特殊施工的要求。

30.本液体超高性能喷射混凝土用触变剂的使用改变了速凝剂水化热高且集中,容易

产生温度裂缝,后期强度的损失违背了uhpc超高性能混凝土的超高强、韧性、高耐久性和宏观无缺陷性能的特种工程材料。

31.本液体超高性能喷射混凝土用触变剂改变了液体速凝喷射后快速凝固无法二次修蚀的作用,在一些需表面光滑特定工程如地下非开挖的加固工程,墙体加固的清水混凝土,无法一次成型,在有钢筋的阻拦下,背面无法密实的缺陷。

32.本液体超高性能喷射混凝土用触变剂具有对人体损伤小、喷出即粘接和后期强度不损失、对混凝土耐久性无不良影响、无粉尘和低回弹量等优点。且本触变剂稳定性好、价格适宜、触变性能佳,早期强度高,效果好,与现有喷射混凝土用速凝剂相比,本发明采用的原料成本较低,施工简便,粘接性强,回弹低,不损失后期强度,是uhpc超高性能喷射混凝土最佳添加剂,也可替代现有速凝剂配制高强度混凝土的新一代产品。且具有明显的技术和经济优势,利于产品的生产推广,具有广阔的应用前景。

附图说明

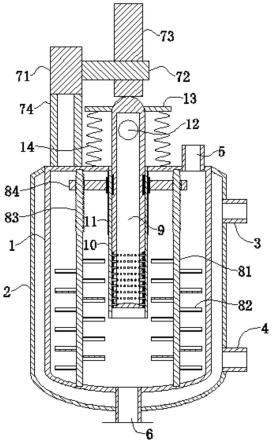

33.图1是实施例的剖视示意图,主要用于体现制备装置的结构;

34.图2是实施例的局部剖视示意图,主要用于体现搅拌机构和进料柱的配合结构;

35.图3是实施例的局部剖视示意图,主要用于体现进料柱的结构。

36.图中,1、反应釜;2、夹套;3、换热介质出口;4、换热介质进口;5、进料口;6、出料口;71、电机;72、主轴;73、凸轮;74、支撑架;81、搅拌轴;82、搅拌桨;83、外螺纹;84、移动台;85、滑动圈;9、进料柱;91、柱体;92、连接体;93、穿孔;94、多孔层;10、外管;11、滑槽;12、下料口;13、顶板;14、弹簧。

具体实施方式

37.下面结合附图和实施例,对本发明进行详细描述。

38.实施例1:一种超高性能喷射混凝土用触变剂及其制备方法、装置,超高性能喷射混凝土用触变剂由以下重量的组分组成:

39.硫酸铝450g;氢氧化铝凝胶15g;晶核早强剂30g;三乙醇胺30g;磷酸硅60g;偏苯三酸酐3g;乙二胺四乙酸二钠6g;多聚磷酸钠10g;纤维素醚2g;去离子水500g。

40.具体的,硫酸铝作为早强触变物质与水泥反应形成硫铝酸钙(钙钒石)增稠、触变和早强。硫酸铝为18水硫酸铝、聚合硫酸铝中的一种或两种任意混合,在本实施例中,硫酸铝为18水硫酸铝。

41.具体的,氢氧化铝凝胶为氢氧化铝胶体,能增加铝离子的含量,促进硫铝酸钙的形成(钙钒石)。

42.具体的,晶核早强剂为有机/无机杂化的纳微米尺度水泥水化促进剂。晶核早强剂作为“晶种”引入水泥胶凝材料体系可以诱化水泥水化形成的c—s—h凝胶,降低水泥水化速率,提高水泥石的致密成度,促进硬化期强度快速发展,显著提高混凝土12h的早期强度,区别于传统早强剂,c—s—h水化促进剂化学成份与水泥水化产物c—s—h凝胶一致,不含影响混凝土结构耐久性的有害物质。

43.具体的,三乙醇胺,即三(2-羟乙基)胺,是一种有机化合物,可以看做是三乙胺的三羟基取代物。与其他胺类化合物相似,由于氮原子上存在孤对电子,三乙醇胺具弱碱性,

能够与无机酸或有机酸反应生成盐,他的表面活性是体系中良好的稳定性,在盐的存在下是水泥的早强剂和促进剂。

44.具体的,磷酸硅,由二氧化硅和磷酸按一定比例混合加热反应制取,白色粉末状晶体,无毒、无味,溶于水。广泛应用于水玻璃固化剂,特种光学玻璃、高强水泥、耐酸粘合剂配料、防水粘合剂、无毒防锈涂料,有机合成催化剂等方面。因磷酸根和活性硅的存在体系作为缓凝增强组份,控制水泥水化时间,防止速凝而影响施工性能和强度。

45.具体的,偏苯三酸酐是一种水溶性的表面活性剂,他的特殊分子结构能有效增加粘接强度,特别是瞬间粘接强度,不像速凝剂靠快速硬化产生粘接强度,有效的解决了硬化时间与性能的矛盾。

46.具体的,乙二胺四乙酸二钠(edta)是化学中一种良好的配位剂。它有六个配位原子,形成的配合物叫做螯合物,它能溶于水,是一种重要的螯合剂,能螯合溶液中的金属离子形成络合物,使体系稳定,增加储存稳定性。

47.具体的,多聚磷酸钠是二聚、三聚等不同链长的缩聚磷酸盐,主要调节ph值,且整合金属离子的能力强使体系更加稳定。

48.具体的,纤维素醚是水溶性高分子的羟甲基纤维素醚、羟乙基纤维素醚、羟丙基纤维素醚中的一种或三种的任意混合物,溶液反应的保护胶体,并具有悬浮增稠性。在本实施例中,纤维素醚是水溶性高分子的羟甲基纤维素醚。

49.具体的,去离子水为溶剂。

50.超高性能喷射混凝土用触变剂的制备方法,包括以下步骤:

51.s1、按照上述超高性能喷射混凝土用触变剂的原料重量称取各组分;

52.s2、将去离子水放入制备装置中,先升温至80℃,然后降温至60℃,并保持该温度;

53.s3、将称取的硫酸铝、磷酸硅、多聚磷酸钠、偏苯三酸酐、乙二胺四乙酸二钠和纤维素醚混合得混合物;将所述混合物加入到步骤s2中的制备装置中按120~300r/min进行间歇式正反搅拌,待固体完全溶解后加入氢氧化铝凝胶按80~150r/min继续搅拌15min后降温至常温;

54.s4、在常温下加入三乙醇胺、晶核早强剂继续按80~150r/min搅拌20min,灌装得触变剂a。

55.如图1-3所示,制备装置包括反应釜1、夹套2、驱动机构、搅拌机构、进料柱9和外管10。反应釜1为圆筒状且顶部设置有进料口5,底部设置有出料口6,出料口6位于反应釜1底部中心。夹套2包覆在反应釜1表面四周,夹套2上设置有换热介质进口4和换热介质出口3,换热介质可以为热水、蒸汽或其他。外管10竖直设置在反应釜1内,外管10上端固定在反应釜1内顶部,下端位于反应釜1内部,外管10中心轴与反应釜1中心轴重合。

56.进料柱9包括柱体91和穿孔93,柱体91为中空设置且插设在外管10内,柱体91上部设置有用于倒入混合物的下料口12。柱体91下部设置有多孔层94,多孔层94设置在柱体91的四周表面,多孔层94中有大量的小孔,可作为气泡的凝结核,使反应液平稳沸腾。穿孔93设置有若干个,若干个穿孔93均布在柱体91下部四周,穿孔93穿过多孔层94。柱体91内底面为中部向上突起的凸面。

57.驱动机构位于反应釜1上方且用于带动柱体91在外管10内上下移动,以使柱体91从外管10下端伸出且向下伸入去离子水中。优选的,驱动机构包括电机71、主轴72、凸轮73

和支撑架74。支撑架74固定在反应釜1顶部上方,电机71安装在支撑架74上,主轴72一端与电机71输出轴固定,另一端穿过凸轮73且与凸轮73固定连接。凸轮73为圆盘凸轮73且位于柱体91上方,柱体91上端为圆角设置且与凸轮73周向面接触,柱体91长度大于外管10长度。反应釜1顶部上方设置有弹簧14和顶板13,弹簧14位于柱体91的相对两侧且下端固定在反应釜1顶部,上端固定在顶板13上,顶板13位于柱体91的相对两侧且与柱体91上部一侧固定连接。

58.搅拌机构位于反应釜1内,柱体91上下移动过程中,搅拌机构对反应釜1内的物料进行正反方向的搅拌。优选的,搅拌机构包括搅拌轴81、搅拌桨82、移动台84和滑动圈85。搅拌轴81为竖直设置且位于外管10和反应釜1内壁之间,搅拌轴81上端插设在反应釜1内顶部,下端插设在反应釜1内底部。搅拌桨82固定在搅拌轴81表面且用于搅拌反应釜1内的物料,为了起到良好的搅拌效果,外管10外部可设置多个搅拌轴81,多个搅拌轴81饶设在外管10四周。搅拌轴81上部表面设置有外螺纹83,搅拌轴81穿过移动台84,移动台84与搅拌轴81上的外螺纹83螺纹配合。移动台84始终位于反应釜1内部物料的液面上方,移动台84与滑动圈85固定连接,滑动圈85套设在外管10外表面。柱体91圆周表面设置有与滑动圈85对应设置的连接体92,连接体92与外管10内壁接触,连接体92与滑动圈85磁性连接,具体的,连接体92为铁质材料制成且外表面设置有保护层,滑动圈85为吸铁石材料制成且外表面同样设置有保护层。

59.优选的,在步骤s2的混合物加入过程中,先将混合物倒入制备装置的进料柱9内,然后启动制备装置上的驱动机构,以带动进料柱9上下移动,以使混合物与所述去离子间歇式接触;进料柱9上下移动过程中,制备装置上的搅拌机构将对去离子水进行正反不同方向的搅拌。具体的,混合物加入过程中,先将混合物通过下料口12倒入进料柱9内,然后启动驱动机构的电机71,以使凸轮73转动,从而带动柱体91在外管10内上下移动,由于连接体92与滑动圈85磁性连接,因此当柱体91上下移动时,移动台84也将随柱体91上下移动,又因为移动台84与搅拌轴81螺纹连接,因此当移动台84上下移动时,搅拌轴81将带动搅拌桨82正反转,从而对反应釜1内的物料进行搅拌。柱体91伸入去离子水中时,去离子水将通过穿孔93进入柱体91,以使混合物与去离子水混合,由于柱体91上端与凸轮73周向面接触,因此当凸轮73转动时,柱体91将一下伸入去离子水中,一下又从去离子水中伸出,便于控制反应的进行,以使物料平稳反应,防止反应过猛。

60.应用实例

61.将触变剂a作为外加剂,与市面上超高性能混凝土配伍制得新的超高性能喷射混凝土,得到表1-2。

62.表1触变剂a不同掺量下的混凝土抗压强度如下(mpa)

[0063][0064][0065]

表2触变剂a不同掺量下的混凝土抗折强度如下(mpa)

[0066][0067]

实施例2:一种超高性能喷射混凝土用触变剂及其制备方法、装置,与实施例1的区别在于,超高性能喷射混凝土用触变剂由以下重量的组分组成:

[0068]

硫酸铝400g;氢氧化铝凝胶12g;晶核早强剂35g;三乙醇胺25g;磷酸硅60g;偏苯三酸酐2g;乙二胺四乙酸二钠4g;多聚磷酸钠5g;纤维素醚1g;去离子水520g。

[0069]

其制备方法与实施例1相同,最后制得触变剂b。

[0070]

应用实例

[0071]

将触变剂b作为外加剂,制得超高性能喷射混凝土,得到表3-4。

[0072]

表3触变剂b不同掺量下的混凝土抗压强度如下(mpa)

[0073]

[0074][0075]

表4触变剂b不同掺量下的混凝土抗折强度如下(mpa)

[0076][0077]

实施例3:一种超高性能喷射混凝土用触变剂及其制备方法、装置,与实施例1的区别在于,超高性能喷射混凝土用触变剂由以下重量的组分组成:

[0078]

硫酸铝500g;氢氧化铝凝胶10g;晶核早强剂40g;三乙醇胺25g;磷酸硅60g;偏苯三酸酐4g;乙二胺四乙酸二钠3g;多聚磷酸钠6g;纤维素醚1.5g;去离子水480g。

[0079]

其制备方法与实施例1相同,最后制得触变剂c。

[0080]

应用实例

[0081]

将触变剂c作为外加剂,制得超高性能喷射混凝土,得到表5-6。

[0082]

表5触变剂c不同掺量下的混凝土抗压强度如下(mpa)

[0083][0084]

表6触变剂c不同掺量下的混凝土抗折强度如下(mpa)

[0085][0086]

依据gb50107-2010《混凝土强度检验评定标准》相关项目试验方法检测,实施例1-3制得的触变剂均具有较明显的优势,当其掺量在3~5%范围内时,可喷射超高性能混凝土凝结时间和强度即可达到gb/t35159-2017《喷射混凝土用用速凝剂》对液体无碱超高性能喷射混凝土用触变剂及其制备方法的要求。

[0087]

为充分了解本发明制得的触变剂对uhpc超高性能混凝土的适应性,分别对uhpc超高性能混凝土进行不同粒径的级配,参照gb/t31387-2015《活性粉末混凝土》和jc/t568—2019《高性能混凝土骨料》并采用实施例1~3制备的可喷射超高性能喷射混凝土用触变剂及其制备方法进行凝结时间和强度的检测,最后发现均满足gb50728-2011《工程结构加固材料安全性能鉴定技术规范》的使用要求。

[0088]

实施例4:一种超高性能喷射混凝土用触变剂及其制备方法、装置,与实施例1的区别在于,超高性能喷射混凝土用触变剂由以下重量的组分组成:

[0089]

硫酸铝250g;氢氧化铝凝胶5g;晶核早强剂10g;三乙醇胺10g;磷酸硅30g;偏苯三酸酐0.5g;乙二胺四乙酸二钠1g;多聚磷酸钠5g;纤维素醚0.5g;去离子水250g。

[0090]

实施例5:一种超高性能喷射混凝土用触变剂及其制备方法、装置,与实施例1的区

别在于,超高性能喷射混凝土用触变剂由以下重量的组分组成:

[0091]

硫酸铝500g;氢氧化铝凝胶15g;晶核早强剂30g;三乙醇胺35g;磷酸硅90g;偏苯三酸酐2g;乙二胺四乙酸二钠10g;多聚磷酸钠20g;纤维素醚4g;去离子水500g。

[0092]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1