一种亚稳态储氢合金及其制备方法与流程

1.本发明属于储氢材料技术领域,涉及一种亚稳态储氢合金及其制备方法。

背景技术:

2.金属间氢化物(intermetallic hydrides)是储氢的重要介质。许多金属间氢化物的本体合金材料体系已通过合成和表征实验进行了广泛研究。很多用作储氢用途的合金材料为相图中存在的稳定相,可以通过熔融的方法或者电弧熔融的方法制备进行研究。但是亚稳态材料在缓慢冷却过程中会转变形成稳定相,无法通过上述熔融和电弧熔融的方法进行制备。而亚稳态材料远比稳定相广泛,并且部分亚稳态合金材料具有优异的储氢性能,所以需要找到简便,易行和成本低的方法制备此类亚稳态储氢合金材料。

技术实现要素:

3.本发明的目的是针对现有技术存在的上述问题,提出了一种制备方法简单、具有优异储氢性能的亚稳态储氢合金。

4.本发明的目的可通过下列技术方案来实现:一种亚稳态储氢合金,包括如下质量百分比的原料:90-95%hf、5-10%fe。

5.在上述的一种亚稳态储氢合金中,原料中hf和fe的质量比为(8-20):1。

6.本发明还提供了一种亚稳态储氢合金的制备方法,所述方法包括如下步骤:

7.s1、配制原料;

8.s2、将原料进行电弧熔融;

9.s3、熔融后进行压碎处理,再进行第一阶段球磨处理,然后进行第二阶段球磨处理。

10.在上述的一种亚稳态储氢合金的制备方法中,步骤s2电弧熔融过程中熔融室真空度为10-5-10-3

mbar,电弧熔融设备产生的电弧的温度3000-4000℃。

11.在上述的一种亚稳态储氢合金的制备方法中,步骤s3球磨处理中不锈钢球与原料的质量比为5-15:1。

12.在上述的一种亚稳态储氢合金的制备方法中,第一阶段球磨处理为每隔8-12min球磨45-55min,总共球磨18-25次,球磨转速为180-230rpm。

13.在上述的一种亚稳态储氢合金的制备方法中,第二阶段球磨处理为每隔8-12min球磨45-55min,总共球磨8-15次,球磨转速为130-160rpm。本发明通过两个阶段的球磨处理,先高速粉碎在球磨机高速的转动下,内部的球被提升的高度较高,球在上升到一定的高度时会产生一个力,使球脱离筒体,沿抛物线的轨迹下落,这时介质球是处于抛落的状态,在抛落点的冲击力较大,可对物料进行粉碎,球磨机转速高,其磨矿效率越高,再通过低速研磨,从而制备得到亚稳态材料。

14.与现有技术相比,本发明具有以下有益效果:本发明通过电弧熔融进行第一步加热,利用hf和fe成为多相的混合物,然后进行球磨,制备亚稳态材料用于储氢用途。本发明

制备方法简单具有普适性,凡是亚稳态储氢合金材料,均可以通过本发明提供的制备方法进行制备。

附图说明

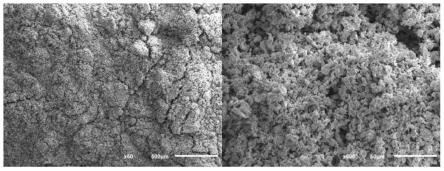

15.图1为实施例1制备的hf3fe的电子扫描显微镜形貌。

16.图2为实施例1制备的hf3fe的储氢性能特性曲线。

17.图3为实施例1制备的hf3feh

4.39

的放氢质谱图。

具体实施方式

18.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

19.实施例1:

20.s1、配置如下质量百分比的原料:90.56%hf碎屑和9.44%铁屑,使用的原材料是hf碎屑(车削和晶棒,99.7%,由aldrich提供)和铁屑(99.98%,由aldrich提供);

21.s2、利用电弧熔融将hf碎屑和铁屑进行熔融得到hf3fe,熔融过程中熔融室真空度为10-4

mbar,电弧熔融设备产生的电弧的温度为3000℃,

22.s3、熔融后进行压碎处理,再进行第一阶段球磨处理:200rpm,50分钟研磨,然后10分钟间隔重复20个循环,然后进行第二阶段球磨处理:150rpm,50分钟研磨,然后10分钟间隔重复10个循环。

23.球磨使用行星式球磨机(pulverisette 6)对hf3fe进行球磨。使用一个工具钢磨罐和不锈钢球进行球磨,球与材料的比例为10:1。

24.实施例2:

25.s1、配置如下质量百分比的原料:94.8%hf碎屑和5.2%铁屑,使用的原材料是hf碎屑(车削和晶棒,99.7%,由aldrich提供)和铁屑(99.98%,由aldrich提供);

26.s2、利用电弧熔融将hf碎屑和铁屑进行熔融得hf3fe,熔融过程中熔融室真空度为10-4

mbar,电弧熔融设备产生的电弧的温度为3000℃,

27.s3、熔融后进行压碎处理,再进行第一阶段球磨处理:200rpm,45min研磨,然后8min间隔重复20个循环,然后进行第二阶段球磨处理:150rpm,8min研磨,然后10min间隔重复10个循环。

28.球磨使用行星式球磨机(pulverisette 6)对hf3fe进行球磨。使用一个工具钢磨罐和不锈钢球进行球磨,球与材料的比例为5:1。

29.实施例3:

30.s1、配置如下质量百分比的原料:91.89%hf碎屑和8.01%铁屑,使用的原材料是hf碎屑(车削和晶棒,99.7%,由aldrich提供)和铁屑(99.98%,由aldrich提供);

31.s2、利用电弧熔融将hf碎屑和铁屑进行熔融得hf3fe,熔融过程中熔融室真空度为10-4

mbar,电弧熔融设备产生的电弧的温度为3000℃;

32.s3、熔融后进行压碎处理,再进行第一阶段球磨处理:200rpm,45min研磨,然后12min间隔重复20个循环,然后进行第二阶段球磨处理:150rpm,12min研磨,然后10min间隔重复10个循环。

33.球磨使用行星式球磨机(pulverisette 6)对hf3fe进行球磨。使用一个工具钢磨罐和不锈钢球进行球磨,球与材料的比例为15:1。

34.实施例4:

35.与实施例1的区别,仅在于,未进行球磨处理。

36.实施例5:

37.与实施例1的区别,仅在于,未进行第一阶段球磨处理。

38.实施例6:

39.与实施例1的区别,仅在于,未进行第二阶段球磨处理。

40.对比例1:

41.与实施例1的区别,仅在于,配置如下质量百分比的原料:85%hf碎屑和15%铁屑,且未经球磨处理。

42.将上述实施例1-6、对比例1制备的亚稳态材料通入氢气后检测吸氢量。实施例1制备的亚稳态材料原子成分含量为:63.17%hf、36.83%fe,通入氢气后制备得到的氢化物为hf

1.7

feh

4.39

。其他实施例制备的亚稳态材料的吸氢量都低于实施例1。

43.对比例1制备的亚稳态材料原子成分含量为:86.47%hf、13.53%fe,通入氢气后制备得到的氢化物为hf

2 feh

3.39

。

44.图1为实施例1制备的hf3fe的电子扫描显微镜形貌。从图中可知,制备的hf3fe为均匀多孔状结构。

45.图2为实施例1制备的hf3fe的储氢性能特性曲线。从图中可知,制备得到的材料形成了氢化物。

46.图3为实施例1制备的hf3feh

4.39

的放氢质谱图。从图中可知,该氢化物从250℃开始释放氢气。

47.综上所述,本发明通过电弧熔融进行第一步加热,利用hf和fe成为多相的混合物,然后进行球磨,制备亚稳态材料用于储氢用途。本发明制备方法简单具有普适性,凡是亚稳态储氢合金材料,均可以通过本发明提供的制备方法进行制备。

48.本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内;同时本发明方案所有列举或者未列举的实施例中,在同一实施例中的各个参数仅仅表示其技术方案的一个实例(即一种可行性方案),而各个参数之间并不存在严格的配合与限定关系,其中各参数在不违背公理以及本发明述求时可以相互替换,特别声明的除外。

49.本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。以上所述是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

50.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1