一种中空三元正极材料前驱体及其连续制备的方法与流程

1.本发明涉及锂离子电池正极材料技术领域,具体涉及一种中空三元正极材料前驱体及其连续制备的方法。

背景技术:

2.发展新能源汽车不仅能够降低人们对化石燃料的依赖,还能降低碳排放,达到保护环境的目的。作为新能源汽车的核心组成部分之一,动力电池的技术壁垒最高,从制造过程、质量管理、成本控制等方面都有很高要求,而具有高功率性能的三元正极材料则是组成动力电池的重要材料之一,其电性能的优劣直接影响动力电池的性能。

3.相对于常规型三元正极材料,内部为中空结构的三元正极材料具有更好的倍率性能与循环性能,这是因为三元正极材料的内部中空结构能够有效地缩短锂离子的扩散距离,降低充放电过程中的阻抗,同时还能增大与电解液的接触面积,提高锂离子的传输效率,进而能够适应大电流充放电。此外,三元正极材料在充放电的过程中容易发生体积膨胀,导致材料的结构坍塌,从而导致容量快速衰减,而内部中空结构可以很好地缓解体积膨胀,防止材料的结构被破坏,提高电性能。

4.目前,制备中空三元正极材料前驱体多采用共沉淀法,该方法具有操作简单、反应条件容易控制、产物粒径小、组分均匀性好等优点。在共沉淀法制备中空三元正极材料前驱体的过程中一般会有两种工艺,即,间歇工艺和连续工艺。间歇法制备的中空三元正极材料前驱体的优点是粒度分布窄(通常径距小于1)、一致性更好,缺点是产能低、生产成本高、批次稳定性差;连续法制备的中空三元正极材料前驱体的优点是产能高、生产成本低、批次间稳定性好,缺点是粒度分布较宽(通常径距大于1)、一致性较差。

5.有鉴于此,针对中空三元正极材料前驱体,如何设计降低粒度分布、提高产品的一致性的连续型制备方法是本发明研究的课题。

技术实现要素:

6.本发明的目的是提供一种中空三元正极材料前驱体及其连续制备的方法。

7.为达到上述目的,本发明于产品层面采用的技术方案是:

8.一种中空三元正极材料前驱体,化学式为ni

x

coymnzmk(oh)2,其中,x+y+z+k=1,0.4≤x≤0.6,0.1≤y≤0.30,0.1≤y≤0.30,0.001≤k≤0.004,m为zr、la、al中的一种或者多种。

9.上述技术方案中的有关内容解释如下:

10.1.上述方案中,d50为2.4~3.0um,粒度径距0.75<(d90-d10)/d50<0.95,振实密度为0.8~1.2g/cm3,比表面积为50~70m2/g;前驱体内部为疏松多孔结构,外部为相对密实的结构,内部半径与外部半径比值满足2:3~2:1。

11.为达到上述目的,本发明于方法层面采用的技术方案是:

12.一种中空三元正极材料前驱体及其连续制备的方法,其特征在于:包括:

13.步骤一、配制ni、co、mn、m的混合盐溶液,其中ni、co、mn、m的总摩尔浓度为1.8~2.2mol/l,m为zr、la、al中的一种或者多种;

14.配制摩尔浓度为7~11mol/l的氢氧化钠或者氢氧化钾溶液作为沉淀剂;

15.配制摩尔浓度为2~4mol/l的氨水溶液作为络合剂;

16.配置摩尔浓度为0.4~0.8mol/l的添加剂溶液;

17.步骤二、保持第一反应釜的搅拌开启,转速为700~800r/min,通入氧气与氮气的混合气体,所述氧气与所述氮气的体积比为1:1~3:1,每小时通入混合气体的体积为第一反应釜有效容积的80~90%;

18.将步骤一配置的所述混合盐溶液、所述络合剂、所述沉淀剂以及所述添加剂溶液分别以50~300ml/min的流速持续加入第一反应釜进行造核反应,生成d501为产品目标d50的40~50%的三元前驱体晶核浆料,初期溢流至第一提浓设备,待第一反应釜中的固含量达到20~25%时,开启第一反应釜部分溢流去向第二反应釜;

19.其中,第一反应釜的反应过程中ph维持在12.00~12.40,反应的温度维持在55~70℃,氨浓度为0.2~0.4mol/l,固含量维持在20~25%,反应釜内浆料中的氧含量维持在25~35mg/l;

20.步骤三、待所述三元前驱体晶核浆料的加入量占第二反应釜容积的65~75%时,开启第二反应釜的搅拌,转速为700~800r/min,通入氮气或惰性气体,每小时通入气体的体积为第二反应釜有效容积的120~150%;

21.将步骤一配置的所述混合盐溶液、所述络合剂以及所述沉淀剂分别以200~600ml/min的流速持续加入第二反应釜进行生长反应,生成三元前驱体浆料;待第二反应釜内浆料液位满釜时,开启溢流至第二提浓机提浓,同时切断第一反应釜到第二反应釜的溢流,开启第一反应釜部分溢流去向第二提浓机;

22.第二反应釜在生长反应过程中,釜内浆料的ph维持在11.20~11.60,反应的温度维持在55~70℃,氨浓度为0.2~0.4mol/l,固含量维持在20~25%;

23.第二反应釜内三元前驱体浆料持续生长,直到三元前驱体浆料的粒度达到目标粒度范围2.4~3.0um时,开启部分溢流至陈化槽,连续溢流出料至陈化槽陈化;该过程中,持续保持向第一反应釜和第二反应釜中进料,第一反应釜部分溢流至第二提浓机,第二反应釜循环溢流至第二提浓机提浓,第二反应釜部分溢流至陈化槽陈化,以实现连续制备中空三元正极材料前驱体;

24.步骤四、将陈化后的三元前驱体浆料进行压滤、洗涤、干燥,制得中空三元正极材料前驱体。

25.上述技术方案中的有关内容解释如下:

26.1.上述方案中,在步骤一中,所述添加剂为四聚丙烯苯磺酸钠、二丁基萘磺酸钠、丁基苯磺酸钠中的一种或者多种。添加剂的加入起到了分散第一反应釜中三元前驱体晶核的作用,有效地防止了晶核间团聚,改善了球型度。

27.2.上述方案中,在步骤二中,所述第一反应釜中的添加剂的浓度为0.03~0.09mol/l。添加剂浓度过低会导致分散能力变差,晶核间团聚严重,降低球型度,浓度过高则需提高添加剂使用量,增加成本。

28.3.上述方案中,在步骤二中,“通入氧气与氮气的混合气体,所述氧气与所述氮气

的体积比为1:1~3:1,每小时通入混合气体的体积为第一反应釜有效容积的80~90%”,混合气体中的氧气能够将混合盐溶液中的部分co与mn元素氧化,细化了一次粒子,形成疏松多孔的结构,通过控制混合气中氧气的体积比以及混合气的通入量实现了对co与mn元素的定量氧化,便于提高晶核间的一致性。

29.4.上述方案中,在步骤二中,造核反应“生成d501为产品目标d50的40~50%的三元前驱体晶核浆料”,晶核浆料的d501过大会导致后续在第二反应釜中的生长空间降低,过小则会导致最终产品的粒度径距分布变宽,产品的一致性下降。

30.5.上述方案中,在步骤二中,“第一反应釜的反应过程中ph维持在12.00~12.40,反应的温度维持在55~70℃,氨浓度为0.2~0.4mol/l,固含量维持在20~25%,反应釜内浆料中的氧含量维持在25~35mg/l”,这样的反应条件有利于晶核的形成,保证了第一反应釜能够连续制备晶核,反应釜内浆料中的氧含量需维持在25~35mg/l,过高的氧含量会导致co与mn元素的氧化量增加,过低的氧含量则会导致co与mn元素的氧化量减少,二者均不利于形成疏松多孔的结构。

31.6.上述方案中,在步骤三中,“待所述三元前驱体晶核浆料的加入量占第二反应釜容积的65~75%时,开启第二反应釜的搅拌”,65~75%的要求是为了预留出浆料的生长空间。

32.7.上述方案中,在步骤三中,“待第二反应釜内浆料液位满釜时,开启溢流至第二提浓机提浓,同时切断第一反应釜到第二反应釜的溢流,开启第一反应釜部分溢流去向第二提浓机”,第一反应釜溢流到第二反应釜的晶核浆料在第二反应釜中进一步长大,通过第二提浓机维持第二反应釜内的固含量为20~25%,有利于增加颗粒间的碰撞频率,提高球型度。

33.第一反应釜溢流出的晶核浆料的ph相对较高,经过在第二提浓机与第二反应釜的溢流料混合后的ph会有所降低,再返回第二反应釜时,对第二反应釜的反应体系的扰动有所降低;在第二反应釜连续溢流合格浆料至陈化槽的同时,第一反应釜持续为第二反应釜提供小粒径的晶核,实现了连续制备中空三元正极材料前驱体。

34.8.上述方案中,在步骤三中,所述第一反应釜去向第二提浓机的溢流与所述第二反应釜去向第二提浓机的溢流被并流到同一个管道中,该管道连接第二提浓机。晶核浆料与第二反应釜溢流出的大颗粒浆料在提浓机进行了充分地混合,然后返回到第二反应釜继续生长,直到第二反应釜的浆料d50生长到2.4~3.0um,开启部分溢流至陈化槽进行陈化。相对于将第一反应釜溢流出的晶核浆料直接流向第二反应釜,该方法具有以下优势:可有效延长晶核浆料在第二反应釜的停留时间,使其有足够的生长时间,提高了颗粒间的均一性,降低了粒度径距;避免了因晶核浆料直接进入第二反应釜而产生的短时间混合不均匀,导致第二反应釜中浆料d50的大范围波动,提高了第二反应釜中浆料d50的稳定性。

35.9.上述方案中,在步骤三中,“通入氮气或惰性气体,每小时通入气体的体积为第二反应釜有效容积的120~150%”,氮气或惰性气体的通入能够防止三元前驱体晶核浆料进一步的氧化,生长成结构相对密实的外层,通入量过低会导致部分晶核浆料氧化,通入量过高则会导致生产成本的提高。

36.10.上述方案中,在步骤三中,所述陈化槽中的溢流料陈化时间为3~5h。

37.11.上述方案中,所述第一反应釜与所述第二反应釜在反应过程中的反应温度、氨

浓度、转速以及釜内浆料固含量均相同。能够有效降低第二反应釜反应体系的波动。保持固含量相同则能够确保第一反应釜溢流到第二提浓机的晶核浆料与第二反应釜溢流到陈化槽浆料的稳定,提高了整个反应体系的稳定性。

38.12.上述方案中,加入所述第一反应釜的混合盐溶液的流速与加入所述第二反应釜的混合盐溶液的流速比为0.3~0.7;加入所述第一反应釜的络合剂的流速与加入所述第二反应釜的络合剂的流速比为0.3~0.7。若流量比值高于该范围,会导致晶核数量过多,第二反应釜中浆料粒度小于产品目标粒度;若低于该范围,则会导致晶核数量过少,第二反应釜中浆料粒度大于产品目标粒度。

39.13.上述方案中,所述前驱体的化学式为ni

x

coymnzmk(oh)2,其中,x+y+z+k=1,0.4≤x≤0.6,0.1≤y≤0.30,0.1≤y≤0.30,0.001≤k≤0.004,m为zr、la、al中的一种或者多种。

40.14.上述方案中,所述前驱体的d50为2.4~3.0um,粒度径距0.75<(d90-d10)/d50<0.95,振实密度为0.8~1.2g/cm3,比表面积为50~70m2/g;前驱体内部为疏松多孔结构,外部为相对密实的结构,内部半径与外部半径比值满足2:3~2:1。一般连续法所制备的产品的粒度径距大于1,一致性较差,采用本技术方案可以做到0.75~0.95,产品的一致性高。此外,所述中空三元正极材料前驱体的比表面积为50~70m2/g,高比表面积有利于在煅烧正极材料的过程中的锂的扩散,提高正极材料的结晶性。所述中空三元正极材料前驱体内部为疏松多孔结构,外部为相对密实的结构,该前驱体经过与锂源混合煅烧后形成内部中空的三元正极材料,中空三元正极材料前驱体的内部半径与外部半径比值还需满足2:3~2:1,高于该比值会导致三元正极材料中空部分过大,机械性能变差;低于该比值则会导致三元正极材料中空部分过小,离子传输变慢,电性能下降。

41.本发明的工作原理及优点如下:

42.1、本发明在第一反应釜造核的过程中,通入氧气与氮气的混合气体,其中氧气与氮气的体积比满足1:1~3:1,每小时通入混合气体的体积为第一反应釜的有效容积的80~90%,同时保持反应釜内浆料中的氧含量在25~35mg/l。混合气中的氧气能够将混合盐溶液中的部分co与mn元素氧化,细化了一次粒子,形成疏松多孔的结构,通过控制混合气中氧气的体积比、混合气的通入量以及反应釜内溶液中的氧含量实现了对co与mn元素的定量氧化,提高了晶核间的一致性。此外,添加剂的加入起到了分散第一反应釜中三元前驱体晶核的作用,有效地防止了晶核间团聚,改善了球型度。

43.2、本发明在第二反应釜生长的过程中,通入氮气或惰性气体,每小时通入气体的体积为第二反应釜有效容积的120~150%。氮气或惰性气体的通入能够防止三元前驱体晶核浆料进一步的氧化,生长成结构相对密实的外层。待第二反应釜内浆料液位满釜时,开启溢流至第二提浓机提浓,同时切断第一反应釜到第二反应釜的溢流,开启第一反应釜部分溢流去向第二提浓机。此处第二提浓机用于提高第二反应釜内浆料的固含量,增加颗粒间的碰撞频率,提高球型度;还可进一步通过将“第一反应釜去第二提浓机的溢流与第二反应釜去第二提浓机的溢流被并流到同一个管道中,该管道连接第二提浓机”,而对第一反应釜溢流出的晶核浆料与第二反应釜溢流出的大颗粒浆料进行充分地混合,延长了晶核浆料在第二反应釜的停留时间,使其有足够的生长时间,提高了颗粒间的均一性,降低了粒度径距,同时降低了因第一反应釜中晶核浆料的粒度与ph值的差异而对第二反应釜反应体系的

扰动。

44.3、本发明可以实现连续制备中空三元正极材料前驱体,持续保持向第一反应釜和第二反应釜中进料,第一反应釜循环溢流至第一提浓机提浓,第一反应釜溢流至第二提浓机,第二反应釜循环溢流至第二提浓机提浓,第二反应釜溢流至陈化槽陈化,来实现连续化生产,提高生产产量及生产效率,连续生产能提高批次的稳定性。

45.4、本发明所制备的中空三元正极材料前驱体的粒度径距0.75<(d90-d10)/d50<0.95,产品的一致性高,解决了连续法制备出的产品的粒度分布宽、一致性差的技术问题。一方面,中空三元正极材料前驱体的比表面积为50~70m2/g,高比表面积有利于在煅烧正极材料的过程中锂的扩散,提高正极材料的结晶性。另一方面,中空三元正极材料前驱体内部为疏松多孔结构,外部为相对密实的结构,该前驱体经过与锂源混合煅烧后形成内部中空的三元正极材料,中空三元正极材料前驱体的内部半径与外部半径比值还需满足2:3~2:1,高于该比值会导致三元正极材料中空部分过大,机械性能变差;低于该比值则会导致三元正极材料中空部分过小,离子传输变慢,电性能下降。

46.5、本发明在制备中空三元正极材料前驱体的过程中参入了zr、la、al中的一种或者多种,使得中空三元正极材料前驱体的结构更加稳定,同时降低了电解液对中空三元正极材料的腐蚀,改善了循环性能。

47.综上,采用本发明的制备方法可以实现连续生产,制得一致性好、粒度分布窄、批次稳定、产量高的中空三元正极材料前驱体。

附图说明

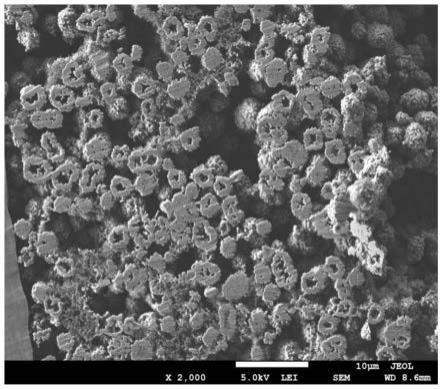

48.附图1为本发明实施例1中制得中空三元正极材料前驱体的sem图;

49.附图2为本发明实施例1中制得中空三元正极材料前驱体的剖面sem图;

50.附图3为本发明实施例1中制得中空三元正极材料的sem图;

51.附图4为本发明实施例2中制得中空三元正极材料前驱体的sem图;

52.附图5为本发明实施例2中制得中空三元正极材料前驱体的剖面sem图;

53.附图6为本发明实施例2中制得中空三元正极材料的sem图;

54.附图7为本发明实施例1与实施例2所制备的中空三元正极材料的倍率性能测试图。

具体实施方式

55.下面结合附图及实施例对本发明作进一步描述:

56.以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

57.本文的用语只为描述特定实施例,而无意为本案的限制。关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含但不限于。

58.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

59.实施例1:

60.一种中空三元正极材料前驱体及其连续制备的方法,包括:

61.步骤一、将ni、co、mn、la按通式ni

0.55

co

0.15

mn

0.298

la

0.002

(oh)2中对应元素摩尔比配制成ni、co、mn、la总摩尔浓度为2.0mol/l的可溶性混合盐溶液。

62.配制摩尔浓度为10mol/l的氢氧化钠溶液作为沉淀剂;

63.配制摩尔浓度为3mol/l的氨水溶液作为络合剂;

64.配置摩尔浓度为0.5mol/l的二丁基萘磺酸钠溶液;

65.步骤二、保持反应釜的搅拌开启,转速为750r/min,通入氧气与氮气的混合气体,氧气与氮气的体积比满足2:1,每小时通入混合气体的体积为第一反应釜有效容积的85%;

66.将步骤一配置的混合盐溶液、络合剂、沉淀剂以及二丁基萘磺酸钠溶液分别以50~300ml/min的流速持续加入第一反应釜进行造核反应,生成d501为产品目标d50的40~50%的三元前驱体晶核浆料时,初期溢流至第一提浓设备,待第一反应釜的固含量达到20~25%时,开启第一反应釜部分溢流去向第二反应釜;

67.第一反应釜的反应过程中ph维持在12.00~12.40,反应的温度维持在60℃,氨浓度为0.25mol/l,固含量维持在20~25%,反应釜内浆料中的氧含量维持在25~35mg/l,反应釜内浆料中的二丁基萘磺酸钠的浓度为0.06mol/l;

68.步骤三、待三元前驱体晶核浆料的加入量占第二反应釜容积的70%(以预留出浆料的生长空间),再开启第二反应釜的搅拌,转速为750r/min,通入氮气或惰性气体,每小时通入气体的体积为第二反应釜有效容积的135%;

69.然后将步骤一配置的混合盐溶液、络合剂以及沉淀剂分别以200~600ml/min的流速持续加入第二反应釜进行生长反应,生成三元前驱体浆料。

70.待第二反应釜内浆料液位满釜时,开启溢流至第二提浓机提浓,同时切断第一反应釜到第二反应釜的溢流,开启第一反应釜部分溢流去向第二提浓机;其中,第一反应釜去第二提浓机的溢流与第二反应釜去第二提浓机的溢流被并流到同一个管道中,该管道连接第二提浓机。

71.第二反应釜的反应过程中ph维持在11.20~11.60,反应的温度维持在60℃,氨浓度为0.25mol/l,固含量维持在20~25%;

72.第二反应釜内三元前驱体浆料持续生长,直到三元前驱体浆料的粒度达到目标粒度范围2.4~3.0um,开启部分溢流至陈化槽,连续溢流出料至陈化槽陈化;该过程中,持续保持向第一反应釜和第二反应釜中进料,第一反应釜部分溢流至第二提浓机,第二反应釜循环溢流至第二提浓机提浓,第二反应釜部分溢流至陈化槽陈化3~5h,以实现连续制备中空三元正极材料前驱体;

73.第一反应釜与第二反应釜的过程反应温度、氨浓度、转速以及固含量相同,加入第一反应釜的混合盐溶液的流速与加入第二反应釜的混合盐溶液的流速以及加入第一反应釜的络合剂的流速与加入第二反应釜的络合剂的流速的比值均为0.3~0.7

74.步骤四、将陈化后的三元前驱体浆料进行压滤、洗涤、干燥,制得中空三元正极材料前驱体。

75.所述中空三元正极材料前驱体的d50为2.875um,粒度径距0.92,振实密度为1.1g/cm3,比表面积为61.5m2/g;所述中空三元正极材料前驱体内部为疏松多孔结构,外部为相对密实的结构,内部半径与外部半径比值满足2:3~2:1。

76.对比例1:

77.和实施例1的区别在于:步骤一中未加la,其余反应条件和参数与实施例1相同。

78.对比例2:

79.和实施例1的区别在于:步骤二中未加二丁基萘磺酸钠,其余反应条件和参数与实施例1相同。

80.对比例3:

81.和实施例1的区别在于:步骤二中反应釜内浆料中的氧含量需维持在15mg/l,其余反应条件和参数与实施例1相同。

82.对比例4:

83.和实施例1的区别在于:步骤二中反应釜内浆料中的氧含量需维持在45mg/l,其余反应条件和参数与实施例1相同。

84.对比例5:

85.和实施例1的区别在于:步骤二中造核反应生成的三元前驱体晶核浆料d501为1um,其余反应条件和参数与实施例1相同。

86.对比例6:

87.和实施例1的区别在于:步骤二中造核反应生成的三元前驱体晶核浆料d501为2um,其余反应条件和参数与实施例1相同。

88.对比例7:

89.和实施例1的区别在于:步骤三中每小时通入气体的体积为第二反应釜的有效容积的100%,其余反应条件和参数与实施例1相同。

90.对比例8:

91.和实施例1的区别在于:加入第一反应釜的混合盐溶液的流速与加入第二反应釜的混合盐溶液的流速以及加入第一反应釜的络合剂的流速与加入第二反应釜的络合剂的流速的比值均为0.2,其余反应条件和参数与实施例1相同。

92.对比例9:

93.和实施例1的区别在于:加入第一反应釜的混合盐溶液的流速与加入第二反应釜的混合盐溶液的流速以及加入第一反应釜的络合剂的流速与加入第二反应釜的络合剂的流速的比值均为0.9,其余反应条件和参数与实施例1相同。

94.实施例2:

95.一种中空三元正极材料前驱体及其连续制备的方法,包括:

96.步骤一、将ni、co、mn、zr按通式ni

0.50

co

0.20

mn

0.298

zr

0.002

(oh)2中对应元素摩尔比配制成ni、co、mn、zr总摩尔浓度为2.0mol/l的可溶性混合盐溶液。

97.配制摩尔浓度为10mol/l的氢氧化钠溶液作为沉淀剂;

98.配制摩尔浓度为3mol/l的氨水溶液作为络合剂;

99.配置摩尔浓度为0.5mol/l的二丁基萘磺酸钠溶液;

100.步骤二、保持反应釜的搅拌开启,转速为750r/min,通入氧气与氮气的混合气体,氧气与氮气的体积比满足2:1,每小时通入混合气体的体积为第一反应釜的有效容积的85%;

101.将步骤一配置的混合盐溶液、络合剂、沉淀剂以及二丁基萘磺酸钠溶液以50~

300ml/min的流速持续加入第一反应釜进行造核反应,生成d501为产品目标d50的40~50%的三元前驱体晶核浆料时,初期溢流至第一提浓设备,待第一反应釜的固含量达到20~25%时,开启第一反应釜部分溢流去向第二反应釜;

102.第一反应釜的反应过程中ph维持在12.00~12.40,反应的温度维持在55℃,氨浓度为0.2mol/l,固含量维持在20~25%,反应釜内浆料中的氧含量维持在25~35mg/l,反应釜内浆料中的二丁基萘磺酸钠的浓度为0.06mol/l;

103.步骤三、待三元前驱体晶核浆料的加入量占第二反应釜容积的70%(以预留出浆料的生长空间),再开启第二反应釜的搅拌,转速为750r/min,通入氮气或惰性气体,每小时通入气体的体积为第二反应釜的有效容积的135%;

104.然后将步骤一配置的混合盐溶液、络合剂以及沉淀剂分别以200~600ml/min的流速持续加入第二反应釜进行生长反应,生成三元前驱体浆料。

105.待第二反应釜内浆料液位满釜时,开启溢流至第二提浓机提浓,同时切断第一反应釜到第二反应釜的溢流,开启第一反应釜部分溢流去向第二提浓机;所述第一反应釜去第二提浓机的溢流与第二反应釜去第二提浓机的溢流被并流到同一个管道中,该管道连接第二提浓机。

106.第二反应釜的反应过程中ph维持在11.20~11.60,反应的温度维持在55℃,氨浓度为0.2mol/l,固含量维持在20~25%;

107.第二反应釜内三元前驱体浆料持续生长,直到三元前驱体浆料的粒度达到目标粒度范围2.4~3.0um,开启部分溢流至陈化槽,连续溢流出料至陈化槽陈化;该过程中,持续保持向第一反应釜和第二反应釜中进料,第一反应釜部分溢流至第二提浓机,第二反应釜循环溢流至第二提浓机提浓。第二反应釜部分溢流至陈化槽陈化3~5h,以实现连续制备中空三元正极材料前驱体;

108.第一反应釜与第二反应釜的过程反应温度、氨浓度、转速以及固含量相同,加入第一反应釜的混合盐溶液的流速与加入第二反应釜的混合盐溶液的流速以及加入第一反应釜的络合剂的流速与加入第二反应釜的络合剂的流速的比值均为0.3~0.7。

109.步骤四、将陈化后的三元前驱体浆料进行压滤、洗涤、干燥,制得中空三元正极材料前驱体。

110.所述中空三元正极材料前驱体的d50为2.732um,粒度径距0.89,振实密度为1.0g/cm3,比表面积为68.3m2/g;所述中空三元正极材料前驱体内部为疏松多孔结构,外部为相对密实的结构,内部半径与外部半径比值满足2:3~2:1。

111.实施例1、2以及对比例1~9制得的三元前驱体成品数据参见表1,采用该成品制得的三元正极材料的相关电化学性能数据参见表2:

112.表1实施例和对比例中空三元正极材料前驱体成品数据

[0113][0114]

表2实施例和对比例中空三元前驱体制得的中空三元正极材料电化学性能数据

[0115][0116]

通过对比表1中各实例数据可知:参杂元素的加入量对中空三元前驱体的各项指标均无明显影响,而未加入添加剂则会导致晶核间团聚严重,一致性降低,粒度径距变宽。此外,第一反应釜内浆料中的氧含量、晶核浆料d501、第二反应釜中氮气或惰性气体的通入量、加入第一反应釜的混合盐溶液的流速与加入第二反应釜的混合盐溶液的流速以及加入第一反应釜的络合剂的流速与加入第二反应釜的络合剂的流速的比值均对中空三元前驱体的指标产生了影响,因此需要控制上述反应参数在范围内。

[0117]

通过对比表2中各实例所制备的中空三元正极材料的电化学性能测试数据可知:采用本发明技术方案所制备的中空三元正极材料前驱体(实施例1)在与锂盐混合煅烧成中空三元正极材料的电性能最佳:在充放电电流密度为1c的条件下,首次放电容量达到189.6mah/g,首次充放电效率为94.6%;在充放电电流密度为3c的条件下,循环200次后的容量为146.9mah/g,容量保持率为85.2%。

[0118]

从附图1~6中可以看出,采用本发明所提供的一种中空三元正极材料前驱体的连续制备的方法制备出的前驱体径距适中、无细粉,该前驱体内部为疏松多孔结构,外部为相

对密实的结构,内部半径与外部半径比值满足2:3~2:1。此外,从三元正极材料(图3与6)的剖面sem中可以发现,该正极材料内部为中空结构,该结构有利于提高锂离子的扩散,提高电性能。

[0119]

图7展示的是本发明实施例1与实施例2所制备的中空三元正极材料的倍率性能测试测结果,从图中可以看出,实施例1与实施例2展现出了良好的倍率性能。

[0120]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1