一种以ZnO/煤沥青为原料的氮掺杂多级孔炭纳米花材料、其制备方法及应用

h;随后,将混合后的溶液溶剂在60~65 ℃完全被蒸发得到粉末材料;s2.将s1得到的粉末材料在保护气氛下加热至500

±

50 ℃并保温2 h~2.5 h,自然降至室温,取出产物置于稀盐酸中浸泡反应1.5 h~2.5 h;然后,再在60~65 ℃使溶剂完全被蒸干得到粉末材料;s3.将s2得到的粉末材料在保护气氛下加热至800

±

100 ℃并保温2 h~2.5 h,自然降至室温,产物置于稀盐酸中浸泡反应1.5 h~2.5 h,过滤,固体再用高纯水洗至中性,于65~75 ℃干燥,即得多级孔炭纳米花材料。

6.进一步地,煤沥青和zno纳米花材料的质量比为1:(4~8);溶液a中煤沥青浓度为0.005 g/ml,溶液a和溶液b的体积比为1:2。

7.进一步地,s2、s3中将方舟置于管式炉中,通入ar气,ar气气流量为50 ml/min,以5 ℃ /min的升温速率加热至500

±

50 ℃或800

±

100 ℃。

8.进一步地,s2、s3中稀盐酸浓度为1 mol/l ~2 mol/l。

9.进一步地,zno纳米花材料的制备:准确称取硝酸锌和柠檬酸钠溶于h2o中,室温下搅拌使其完全溶解并混合均匀,在此搅拌过程中加入的naoh溶液,搅拌状态下继续反应1.5 h~2.5 h,然后离心得沉淀物粉末,并用高纯水反复冲洗所得沉淀物至中性,将得到粉体干燥,即得zno纳米花材料;上述的方法制得的以zno/煤沥青为原料的氮掺杂多级孔炭纳米花材料。

10.上述的以zno/煤沥青为原料的氮掺杂多级孔炭纳米花材料作为co2吸附剂的应用。

11.本发明是以工业废料煤沥青为碳源,以zno为模板剂,复制三维纳米花结构,同时将zno模板剂原位转化为活化剂zncl2,通过原位的化学活化造孔,进而产生丰富的孔隙结构。本发明所制备的多级孔炭纳米花材料具有出众的孔隙结构,且其孔尺寸精准可控,同时具有高的氮自掺杂量。

12.与现有制备技术相比,本发明具有以下技术效果:(1)本发明制备工艺简单可操作性高,经济效益突出,具有规模化工业化生产的潜力;(2)本发明采用一种新颖的模板-原位活化串联处理方法,无需添加任何活化剂,实现形貌结构与孔结构的同步调控,具有高效、快速、节能的优点;(3)本发明所设计的多级孔炭纳米花具有准确可控的孔隙结构和表面氮自掺杂功能集成,有助于提高材料的co2吸附性能。

附图说明

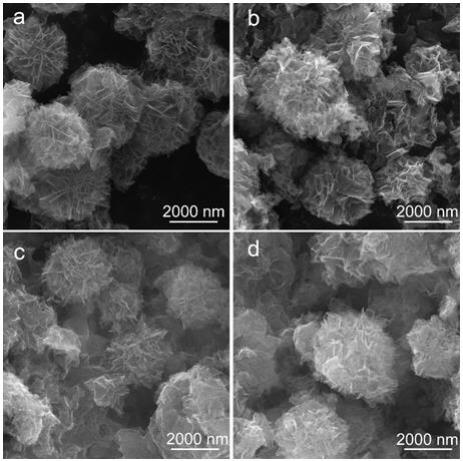

13.图1为zno纳米花,反应中间过渡态产物以及hpcnf-x材料的xrd图谱;图2为hpcnf-x材料的raman光谱图;图3为hpcnf-x材料的xps光谱图;图4为hpcnf-x材料的孔结构分析图;图5为zno纳米花材料的扫描电镜图;图6为hpcnf-x材料的扫描电镜图:(a)hpcnf-4,(b) hpcnf-5,(c) hpcnf-6,(d) hpcnf-8;

图7为hpcnf-x材料在0 ℃ (a)和25 ℃ (b)温度下co2吸附性能图。

具体实施方式

14.为了使本发明的技术目的、技术方案和实施效果更加清楚,对本发明的技术方案作出进一步的说明,但所实施例旨在解释本发明,而不能理解为对本发明的限制,实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

15.实施例1一种以zno/煤沥青为原料的氮掺杂多级孔炭纳米花材料的制备方法,过程如下:(1)zno纳米花材料的制备:采用共沉淀法制备zno纳米花材料,准确称取0.74 g (2.5 mmol) 六水合硝酸锌和1.76 g (6.8 mmol) 柠檬酸钠溶于50 ml的h2o中,室温下搅拌30 min使其完全溶解并充分混合均匀,在此搅拌过程中缓慢加入10 ml、摩尔浓度为1.25 mol/l的naoh溶液,搅拌状态下继续反应2 h,然后离心(6000 r/min,10 min)得沉淀物粉末,并用高纯水反复冲洗所得沉淀物至中性,将得到粉体放置80 ℃烘箱中干燥过夜,即得zno纳米花材料。

16.(2)多级孔炭纳米花的制备:首先称取0.1 g沥青(软化点为75 ℃),将其超声(功率为200 w)均匀溶解于20 ml 四氢呋喃溶剂中,记为溶液a;取固定质量的(依次为0.4 g、0.5 g、0.6 g、0.8 g)上述方法制备得到的zno粉末,在搅拌状态下使其均匀分散于40 ml的四氢呋喃中,并机械搅拌(500 r/min)分散20 min,记为溶液b。然后,在搅拌状态下将溶液a缓慢加入溶液b中,搅拌混合5 h使两个溶液充分混合均匀。随后,将混合均匀的溶液转移至60 ℃烘箱中至溶剂完全被蒸发得到粉末材料。将得到的粉末材料放入刚玉方舟中,将方舟置于管式炉中,通入高纯ar气(纯度为99.99%),气流量为50 ml/min,以5 ℃/min的升温速率加热至500 ℃,保温2 h,自然降至室温,取出产物置于20 ml的2 mol/l稀盐酸中浸泡反应2 h;然后,再置于60 ℃烘箱中至溶剂完全被蒸干得到中间过渡态预碳化粉末材料(在盐酸中浸泡反应,使zno和盐酸反应,原位生成zncl2,作为原位活化剂,浸泡后,原位挥发完溶剂)。将得到的粉末材料放入刚玉方舟中,将方舟置于管式炉中,通入高纯ar气,气流量为50 ml/min,以5 ℃ /min的升温速率加热至800 ℃,保温2 h,自然降至室温,取出产物置于20 ml的2 mol/l稀盐酸中浸泡反应2小时,过滤,固体再用高纯水洗至中性,于70 ℃烘箱内干燥约10 h,即得多级孔炭纳米花,记为hpcnf-x(x为zno/沥青的质量比)。

17.图1为zno纳米花,反应中间过渡态产物以及hpcnf-x材料的xrd分析。图1中(a)可知,通过共沉淀法成功获得六方晶型的zno(pdf#36-1451)。为了证明反应历程及原位活化机理,图1中(b)为制备反应过程中间产物的xrd分析。图1中(b)中(1)为zno和沥青(质量比5:1)混合后经500℃预碳化处理后产物的xrd图谱,清楚显示了六方晶相zno结构,证明预碳化过程中沥青前驱体与zno没有发生化学反应,不会破坏材料自身的晶体结构。图1中(b)中(2)为500℃预碳化处理后产物经2 m盐酸浸泡蒸发干溶剂后所得中间过渡态材料的xrd图谱,zncl2晶体结构的存在说明zno硬模板剂被盐酸溶解形成zncl2晶相,同时这些原位生成的zncl2将作为化学活化剂,刻蚀预碳化的碳层,从而形成丰富的孔隙结构。图1中(b)中(3)为500 ℃预碳化产物酸浸泡后产物进一步800 ℃碳化后产物的xrd图谱,六方晶相zno的存在表明活化过程的发生,原位zncl2晶相与还原性的c反应,被转化为zno晶相。这样的结果

进一步证明了zncl2原位活化造孔的机理。图1中(c)为hpcnf-x的xrd图谱。所有hpcnf-x材料在2θ= 26

°

和43

°

处存在衍射强度低且宽的驼峰,分别对应于碳材料的(002)和(100)晶面衍射峰,表明所有hpcnf-x材料具有无定型碳骨架结构。

18.图2为hpcnf-x材料的拉曼光谱图,主要用来进一步表征分析材料碳骨架结构及其石墨化程度。由图2可知,所有hpcnf-x材料分别在1340和1580 cm-1

处存在两处拉曼峰,前者对应于d峰,有材料内缺陷位的双共振或者无序sp2杂化碳结构引起;后者对应于g峰,源自于sp3杂化的有序石墨碳原子晶格平面内振动。d峰的强度远高于g峰强度,表明材料相对较低的石墨化度。

19.图3为hpcnf-x材料的xps光谱分析图。xps分析的主要目的在于评估hpcnf-x材料表面元素组成及相对含量。如图3中a所示,所有hpcnf-x材料均含有c, n, o三种元素。从图3中b-d可明显发现所有hpcnf-x材料表面的c, n, o元素的价态是一致的,且其含量变化随活化剂比例的增加无明显的变化。

20.图4为hpcnf-x材料的孔结构分析图。图4中a为hpcnf-x材料n2吸脱附等温线图。明显的,随着zno用量的增加,其材料具有不同的孔隙结构。在相对压力p/p0《0.01低压区,具有迅速上升的n2吸附量,表明材料具有丰富的微孔孔隙结构;同时,样品在相对压力p/p0》0.8高压区存在迅速上升的n2吸附量,表明材料存在一定量的狭缝状的介孔甚至大孔孔隙结构,这样的吸附等温线形状表明材料存在微孔、介孔和大孔的多级孔孔隙结构。图4中b和c为hpcnf-x材料的孔径分布图,可以清楚的发现材料微孔(0.5 nm

ꢀ‑

1.2 nm)、介孔(3 nm

ꢀ‑

50 nm)和大孔(50 nm

ꢀ‑

70 nm)的多级孔尺寸的孔隙结构。同时,所制备的hpcnf-4、hpcnf-5、hpcnf-6和hpcnf-8材料分别具有高的比表面积440.3 m

2 g-1

、529.7 m

2 g-1

、737.9 m

2 g-1

和795.6 m

2 g-1

。

21.图5为zno纳米花材料的扫描电镜图。如图所示,所制备的zno材料呈现出清晰的三维纳米花形貌结构,且整体颗粒尺寸相对均一,纳米花粒径~1.5 μm。

22.图6为hpcnf-x材料的扫描电镜图。如图所示,所有hpcnf-x材料都基本复制了zno模板的纳米花结构,表明原位活化造孔的过程不会破坏材料自身的形貌结构。然而,随着zno用量的增加,三维纳米花结构出现轻微的坍塌和变形,这样的结果应该归因于过渡的原位化学活化造成局部纳米片的坍塌所造成的结果。

23.图7为hpcnf-x材料co2吸附性能测试图(预处理条件:200 ℃,8 h;采用美国麦克asap2020hd88物理化学吸附仪测试)。图7中a为hpcnf-x材料在0 ℃温度下的吸附性能测试图,结果显示hpcnf-4,hpcnf-5,hpcnf-6和hpcnf-8材料在1 bar压力下分别具有2.77,3.57,3.39和3.42 mmol g-1

的co2吸附量。图7中b为hpcnf-x材料在25℃温度下的吸附性能测试图,结果表明hpcnf-4,hpcnf-5,hpcnf-6和hpcnf-8材料在1 bar压力下分别具有2.05,2.58,2.26和2.41 mmol g-1

的co2吸附量。分析比较可得,hpcnf-5材料具有最优的co2吸附性能,这样的结果得益于其出众的多级孔结构,特别是其高的微孔孔隙率和适宜的微孔孔尺寸(如图6中b所示可知)。

24.最后说明的是,本发明中,多孔炭纳米花材料构筑的相关参数可以在响应范围内调整,明显的zno/煤沥青的质量比、碳化温度、碳化时间等都可以做出相应的更换或调整。以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其

做出各种各样的改变,而不偏离所附权利要求书所限定的本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1