一种电石渣悬浮煅烧系统的制作方法

1.本发明涉及一种电石渣悬浮煅烧系统,属于电石渣烘干和煅烧技术领域。

背景技术:

2.电石渣是电石法生产乙炔的工业废弃物,主要来源于聚氯乙烯行业,据有关部门统计,我国pvc行业每年要排出电石渣约1000万吨,仅约40%电石渣得到了综合处理,其余仍以堆存或填埋为主,环境承载压力大;电石渣经过脱水后,其水分含量仍高达30%以上。电石渣主要成分为ca(oh)2,可作消石灰的替代品,但因水分高,从而造成烘干成本高,使得生产消石灰的经济效益较低。另一种常见的处理方法是作为石灰质原料生产水泥熟料,一方面水泥窑系统需重新配置以满足电石渣的高水分,同时还需要解决电石渣中氯含量较高而影响水泥窑系统生产稳定性的问题;另一方面,电石渣的运输距离跨度大,进一步制约了其成为石灰石原料这一用途。

技术实现要素:

3.本发明为了解决现有技术中存在的问题,提供一种电石渣利用效率高的制备活性石灰或过烧石灰的系统。

4.为了达到上述目的,本发明提出的技术方案为:一种电石渣悬浮煅烧系统,其特征在于:包括烘干破、悬浮预热器、高温煅烧炉和悬浮冷却器,所述悬浮预热器包括第一级预热旋风筒、第二级预热旋风筒和第三级预热旋风筒,所述悬浮冷却器包括第一级冷却旋风筒、第二级冷却旋风筒和第三级冷却旋风筒;所述烘干破出口与第一级预热旋风筒入口连接,第一级预热旋风筒下料管与第二级预热旋风筒入口连接,第二级预热旋风筒下料管与高温煅烧炉入口连接,高温煅烧炉顶部出口与第三级预热旋风筒入口连接,第三级预热旋风筒下料管上设有第二分料阀,并通过第二分料阀分别与高温煅烧炉的中部和第一级冷却旋风筒入口连接,第一级冷却旋风筒下料管与第二级冷却旋风筒入口连接,第二级冷却旋风筒下料管与第三级冷却旋风筒入口连接;所述第三级冷却旋风筒入口通入冷却风,出风口与第二级冷却旋风筒入口连接,第二级冷却旋风筒出风口与第一级冷却旋风筒入口连接,第一级冷却旋风筒出风口与高温煅烧炉底部连接,第三级预热旋风筒出风口与第二级预热旋风筒入口连接,第二级预热旋风筒出风口与烘干破入口连接;所述第一级冷却旋风筒和第二级冷却旋风筒上均设有分风口,两分风口通过风管与高温煅烧炉中部连接。

5.对上述技术方案的进一步设计为:与两分风口连接的风管上均设有阀门。

6.所述第二级预热旋风筒下料管上设有第一分料阀,并通过第一分料阀分别与高温煅烧炉的上部和下部连接。

7.所述高温煅烧炉下部设有下部燃烧器,中部设有过烧燃烧器。

8.所述烘干破入口还与电石渣储运与计量系统连接;烘干破入口与第二级预热旋风筒出风口之间的管道上设有热风炉。

9.所述第三级冷却旋风筒下料管与石灰输送与储存系统连接。

10.所述第一级预热旋风筒出风口与环保除尘系统连接。

11.本发明的有益效果在于:本发明提出一种将电石渣经过煅烧制备活性石灰或过烧石灰的系统,既可节约石灰生产所用的天然石灰石资源,实现电石渣资源的综合利用,促进循环经济发展,降低水泥成本,又可减少二氧化碳排放和废物堆存造成的污染,具有良好的经济效益、社会效益和环境效益,符合发展循环经济的要求。

12.本发明电石渣悬浮煅烧系统通过调节进入高温煅烧炉内电石渣和助燃风的位置以及比例可实现电石渣和燃料的分级煅烧,热能和电石渣的利用效率高,具有低消耗、低排放、高效率等效果。

附图说明

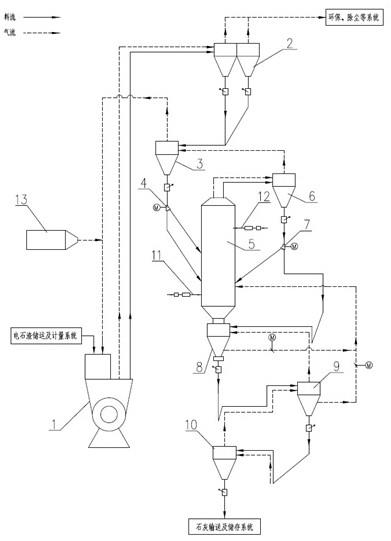

13.图1为本发明实施例的系统结构示意图。

14.图中:1是烘干破、2是第一级预热旋风筒、3是第二级预热旋风筒、4是第一分料阀、5是高温煅烧炉、6是第三级预热旋风筒、7是第二分料阀、8是第一级冷却旋风筒、9是第二级冷却旋风筒、10是第三级冷却旋风筒、11是下部燃烧器、12是过烧燃烧器、13是热风炉。

具体实施方式

15.下面结合附图以及具体实施例对本发明进行详细说明。

实施例

16.如图1所示,本实施例的电石渣悬浮煅烧系统,利用电石渣来制备活性石灰或过烧石灰;该系统包括烘干破1、悬浮预热器、高温煅烧炉5和悬浮冷却器,其中悬浮预热器包括第一级预热旋风筒2、第二级预热旋风筒3和第三级预热旋风筒4,悬浮冷却器包括第一级冷却旋风筒8、第二级冷却旋风筒9和第三级冷却旋风筒10。

17.烘干破1出口与第一级预热旋风筒2入口连接,第一级预热旋风筒2下料管与第二级预热旋风筒3入口连接,第二级预热旋风筒3下料管上设有第一分料阀4,并通过第一分料阀4分别与高温煅烧炉5的上部和下部的入口连接,高温煅烧炉5顶部出口与第三级预热旋风筒6入口连接,第三级预热旋风筒6下料管上设有第二分料阀7,并通过第二分料阀7分别与高温煅烧炉5的中部和第一级冷却旋风筒8入口连接,第一级冷却旋风筒8下料管与第二级冷却旋风筒9入口连接,第二级冷却旋风筒9下料管与第三级冷却旋风筒10入口连接;电石渣通过烘干破1烘干打散后先进入第一、第二级预热旋风筒进行两级预热处理,第二级预热旋风筒3收集下来的物料,通过第一分料阀4进入高温煅烧炉5上部和下部进行分级煅烧,并可以通过第一分料阀4调节进入高温煅烧炉5上部和下部的分配比例。在序号高温煅烧炉的下部设有下部燃烧器11,燃料在下部助燃风的作用下燃烧,为电石渣在高温煅烧炉5内煅烧分解提供热源,电石渣物料经过煅烧生成石灰,物料在高温煅烧炉5内的煅烧温度在850~1280℃左右,停留6~10s。第三级预热旋风筒6收集下来的物料,依次到第一、第二和第三级

冷却旋风筒冷却并收集,石灰的温度在多级冷却后温度可低于120℃,最后送至石灰成品输送及存储系统。

18.第三级冷却旋风筒10入口通入冷却风,出风口与第二级冷却旋风筒9入口连接,第二级冷却旋风筒9出风口与第一级冷却旋风筒8入口连接,第一级冷却旋风筒8出风口与高温煅烧炉5底部的锥部连接,为高温煅烧炉提供下部助燃风,助燃风通过高温煅烧炉5顶部出口进入第三级预热旋风筒6,第三级预热旋风筒6出风口与第二级预热旋风筒3入口连接,第二级预热旋风筒3出风口与烘干破1入口连接;第三级冷却旋风筒10通入的冷却风为空气,在冷却石灰的过程中,冷却风被第二和第一级冷却旋风筒逐级加热,并进入高温煅烧炉5中作为助燃热空气,高温煅烧炉5的烟气和物料通过顶部出口的风管进入第三级预热旋风筒6,经气固分离后,物料从第三级预热旋风筒6出料口收集进入冷却旋风筒多级冷却,而烟气则从第三级预热旋风筒6出风口进入第二级预热旋风筒3,作为第二级预热旋风筒3的预热热源,对第一级预热旋风筒2收集下来的物料进行预热,气体和物料进入第二级预热旋风筒3气固分离后,气体进入烘干破1中,为烘干破1烘干提供热源,经过烘干破烘干打散后的物料随气体进入第一级预热旋风筒2进行气固分离,出口废气温度在220℃以下,通过第一级预热旋风筒2的出风口进入环保除尘系统进行烟气处理后最终从烟囱排出。

19.本实施例中,第一级冷却旋风筒8和第二级冷却旋风筒9上均设有分风口,两分风口通过风管与高温煅烧炉5中部连接;由于在高温煅烧炉5的下部设有还原区,由于高温煅烧炉5需要通入足够的助燃风带动物料悬浮并从顶部出口流出,因此通入高温煅烧炉5的风量较大,且集中,导致高温煅烧炉5的下部还原区的空气过剩,燃料燃烧不充分,对物料煅烧效果差,石灰生成效率低,且nox排放量增多;本实施例通过分风口将原通入高温煅烧炉5底部的助燃风分出一部分通入高温煅烧炉5中部,使助燃风与燃料接触更为均匀,燃料燃烧充分,在通入助燃风总量不变的情况下实现燃料高温煅烧炉5底部和中部的分级燃烧,解决了空气过剩的情况,并能降低系统的nox排放,同时燃料在高温煅烧炉5底部和中部的分级燃烧与通过第一分料阀4进入高温煅烧炉5上部和下部的物料配合,实现物料的分级煅烧,煅烧效果好,资源利用率高。与两分风口连接的风管上均设有阀门,用于调整到高温煅烧炉5中部的分风比例。

20.本实施例在制备过烧石灰时,利用第三级预热旋风筒6下料管上的第二分料阀7,可将30~70%煅烧后的石灰返回高温煅烧炉5进行循环煅烧,同时通过在高温煅烧炉5中部设置的过烧燃烧器12,配合高温煅烧炉5中部通入的助燃风,提高高温煅烧炉5中上部的温度,实现石灰的过烧。

21.本实施例在烘干破1进口与电石渣储运与计量系统连接,用于通入电石渣;烘干破1入口与第二级预热旋风筒3出风口之间的管道上设有热风炉13,作为烘干热量的补充,可适用于电石渣原料水分较高的情况。

22.本发明的技术方案不局限于上述各实施例,凡采用等同替换方式得到的技术方案均落在本发明要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1