一种高强度的原状盾构渣土免烧制品及其制备方法与流程

1.本发明涉及盾构渣土处理技术,具体涉及一种高强度的原状盾构渣土免烧制品及其制备方法,属于盾构渣土资源化处理技术领域。

背景技术:

2.随着我国地铁交通的飞速发展,如何有效处置盾构渣土已成为地铁施工中最为突出的问题之一。目前国内外研究人员把盾构渣土运用在制作陶粒、烧结砖等原材料,或使用其进行回填,或以经过前期处理后的盾构渣土为原料通过碱激发胶凝材料使用压制成型方式固化,被认为是一种可实现废弃物资源化利用,降低渣土免烧制品成本,且生产工艺简单并符合低碳节能的可持续发展要求的一种新型建筑砌块。目前以盾构渣土为原料制作免烧砖的方式多为先将原状盾构渣土进行干燥研磨处理,通过压制成型进行制作。制作过程中存在能耗较大与大规模应用中存在局限性等缺陷。进一步地,随着当今普通硅酸盐水泥的广泛使用,其对环境的影响也逐渐凸显。普通硅酸盐水泥的生产对大气中排放大量co2,用地聚物来代替部分普通硅酸盐水泥可有效降低水泥对环境的影响,且地聚物具有能有效利用工业废弃物、生产过程简单、和能耗低等优点,被认为是很有发展前景的一种新型凝胶材料。

3.地聚物是一类新型的环境友好型替代胶凝材料。目前,地聚物的主要原材料为富含硅铝质组分的粉煤灰、粒化高炉矿渣粉等工业固废。由于原材料来源广泛,且均为工业生产过程中副产物,因此其有效的硅铝比范围不尽相同。已有的研究表明,只有硅铝比在合理范围时,通过地聚合反应得到的产物才能获得较为优良的综合性能。另一方面,地聚物原材料的颗粒粒径因其产生过程不同而分布范围较大,从几微米到几百微米甚至毫米级,粒径过大时其地聚合反应程度可能仅限于材料表面,而粒径较小时,则需要的液固比较高,才能获得较大的流动性,达到较好的拌合工作性。此外,地聚物制备通常需要大量的碱激发剂,因而导致目前地聚物材料的成本较高。

4.近年来,越来越多的研究聚焦于纳米技术在土木工程中的应用,一方面通过无定型纳米二氧化硅可调节体系的硅铝比,可制备较优性能的地聚物;另一方面,相对于常规地聚物原料中的硅质组分,无定型纳米二氧化硅相具有较高的表面积与体积比,这使得它们化学性质活跃,反应更为彻底,可有效降低碱激发剂用量。同时地聚物中掺入适量的无定型纳米二氧化硅可通过化学效应,如可加速反应、降低材料孔隙率、改善界面过渡区,以及物理效应,如作为非反应性颗粒填充孔隙,从而优化地聚物力学性能与耐久性能。相关研究已表明,无定型纳米二氧化硅已广泛用于地聚物研究,但目前市面上的纳米二氧化硅大部分为固态粉末状,对地聚物拌合性能有较大的影响,且小部分液态溶胶型纳米二氧化硅将不可避免的发生缩聚反应,导致其出现团聚、保存、失效等问题,最终导致其对地聚物的影响减弱。同时,目前以盾构渣土为原料制作免烧砖的方式多为先将原状盾构渣土进行干燥研磨处理,通过压制成型进行制作。制作过程中存在能耗较大与大规模应用中存在局限性等缺陷。专利申请号201910936744.7《高强度的渣土免烧制品及其制备方法》公开了一种渣土

免烧制品的制作方法及配比,在该制作方法中,其一盾构渣土需要前期进行干燥、研磨和筛分等一系列前期处理,其二其胶凝材料只选择使用高炉矿渣,由于实际工程高炉矿渣的利用率的提高,使得其价格上升,这两点造成渣土免烧制品的成本过大,能耗较高。另一方面渣土免烧制品需要采用液压试验件加压成型,造成其大规模应用中存在局限性。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种高强度的原状盾构渣土免烧制品及其制备方法,本发明通过将无机酸酯进行水解得均匀的无定型原生纳米二氧化硅溶胶,并将该溶胶与地聚物浆体中进行混合,通过原位生成的无定型原生纳米二氧化硅调节体系的硅铝比,可制备较优性能的地聚物;然后将优化后的地聚物包裹于原状盾构渣土表面,通过粉煤灰和矿渣与碱的反应生成无定型的胶凝物质连接原状盾构渣土颗粒,填补孔隙,从而提升免烧制品强度。

6.为实现上述目的,本发明所采用的技术方案具体如下所述:

7.根据本发明的第一种实施方案,提供一种高强度的原状盾构渣土免烧制品。

8.一种高强度的原状盾构渣土免烧制品,该原状盾构渣土免烧制品包括原状盾构渣土、凝胶材料以及无定型原生纳米二氧化硅溶胶。其中原状盾构渣土与凝胶材料的含量比为1:1.8-5,优选为1:2-4。所述无定型原生纳米二氧化硅溶胶的含量为凝胶材料的1-10wt%,优选为3-8wt%。

9.作为优选,所述凝胶材料包括28-45(优选为30-40)重量份的粉煤灰、10-20(优选为12-18)重量份的矿渣、15-30(优选为18-25)重量份的碱激发剂、0-1.5(优选0.5-1.2)重量份的减水剂以及1-3.5(优选为1.5-3)重量份的水。

10.作为优选,所述原状盾构渣土的含水率为20-55%,优选为25-50%,更优选为30-45%。

11.作为优选,所述矿渣为高炉矿渣。所述碱激发剂为水玻璃和/或氢氧化钠。所述减水剂为聚羟酸类减水剂。

12.作为优选,所述无定型原生纳米二氧化硅溶胶是通过将无机酸酯进行水解后得到的,优选所述无定型原生纳米二氧化硅溶胶是通过将硅酸酯在酸催化的条件下进行水解后得到的,进一步优选所述无定型原生纳米二氧化硅溶胶是通过将正硅酸乙酯在盐酸的催化的条件下进行水解后得到的。

13.作为优选,所述无定型原生纳米二氧化硅溶胶通过以下方法制备获得:先将甘油加入到去离子水中,然后加入硅酸酯,搅拌均匀,获得混合液。将混合液与原状盾构渣土、凝胶材料、水混合均匀,搅拌,边搅拌边加入酸溶液。混合液中的硅酸酯在甘油和酸的共同作用下逐步水解,获得无定型原生纳米二氧化硅。而且无定型原生纳米二氧化硅即时与原状盾构渣土、凝胶材料混合均匀。

14.根据本发明的第二种实施方案,提供一种高强度的原状盾构渣土免烧制品的制备方法。

15.一种制备高强度的原状盾构渣土免烧制品的方法或制备如第一种实施方案所述高强度的原状盾构渣土免烧制品的方法,该方法包括如下步骤:

16.a1)将硅酸酯在酸的催化作用下进行水解反应,获得含无定型原生纳米二氧化硅

溶胶的混合体系i。

17.a2)将粉煤灰、矿渣、碱激发剂、水混合均匀获得一次混合料ia。然后向一次混合料ia中加入减水剂和步骤a1)制备的含无定型原生纳米二氧化硅溶胶的混合体系i并混合均匀获得二次混合料ib。再然后向二次混合料ib中加入原状盾构渣土继续混合均匀获得三次混合料ic。最后将三次混合料ic依次经注浆装模、脱模养护后得到高强度的原状盾构渣土免烧制品。

18.或者,

19.该方法包括如下步骤:

20.b1)先将甘油加入到去离子水中,然后加入硅酸酯,搅拌均匀,获得混合液ii。

21.b2)将粉煤灰、矿渣、碱激发剂、水混合均匀获得一次混合料iia。然后向一次混合料iia中加入步骤b1)制备的混合液ii并混合均匀获得二次混合料iib。再然后向二次混合料iib中加入原状盾构渣土继续混合均匀获得三次混合料iic。

22.b3)搅拌的同时,向三次混合料iic中加入酸溶液。混合液ii中的硅酸酯在甘油和酸的共同作用下逐步水解,获得无定型原生纳米二氧化硅溶胶和二氯丙醇。生成的无定型原生纳米二氧化硅溶胶、二氯丙醇与三次混合料iic中的其他物质即时反应,然后再依次经注浆装模、脱模养护后得到高强度的原状盾构渣土免烧制品。

23.作为优选,所述硅酸酯为正硅酸乙酯。所述酸为盐酸。所述矿渣为高炉矿渣。所述碱激发剂为水玻璃和/或氢氧化钠。所述减水剂为聚羟酸类减水剂。

24.作为优选,在步骤a1)中,酸的加入量为使得水解体系的ph为1-4,优选ph为2-3。

25.作为优选,在步骤a2)中,所述粉煤灰、矿渣、碱激发剂、水加入量的质量比为28-45(优选30-40):10-20(优选12-18):15-30(优选18-25):1-3.5(优选1.5-3)。所述原状盾构渣土的加入量与粉煤灰、矿渣、碱激发剂、水总加入量的质量比为1:1.8-5,优选为1:2-4。所述无定型原生纳米二氧化硅溶胶的加入量为粉煤灰、矿渣、碱激发剂、水以及减水剂总加入量的1-10wt%,优选为3-8wt%。

26.作为优选,在步骤b1)中,甘油的加入量与硅酸酯的加入量的体积比为0.2-10:1,优选为0.5-5:1。

27.作为优选,在步骤b2)中,粉煤灰、矿渣、碱激发剂、水加入量的质量比为28-45(优选30-40):10-20(优选12-18):15-30(优选18-25):1-3.5(优选1.5-3)。混合液ii的加入量为粉煤灰、矿渣、碱激发剂以及水总加入量的3-30wt%,优选为5-15wt%。所述原状盾构渣土的加入量与粉煤灰、矿渣、碱激发剂、水总加入量的质量比为1:1.8-5,优选为1:2-4。

28.作为优选,在步骤b3)中,酸溶液的加入量与甘油和硅酸酯总加入量的摩尔比为5-20:1,优选为6-12:1。

29.作为优选,在加入原状盾构渣土前,需控制所述原状盾构渣土的含水率为20-55%,优选为25-50%,更优选为30-45%。

30.作为优选,步骤a1)-步骤a2)具体为:先将硅酸酯加入到去离子水中,再加入酸调节反应体系至酸性,然后将反应体系于50-75℃(优选为60-70℃)温度下以800-1300r/min(优选为900-1200r/min)的搅拌速率搅拌进行水解反应,反应完成后,获得含无定型原生纳米二氧化硅溶胶的混合体系i。再然后先将粉煤灰和矿渣混合均匀,加入水和事先配置好的碱激发剂并搅拌混合均匀(例如低速搅拌1-10min)获得一次混合料ia。然后向一次混合料

ia中加入减水剂和刚制备好的含无定型原生纳米二氧化硅溶胶的混合体系i并搅拌混合均匀(例如先低速搅拌1-12min,然后再高速搅拌1-10min)获得二次混合料ib。再然后向二次混合料ib中加入调节至规定含水量的原状盾构渣土继续混合均匀(例如强力搅拌1-15min)获得三次混合料ic。再然后将三次混合料ic注浆装模成型,并震动至无气泡冒出,然后盖上塑料薄膜,并在35-50℃(优选为40-45℃)下养护12-48h(优选为18-36h)后使用脱模机直接脱模,最后再包上塑料薄膜在35-50℃(优选为40-45℃)下养护至规定龄期后得到高强度的原状盾构渣土免烧制品。

31.或

32.作为优选,步骤b1)-步骤b3)具体为:先将甘油加入到去离子水中,然后加入硅酸酯,搅拌均匀,获得混合液ii。再然后先将粉煤灰和矿渣混合均匀,加入水和事先配置好的碱激发剂并搅拌混合均匀(例如低速搅拌1-10min)获得一次混合料iia。再然后向一次混合料iia中加入步骤b1)制备的混合液ii并混合均匀(例如先低速搅拌1-12min,然后再高速搅拌1-10min)获得二次混合料iib。再然后向二次混合料iia中加入调节至规定含水量的原状盾构渣土继续混合均匀(例如强力搅拌1-15min)获得三次混合料iic。在搅拌的同时,向三次混合料iic中加入酸溶液。混合液ii中的硅酸酯在甘油和酸的共同作用下逐步水解,获得无定型原生纳米二氧化硅溶胶和二氯丙醇。生成的无定型原生纳米二氧化硅溶胶、二氯丙醇与三次混合料iic中的其他物质即时反应,然后再将反应混合料注浆装模成型,并震动至无气泡冒出,然后盖上塑料薄膜,并在35-50℃(优选为40-45℃)下养护12-48h(优选为18-36h)后使用脱模机直接脱模,最后再包上塑料薄膜在35-50℃(优选为40-45℃)下养护至规定龄期后得到高强度的原状盾构渣土免烧制品。

33.在现有技术中,地聚物原材料的颗粒粒径因其产生过程不同而分布范围较大,从几微米到几百微米甚至毫米级,粒径过大时其地聚合反应程度可能仅限于材料表面,而粒径较小时,则需要的液固比较高,才能获得较大的流动性,达到较好的拌合工作性。此外,地聚物制备通常需要大量的碱激发剂,因而导致目前地聚物材料的成本较高。进而导致地聚物协同处理盾构渣土成本较高;其次,现有技术中通过采用无定型纳米二氧化硅可调节地聚物体系的硅铝比衣优化其性能,但是目前市面上的纳米二氧化硅大部分为固态粉末状,对地聚物拌合性能有较大的影响,且小部分液态溶胶型纳米二氧化硅将不可避免的发生缩聚反应,导致其出现团聚、保存、失效等问题,最终导致其对地聚物的优化效果不佳。

34.在本发明中,地聚物材料是在碱性条件下发生地聚合反应,由硅铝酸盐形成的sio4四面体和alo4四面体相互交错搭接形成三维网络结构的无机高聚合物凝胶材料。地聚物可以看成一种由粉煤灰和废弃矿渣等廉价副产物制作的新型水泥;本发明将地聚物包裹于盾构渣土表面,通过粉煤灰和高炉矿渣与碱的反应生成无定型的胶凝物质,连接盾构渣土颗粒,填补孔隙,从而提升盾构渣土免烧制品的强度。

35.在本发明中,本发明通过将无机酸酯(例如正硅酸乙酯)在酸(例如盐酸)催化条件下进行水解得到含无定型原生纳米二氧化硅溶胶的混合体系,然后将水解所得的含无定型原生纳米二氧化硅溶胶的混合体系加入搅拌中的地聚物浆体中混合均匀。一方面,通过原位生成的无定型纳米二氧化硅调节地聚物体系的硅铝比,可制备较优性能的地聚物;另一方面,相对于常规地聚物原料中的硅质组分,纳米级无定型二氧化硅比表面积更大,反应活性更高,反应更为彻底,可以有效降低碱激发剂用量,同时地聚物产物可以填充材料内部孔

隙,从而优化地聚物力学性能与耐久性能。进一步的,相对于常规的干粉状纳米二氧化硅溶胶,本发明方案的优势在于所提供的无定型原生纳米二氧化硅溶胶在水解阶段和地聚物反应阶段均可生成,不仅可以有效避免市售纳米材料的团聚、保存、失效等问题,同时由于在地聚物反应阶段不断消耗纳米二氧化硅而促进新一批的纳米二氧化原位生成,使得地聚物的拌合性能更优,体系更加均匀,可有效降低纳米材料的团聚,从而提高纳米材料的改性效率;此外,在同样的拌合性能下,溶胶型纳米材料的需水量远低于干粉状纳米二氧化硅,因而强度可以大大提高。

36.在本发明中,将甘油和硅酸酯进行混合获得混合液,在混合液与凝胶材料搅拌混合的过程中,在甘油的保护作用下,能够避免硅酸酯与凝胶材料中的碱性物质发生反应,进而使得硅酸酯能够尽可能多的快速分散到凝胶材料中,为后续生成无定型原生纳米二氧化硅溶胶并提高其在凝胶材料中的分散性打下良好基础;相对于直接将无定型原生纳米二氧化硅溶胶分散在凝胶材料中而言,直接将硅酸酯在甘油的保护下分散到凝胶材料中,分散效果更佳,进而使得后续原位生成的无定型原生纳米二氧化硅溶胶在整个凝胶材料中从一开始就处于非常均匀的分散状态,进而大大提高了其对地聚物的促进作用,进一步提高地聚物的强度。此时,甘油起到保护剂的作用,可以控制硅酸酯的水解速度,也能保证逐步得到无定型原生纳米二氧化硅溶胶。随着水解的一步步进行,生成的无定型原生纳米二氧化硅溶胶即时分散到凝胶材料中,从而彻底的避免了无定型原生纳米二氧化硅溶胶的团聚。

37.在本发明中,甘油除了能够保护和促进硅酸酯在凝胶材料中的分散外,在后续硅酸酯在酸的催化作用下生成无定型原生纳米二氧化硅溶胶的过程中,在甘油的作用下,硅酸酯缓慢释放生成生成无定型原生纳米二氧化硅溶胶,同时甘油与盐酸反应生成二氯丙醇,二氯丙醇与凝胶材料中激发的硅铝等进行复合,进而在不添加减水剂和低水用量的条件下也能够提高凝胶材料的聚合密度,降低地聚物的坍落度损失。此过程中,甘油作为反应原料,生成二氯丙醇;首先,二氯丙醇可以起到减水剂的作用,不需额外添加减水剂,减少了助剂的添加;其次,二氯丙醇与凝胶材料中激发的硅铝产生反应,提高凝胶材料的聚合密度,降低地聚物的坍落度损失,起到协同作用。

38.在本发明中,本发明通过控制无定型原生纳米二氧化硅在其效果较优时加入至地聚物桨体中,该纳米二氧化硅的生成是在原位进行地,纳米二氧化硅的生成和地聚物生成几乎是同时进行。因此纳米二氧化硅能因其无定形特性和高比表面积而使得地聚合物基体具有更高的“聚合度”,有效促进地聚合反应的程度,同时由于在地聚物反应阶段不断消耗纳米二氧化硅的同时又不断促进新一批的纳米二氧化原位生成,整体改性效果明显优于市售纳米材料。在不影响盾构渣土免烧制品的前提下,能够消纳更多的盾构渣土。

39.在本发明中,原状盾构渣土的含水率需控制在为20-55%(优选为25-50%,更优选为30-45%)左右,一般情况下,是需要向原状盾构土中额外加入一定量的水即可,根据实际情况进行合理调节。

40.在本发明中,所述减水剂为聚羟酸系减水剂,该聚羟酸系减水剂分子结构中的磺酸基、羟基等负离子基团,产生的静电斥力可以贡献于胶凝材料粒子的分散。因此聚羟酸系减水剂的加入可以减少地聚物的用水量,从而调高地聚物的密实性,有利于强度与耐久性的提高。且聚羟酸系减水剂相比于其他减水剂具有更大的减水率以及控制坍落度损失的功能。

41.与现有技术相比较,本发明的有益技术效果如下:

42.1:本发明采用无定型原生纳米二氧化硅溶胶优化地聚物获得,不仅可以有效避免市售纳米材料的团聚、保存、失效等问题,同时使得地聚物的拌合性能更优,体系更加均匀,可有效降低纳米材料的团聚,从而提高纳米材料的改性效率;此外,在同样的拌合性能下,溶胶型纳米材料的需水量远低于干粉状纳米二氧化硅,因而强度可以大大提高。

43.2:本发明通过地聚物/纳米二氧化硅复合材料与聚羟酸系减水剂通过浇筑成型的方式共同固化盾构渣土,通过粉煤灰和矿渣与碱的反应生成无定型的胶凝物质,连接盾构渣土颗粒,填补孔隙,从而大大提升了盾构渣土免烧制品的强度,获得了高强度的渣土免烧制品。

44.3:本发明还通过利用甘油和硅酸酯的复配使用,一方面大大提高了硅酸酯在凝胶材料中的有效分散,保障了后续生成的无定型原生纳米二氧化硅溶胶对凝胶材料的增效作用,其次通过甘油的保护,硅酸酯与酸作用速率可控,同时副产物二氯丙醇还能够起到减水剂的作用,大大提高了地聚物的整体性能。

附图说明

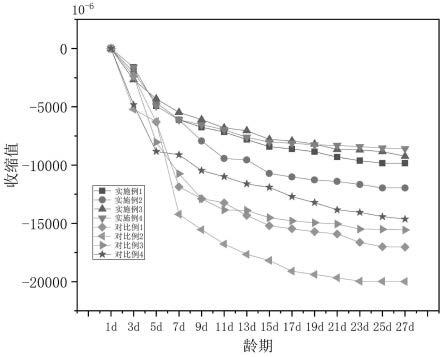

45.图1为各实施例和各对比例盾构渣土免烧制品各龄期收缩值变化对比图。

46.图2为实施例1高强度的原状盾构渣土免烧制品的实物破坏形态图。

47.图3为实施例2高强度的原状盾构渣土免烧制品的实物破坏形态图。

48.图4为对比例1原状盾构渣土免烧制品的实物破坏形态图。

49.图5为对比例2原状盾构渣土免烧制品的实物破坏形态图。

具体实施方式

50.下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

51.一种制备高强度的原状盾构渣土免烧制品的方法,该方法包括如下步骤:

52.a1)将硅酸酯在酸的催化作用下进行水解反应,获得含无定型原生纳米二氧化硅溶胶的混合体系i。

53.a2)将粉煤灰、矿渣、碱激发剂、水混合均匀获得一次混合料ia。然后向一次混合料ia中加入减水剂和步骤a1)制备的含无定型原生纳米二氧化硅溶胶的混合体系i并混合均匀获得二次混合料ib。再然后向二次混合料ib中加入原状盾构渣土继续混合均匀获得三次混合料ic。最后将三次混合料ic依次经注浆装模、脱模养护后得到高强度的原状盾构渣土免烧制品。

54.或者,

55.该方法包括如下步骤:

56.b1)先将甘油加入到去离子水中,然后加入硅酸酯,搅拌均匀,获得混合液ii。

57.b2)将粉煤灰、矿渣、碱激发剂、水混合均匀获得一次混合料iia。然后向一次混合料iia中加入步骤b1)制备的混合液ii并混合均匀获得二次混合料iib。再然后向二次混合料iib中加入原状盾构渣土继续混合均匀获得三次混合料iic。

58.b3)搅拌的同时,向三次混合料iic中加入酸溶液。混合液ii中的硅酸酯在甘油和

酸的共同作用下逐步水解,获得无定型原生纳米二氧化硅溶胶和二氯丙醇。生成的无定型原生纳米二氧化硅溶胶、二氯丙醇与三次混合料iic中的其他物质即时反应,然后再依次经注浆装模、脱模养护后得到高强度的原状盾构渣土免烧制品。

59.作为优选,所述硅酸酯为正硅酸乙酯。所述酸为盐酸。所述矿渣为高炉矿渣。所述碱激发剂为水玻璃和/或氢氧化钠。所述减水剂为聚羟酸类减水剂。

60.作为优选,在步骤a1)中,酸的加入量为使得水解体系的ph为1-4,优选ph为2-3。

61.作为优选,在步骤a2)中,所述粉煤灰、矿渣、碱激发剂、水加入量的质量比为28-45(优选30-40):10-20(优选12-18):15-30(优选18-25):1-3.5(优选1.5-3)。所述原状盾构渣土的加入量与粉煤灰、矿渣、碱激发剂、水总加入量的质量比为1:1.8-5,优选为1:2-4。所述无定型原生纳米二氧化硅溶胶的加入量为粉煤灰、矿渣、碱激发剂、水以及减水剂总加入量的1-10wt%,优选为3-8wt%。

62.作为优选,在步骤b1)中,甘油的加入量与硅酸酯的加入量的体积比为0.2-10:1,优选为0.5-5:1。

63.作为优选,在步骤b2)中,粉煤灰、矿渣、碱激发剂、水加入量的质量比为28-45(优选30-40):10-20(优选12-18):15-30(优选18-25):1-3.5(优选1.5-3)。混合液ii的加入量为粉煤灰、矿渣、碱激发剂以及水总加入量的3-30wt%,优选为5-15wt%。所述原状盾构渣土的加入量与粉煤灰、矿渣、碱激发剂、水总加入量的质量比为1:1.8-5,优选为1:2-4。

64.作为优选,在步骤b3)中,酸溶液的加入量与甘油和硅酸酯总加入量的摩尔比为5-20:1,优选为6-12:1。

65.作为优选,在加入原状盾构渣土前,需控制所述原状盾构渣土的含水率为20-55%,优选为25-50%,更优选为30-45%。

66.作为优选,步骤a1)-步骤a2)具体为:先将硅酸酯加入到去离子水中,再加入酸调节反应体系至酸性,然后将反应体系于50-75℃(优选为60-70℃)温度下以800-1300r/min(优选为900-1200r/min)的搅拌速率搅拌进行水解反应,反应完成后,获得含无定型原生纳米二氧化硅溶胶的混合体系i。再然后先将粉煤灰和矿渣混合均匀,加入水和事先配置好的碱激发剂并搅拌混合均匀(例如低速搅拌1-10min)获得一次混合料ia。然后向一次混合料ia中加入减水剂和刚制备好的含无定型原生纳米二氧化硅溶胶的混合体系i并搅拌混合均匀(例如先低速搅拌1-12min,然后再高速搅拌1-10min)获得二次混合料ib。再然后向二次混合料ib中加入调节至规定含水量的原状盾构渣土继续混合均匀(例如强力搅拌1-15min)获得三次混合料ic。再然后将三次混合料ic注浆装模成型,并震动至无气泡冒出,然后盖上塑料薄膜,并在35-50℃(优选为40-45℃)下养护12-48h(优选为18-36h)后使用脱模机直接脱模,最后再包上塑料薄膜在35-50℃(优选为40-45℃)下养护至规定龄期后得到高强度的原状盾构渣土免烧制品。

67.或

68.作为优选,步骤b1)-步骤b3)具体为:先将甘油加入到去离子水中,然后加入硅酸酯,搅拌均匀,获得混合液ii。再然后先将粉煤灰和矿渣混合均匀,加入水和事先配置好的碱激发剂并搅拌混合均匀(例如低速搅拌1-10min)获得一次混合料iia。再然后向一次混合料iia中加入步骤b1)制备的混合液ii并混合均匀(例如先低速搅拌1-12min,然后再高速搅拌1-10min)获得二次混合料iib。再然后向二次混合料iia中加入调节至规定含水量的原状

盾构渣土继续混合均匀(例如强力搅拌1-15min)获得三次混合料iic。在搅拌的同时,向三次混合料iic中加入酸溶液。混合液ii中的硅酸酯在甘油和酸的共同作用下逐步水解,获得无定型原生纳米二氧化硅溶胶和二氯丙醇。生成的无定型原生纳米二氧化硅溶胶、二氯丙醇与三次混合料iic中的其他物质即时反应,然后再将反应混合料注浆装模成型,并震动至无气泡冒出,然后盖上塑料薄膜,并在35-50℃(优选为40-45℃)下养护12-48h(优选为18-36h)后使用脱模机直接脱模,最后再包上塑料薄膜在35-50℃(优选为40-45℃)下养护至规定龄期后得到高强度的原状盾构渣土免烧制品。

69.实施例1

70.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

71.在烧杯中倒入500ml的去离子水,然后加入0.15ml 1.6m的盐酸作为催化剂调节ph值到3,再加入75ml正硅酸乙酯在60℃的温度下以1100r/min的搅拌强烈搅拌使两者混合均匀,获得无定型原生纳米二氧化硅溶胶备用(制作完成后的无定型原生纳米二氧化硅溶胶一般需在1h内加入到地聚物桨体中)。

72.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水以及21.75重量份的碱激发剂混合并低速搅拌2min使其混合均匀;再加入2.98重量份的无定型原生纳米二氧化硅溶胶,先低速搅拌3min,然后再高速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为30%且已经打散的原状盾构渣土,并进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得高强度的原状盾构渣土免烧制品。

73.实施例2

74.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

75.在烧杯中倒入500ml的去离子水,然后加入0.15ml 1.6m的盐酸作为催化剂调节ph值到3,再加入75ml正硅酸乙酯在60℃的温度下以1100r/min的搅拌强烈搅拌使两者混合均匀,获得无定型原生纳米二氧化硅溶胶备用(制作完成后的无定型原生纳米二氧化硅溶胶一般需在1h内加入到地聚物桨体中)。

76.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水以及21.75重量份的碱激发剂混合并低速搅拌2min使其混合均匀;再加入0.1重量份的减水剂和2.98重量份的无定型原生纳米二氧化硅溶胶,先低速搅拌3min,然后再高速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为35%且已经打散的原状盾构渣土,并过进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得高强度的原状盾构渣土免烧制品。

77.实施例3

78.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

79.在烧杯中倒入500ml的去离子水,然后加入0.15ml 1.6m的盐酸作为催化剂调节ph值到3,再加入75ml正硅酸乙酯在60℃的温度下以1100r/min的搅拌强烈搅拌使两者混合均匀,获得无定型原生纳米二氧化硅溶胶备用(制作完成后的无定型原生纳米二氧化硅溶胶一般需在1h内加入到地聚物桨体中)。

80.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水以及21.75重量份的碱激发剂混合并低速搅拌2min使其混合均匀;再加入0.2重量份的减水剂和2.98重量份的无定型原生纳米二氧化硅溶胶,先低速搅拌3min,然后再高速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为40%且已经打散的原状盾构渣土,并过进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得高强度的原状盾构渣土免烧制品。

81.实施例4

82.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

83.在烧杯中倒入500ml的去离子水,然后加入110ml甘油和75ml正硅酸乙酯并搅拌混合均匀,获得混合液备用。

84.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水以及21.75重量份的碱激发剂混合并低速搅拌2min使其混合均匀,再加入3.7重量份的混合液,先低速搅拌3min,然后再高速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为35%且已经打散的原状盾构渣土,并过进行强力搅拌4min后获得混合料;在搅拌的同时,向混合料中加入15重量份4mol/l的盐酸溶液;搅拌混合均匀后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后包上塑料薄膜在40℃下养护至规定龄后获得高强度的原状盾构渣土免烧制品。

85.对比例1

86.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

87.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水以及21.75重量份的碱激发剂混合并低速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为30%且已经打散的原状盾构渣土,并进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得原状盾构渣土免烧制品。

88.对比例2

89.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

90.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水、21.75重量份的碱激发剂以及0.1重量份的减水剂混合并

低速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为35%且已经打散的原状盾构渣土,并进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得原状盾构渣土免烧制品。

91.对比例3

92.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

93.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水、21.75重量份的碱激发剂以及0.2重量份的减水剂混合并低速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为40%且已经打散的原状盾构渣土,并进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得原状盾构渣土免烧制品。

94.对比例4

95.将100重量份标准模数3.3的水玻璃与15重量份99%浓度的固体氢氧化钠混合均匀,放置24h后作为碱激发剂使用。

96.将35重量份的粉煤灰、15重量份的高炉矿渣混合并低速搅拌2min使其混合均匀,然后再与2.17重量份的去离子水以及21.75重量份的碱激发剂混合并低速搅拌2min使其混合均匀;再加入2.98重量份的直接通过市场购买获得的纳米二氧化硅溶胶,先低速搅拌3min,然后再高速搅拌2min使其混合均匀;最后再加入29.76重量份、含水量为35%且已经打散的原状盾构渣土,并进行强力搅拌4min后获得混合料;最后将混合料注浆装模成型,并在震动台上震动至无气泡冒出,盖上塑料薄膜,在40℃下养护24小时使用脱模机直接脱模,最后,包上塑料薄膜在40℃下养护至规定龄后获得的原状盾构渣土免烧制品。

97.性能测试

98.对实施例1-3制备的高强度的原状盾构渣土免烧制品以及对比例1-3制备的原状盾构渣土免烧制品进行性能测试:

99.收缩值根据jgj/t 70-2009《建筑砂浆基本性能试验方法标准》的方法进行测定。

100.流动性测试采用astm c230中流动稠度试验台的方法。

101.测试结果如下表所示:

[0102][0103]

从说明书附图1可以看出,随着无定型原生纳米二氧化硅溶胶的掺入可以看出,随着龄期的增大,固化土(原状盾构渣土免烧制品)的收缩值在前7天发展较快,在7天后慢慢趋于平稳,加入无定型原生纳米二氧化硅溶胶的实施例1-3固化土制品27d收缩值分别降低了43%、40%与41%,固化土制品的收缩有了明显的变小,这可能是由于盾构渣土的加入减少了试件中的收缩应力,使得其小于机体自身的抗拉强度,从而自身的微裂缝减少;另一方面随着纳米材料的加入使得微裂缝以及微孔隙得到填充,进而改善了收缩性能。

[0104]

从说明书附图2-5可以看出,无定型原生纳米二氧化硅溶胶的实施例1-2制得的固化土相对于对比例1-2制得的固化土明显破坏较少,试件较为完整。图4-5对比例为典型的破裂形态,立方体端头处于应力集中影响范围内,随着应力的增大,轴向变形同步增大,试块的外表面的开始崩裂,最后上下形成一对核,破坏面是上下近以对称的一对锥体。而加入无定型原生纳米二氧化硅溶胶的图2-3为部分缺陷破坏。说明其稳定性较强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1