一种二维纳米片的制备工艺

1.本发明涉及一种二维纳米片的制备工艺,特别涉及一种具有由取向微纳米纤维或微纳米条带构成的多级结构纳米片的近场静电纺丝制备工艺。

背景技术:

2.电子器件的微型化和多功能化发展,迫切需要能够制备纳米尺寸的多功能无机陶瓷材料。与纳米颗粒和纳米纤维相比,二维纳米片具有很强的形状各向异性,使得其物理化学性质也呈现各向异性特性,即沿面内和面外方向表现出截然不同的力学、电学、热学、光学等物理化学性质。由于其优异的各向异性特性,其往往可以作为填料与其它有机无机材料复合,能够提升复合材料的力学和物理化学性质,在生物医学、过滤、传感、催化、储能等领域具有极为重要的应用前景,逐渐引起了人们广泛关注。其中,石墨烯纳米片、氮化硼纳米片是最为典型的二维纳米材料,其在面内方向具有优良的导热性、电学性能,现已在传感器、储能器件等方面取得了广泛应用。近年来,铁电、铁磁、多铁材料纳米片因其优异的介电、压电、铁电和室温磁电性能,在储能、俘能、磁共振成像等领域具有潜在应用前景。因此,制备具有较大高宽比、高比表面积,以及优异各向异性的二维纳米片,对多功能微型电子器件开发和应用有着极为重要的意义。

3.目前,二维纳米片的制备方法主要包括分子束外延法、热蒸发法、溶液剥离法,以及水热生长法等。其中,分子束外延法的设备昂贵且真空度要求很高,晶体生长参数难以控制;热蒸发法虽然耗材少、工艺过程相对简单、制得的片状材料结晶好且晶粒尺寸可控,但是二维纳米片材料生长在衬底上,其转移存在挑战;溶液剥离法的产量较低,片状材料的厚度不够薄,同时对设备的要求较高;水热生长法的反应过程较为复杂,不可避免地产生杂质。总之,当前二维纳米片制备方法存在以下三大局限性:(1)合成过程复杂、成本高、纳米片很难与基底分离,以及效率低而难以大规模制备等;(2)不同无机陶瓷材料的制备要重新调节诸多实验参数,因而很难高效制备不同无机陶瓷纳米片;(3)纳米片没有多级结构,很难控制纳米片在面内也呈现各向异性特性。因此,迫切需要发展一种高产量、低成本、易推广、无污染制备多级结构的无机陶瓷纳米片新方法。

4.静电纺丝具有成本低廉、工艺简单、可纺材料种类多等优点,逐渐成为微纳米纤维或微纳米条带制造的一种重要方法。通过控制静电纺丝工艺参数,如改变接收器的形状、接收距离和喷嘴结构等,可以获得结构多样的无机陶瓷纤维或微纳米条带。近场静电纺丝是基于静电纺丝技术,将接收距离调节为毫米至微米级,以实现微纳米纤维的可控堆积,从而获得排列有序的微纳米纤维。因此,合理控制近场静电纺丝工艺,可以实现微纳米纤维或微纳米条带的取向排列,再通过合理的干燥和烧结工艺,有望制备得到由取向微纳米纤维或微纳米条带所构成的无机陶瓷纳米片。现有技术公开了基于静电纺丝技术制备一维纳米纤维的方法,和取向排列的纤维毡的方法。但是,目前还没有采用静电纺丝技术合成二维无机陶瓷纳米片,特别是具有由取向微纳米纤维或微纳米条带构成的多级结构纳米片。

技术实现要素:

5.针对以上技术背景提到的二维纳米片制备方法存在的局限性,本发明提供一种制备具有由取向微纳米纤维或微纳米条带构成的多级结构纳米片的方法,该方法将无机陶瓷材料的前驱体溶液作为纺丝液,并对静电纺丝的工艺参数进行了调整,使得喷出的纤维在接收装置上呈平行取向排列,再通过合理的干燥和烧结工艺,制备得到由微纳米条带或微纳米纤维粘连而成的无机陶瓷纳米片;该方法制备所得纳米片具有由多条取向排列的纤维或条带构成的多级结构,其长度和宽度达到几微米至几百微米,而单层厚度为纳米级。

6.为此,本发明提供了一种二维纳米片的制备工艺,包括以下步骤:

7.(1)通过溶胶-凝胶法配制无机陶瓷材料的前驱体溶液;所述前驱体溶液包含溶剂、高分子聚合物,以及制备无机陶瓷的原料;

8.(2)通过近场静电纺丝工艺,将前驱体溶液制备成纤维毡;

9.(3)将制得的前驱体纤维毡放入烘箱中干燥一段时间,再放入马弗炉或高温炉中进行烧结,获得对应无机陶瓷二维纳米片。

10.本发明的发明原理如下:

11.将无机陶瓷材料的原料、溶剂、高分子聚合物制备静电纺丝前驱体溶液;并采用静电纺丝工艺,通过调节喷嘴相对接收装置做匀速往复运动的水平移动速度、延时以及接收距离,以获得具备由取向排列的微纳米纤维或微纳米条带粘连而成的纤维毡;再通过合理的干燥和烧结工艺,使得纤维毡转化为二维纳米片。喷嘴相对接收装置做匀速往复运动的水平移动速度决定纤维之间的间距,当水平移动速度过慢,则相邻的微纳米纤维或微纳米条带的间距小而相互融合,最终形成表面平整的纳米片;当水平移动速度过快,则相邻的微纳米纤维或微纳米条带的间距大,最终形成表面具有稀疏微纳米纤维或微纳米条带的纳米片。喷嘴相对接收装置做匀速往复运动中在接收装置两侧的延时决定纤维堆叠的形态,当延时过短,上下两层纤维堆叠时由于溶剂挥发不充分而相互融合,最终形成厚度较大、表面平整的纳米片;当延时过长,收集在接收装置上的纤维量少,并且接收装置两侧堆积的纤维容易与喷嘴发生接触,出现短路现象。接收距离决定纤维经由电场作用后在接收装置上形成微纳米纤维或微纳米条带,当接收距离过长,喷嘴喷出的纤维经过电场拉伸而出现分丝现象,最终形成圆形截面的纤维;当接收距离过短,喷嘴喷出的纤维在电场中短暂的拉伸后收集在接收装置上,没有分丝的现象,但纤维发生了坍塌,最终形成微纳米条带。

12.进一步说,步骤(1)中所述溶剂是易于挥发的有机溶剂,选自无水乙醇、乙酸、二甲基甲酰胺、丙酮、乙酰丙酮、乙二醇甲醚、n-n二甲基吡咯烷酮中的任意一种或多种,优选为二甲基甲酰胺和丙酮的混合物。

13.其中,步骤(1)中所述高分子聚合物,选自聚乙烯吡咯烷酮、聚乙烯醇、聚偏氟乙烯、聚氧化乙烯、聚乙酸乙烯酯,及聚乙烯醇缩丁醛中的任意一种或多种,优选为聚乙烯吡咯烷酮。

14.通常而言,步骤(1)中所述高分子聚合物作为最后一步添加到有机溶剂中,混合均匀后的混合溶液作为静电纺丝的前驱体溶液,本技术领域人员可根据实际选用的有机溶剂和聚合物的种类、添加含量来确定混合均匀的方式及处理时间。

15.其中,步骤(1)中所述制备无机陶瓷材料的原料选自钡源、钛源、铋源、铁源、钙源、锆源等中的至少两种或多种。

16.通常而言,所述钡源选自碳酸钡、乙酸钡、硫酸钡、硝酸钡、氢氧化钡、氯化钡以及氧化钡中的一种或多种;所述钛源选自二氧化钛胶体、三氯化钛、四氯化钛、硫酸氧钛、乙酰丙酮氧钛、钛酸异丙酯、钛酸四乙酯以及钛酸四丁酯中的一种或多种;所述铋源选自碳酸铋、乙酸铋、硫酸铋、硝酸铋、氢氧化铋、氯化铋以及氧化铋中的一种或多种;所述铁源选自碳酸铁、乙酸铁、硫酸铁、硝酸铁、氢氧化铁、氯化铁、硫化铁以及氧化铁中的一种或多种;钙源选自碳酸钙、乙酸钙、硫酸钙、硝酸钙、氢氧化钙、氯化钙、硫化钙以及氧化钙中的一种或多种;锆源选自碳酸锆、乙酸锆、硫酸锆、硝酸锆、氢氧化锆、氯化锆、硫化锆以及氧化锆中的一种或多种。

17.其中,所述步骤(2)的近场静电纺丝工艺具体包括以下步骤:

18.a.精确调节喷嘴与接收装置之间的距离,固定喷嘴的底座与接收装置的底座,使两底座保持平行,确保喷嘴与接收装置在相对往复运动过程中,喷嘴与接收装置之间的垂直距离不会发生改变,接收装置优选为滚筒;

19.b.喷嘴相对接收装置做匀速往复运动,调节水平移动速度、位移、延时等,令喷出的纤维均落在接收装置上,并使得喷嘴在接收装置两侧停留一定时间,调控纤维堆叠的形态;

20.c.设置注射泵的推进速度和接收装置的转速,即可开启高压电源进行连续的静电纺丝。

21.通常而言,所述近场静电纺丝的步骤a中,接收装置为金属滚筒,将金属箔纸或无纺布等缠绕在滚筒上,以便于纤维毡的转移。

22.其中,所述近场静电纺丝的步骤b中,通过水平移动速度来调节纤维之间的间距,通过位移的大小调整接收纤维的范围,通过延时调控纤维堆叠的形态。

23.值得说明的是,经本发明的发明人研究发现,调节接收距离并调控距离稳定性对二维纳米片的形成具有重要影响,接收距离太长会形成具有微纳米纤维的多级结构纳米片;接收距离太短会形成具有微纳米条带的多级结构纳米片。而接收距离保持稳定不变,则形成具有单一的微纳米纤维或微纳米条带的多级结构纳米片;接收距离上下波动,则形成具有微纳米纤维和微纳米条带的多级结构纳米片。

24.通常而言,该方法中,近场静电纺丝的空气湿度10~80%,温度10~70℃。

25.其中,所述步骤(3)中烘箱的温度80~100℃,干燥时间2h以上,使得纤维毡自行从金属箔纸或无纺布等材料上脱落。

26.值得说明的是,所述步骤(3)中,干燥后的纤维毡转移到方舟中并放入马弗炉或高温炉中,通过梯度升温的方式进行煅烧,合成无机陶瓷粉末。

27.经上述优选技术方案所制备得到的二维纳米片,具有由多条取向一致的无机陶瓷微纳米纤维或者微纳米条带粘连而成的多级结构,二维纳米片的长度和宽度达到几微米至几百微米,而单层厚度通过纺丝时间可以控制厚度为纳米级。

28.本发明所述的二维纳米片的制备方法可以用来制备多种无机陶瓷纳米片;

29.可以利用导轨滑台模组对静电纺丝仪器进行改进以实现纤维的可控沉积;

30.可以通过改变静电纺丝参数获得由多条取向一致的无机陶瓷微纳米纤维或者微纳米条带粘连而成的多级结构纳米片;

31.本发明提供的二维纳米片的制备方法对钛酸钡、铁酸铋、锆钛酸钡钙等无机陶瓷

材料都具有很好的适用性。本发明提供的制备纳米片的静电纺丝参数,通过多次实验验证,体现出良好的可重复性。

32.与现有技术相比,本发明的优点和有益技术效果为:

33.第一,采用近场静电纺丝工艺,制备工艺简单,能耗较低,生产成本低;

34.第二,可以连续、大规模生产;

35.第三,适用范围广,可用于多种无机陶瓷纳米片的制备;

36.第四,通过调整静电纺丝的工艺参数,可以获得由取向排列的微纳米纤维或微纳米条带粘连而成的多级结构纳米片。

附图说明

37.图1是本发明具体实施方式中一种制备二维纳米片的制备示意图。

38.图2是本发明实施例1制备所得钛酸钡纳米片的xrd图谱。

39.图3是本发明实施例2制备所得钛酸钡纳米片的xrd图谱。

40.图4是本发明实施例3制备所得钛酸钡纳米片的xrd图谱。

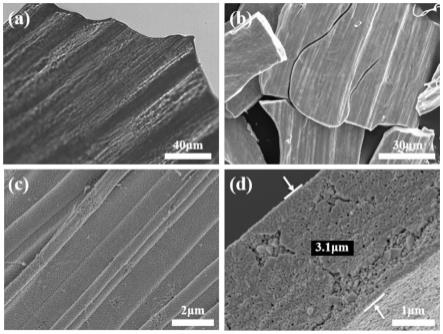

41.图5是本发明实施例1制备所得钛酸钡纳米片的形貌图。其中,(a)是实施例1制备所得钛酸钡纳米片的光学显微镜照片;(b)是实施例1所得钛酸钡纳米片的表面扫描电子显微镜图像;(c)是实施例1所得钛酸钡纳米片的断面扫描电子显微镜图像;(d)是实施例1所得钛酸钡纳米片的断面扫描电子显微镜图像的局部放大。

42.图6是本发明实施例2制备所得锆钛酸钡钙纳米片的形貌图。其中,(a)是实施例2制备所得锆钛酸钡钙纳米片的光学显微镜照片;(b)是实施例1所得锆钛酸钡钙纳米片的表面扫描电子显微镜图像;(c)是实施例2所得锆钛酸钡钙纳米片的表面扫描电子显微镜图像的局部放大;(d)是实施例2所得锆钛酸钡钙纳米片的断面扫描电子显微镜图像。

43.图7是本发明实施例3制备所得铁酸铋纳米片的形貌图。其中,(a)是实施例3制备所得铁酸铋纳米片的光学显微镜照片;(b)是实施例3所得铁酸铋纳米片的断面扫描电子显微镜图像;(c)是实施例3所得铁酸铋纳米片的表面扫描电子显微镜图像的局部放大;(d)是实施例3所得铁酸铋纳米片的断面扫描电子显微镜图像。

44.图8为采用熔盐合成法制备的对比钛酸钡纳米片的扫描电子显微镜图像。

具体实施方式

45.为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明实施例中的技术方案进行更加详细的描述。

46.实施例1:

47.一种钛酸钡纳米片的制备:

48.(1)配制钛酸钡的前驱体溶液

49.将1g钛酸四丁酯和0.75g乙酸钡添加到6.6g溶剂(质量比为1:5:1的无水乙醇,乙酸和乙酰丙酮的混合物)中搅拌1h,混合均匀后加入0.25g聚乙烯吡咯烷酮,60℃加热搅拌2h使其充分溶解,得到钛酸钡的前驱体溶液,其中钡、钛的摩尔比为1:1。

50.(2)将前驱体溶液进行近场静电纺丝,在电场作用下,喷嘴的液滴经过拉伸并收集在滚筒上,固化成纤维;滑台的水平移动速度为4000脉冲,位移8200脉冲,延时7000脉冲,令

喷嘴在滚筒左右之间匀速来回运动并且在滚筒两侧停留一定时间;静电纺丝的参数为:接收距离3mm,注射泵的推进速度为1ml/h,滚筒的转速为3000rpm,电压2kv。

51.(3)将纤维毡放入80℃烘箱中干燥48h令纤维充分固化,置于马弗炉中,设置升温速率3℃/min,在800℃的煅烧温度下保持2h,取出后得到如图5所示的钛酸钡纳米片。

52.所述的钛酸钡纳米片的表面可明显观察到由多条取向一致的微纳米条带粘连而形成的取向结构,截面形态表现为疏松层状结构,由多层钛酸钡纳米颗粒堆叠而成,片层之间存在一定的间隙,单层纳米片的厚度约为78nm。而图8所示的采用熔盐合成法制备的钛酸钡纳米片,表面平整,结构致密,纳米片没有多级结构。

53.实施例2:

54.一种锆钛酸钡钙纳米片的制备:

55.(1)配制锆钛酸钡钙的前驱体溶液

56.将0.2g乙酰丙酮锆溶解于4.7g溶剂(质量比为1.2:2.7:1的钛酸四丁酯,乙二醇甲醚和乙酰丙酮的混合物)中,混合均匀后得混合溶液作为混合溶液a;将0.88g乙酸钡和0.1g乙酸钙依次溶解于5g乙酸中,混合均匀后得混合溶液作为混合溶液b;将混合溶液a和混合溶液b全部混合作为混合溶液c,将聚乙烯吡咯烷酮溶解于混合溶液c中,得到锆钛酸钡钙的前驱体溶液,其中,混合溶液c中聚乙烯吡咯烷酮的含量为4wt%。

57.(2)将前驱体溶液进行近场静电纺丝,在电场作用下,喷嘴的液滴经过拉伸并收集在滚筒上,固化成纤维;滑台的水平移动速度为4000脉冲,位移8200脉冲,延时7000脉冲,令喷嘴在滚筒左右之间匀速来回运动;静电纺丝的参数为:接收距离4mm,注射泵的推进速度为1ml/h,滚筒的转速为3000rpm,电压3kv。

58.(3)将纤维毡放入100℃烘箱中干燥12h令纤维充分固化,置于马弗炉中,设置升温速率3℃/min,通过分段煅烧的方式,从室温逐步升温至在450℃,保温2h,之后升温至800℃,保温2h,取出后得到如图6所示的锆钛酸钡钙纳米片。

59.所述的锆钛酸钡钙纳米片的表面可明显观察到由多条取向一致的微纳米纤维粘连而形成的取向结构,纤维之间的界限相对分明,由于上下两层纤维堆叠时相互融合,因此该片层材料内部结构较为紧密,厚度约为3.1μm。

60.实施例3:

61.一种铁酸铋纳米片的制备:

62.(1)配制铁酸铋的前驱体溶液

63.将0.67g硝酸铋和0.53g硝酸铁溶解于13.2g乙二醇甲醚中,混合均匀后得混合溶液作为混合溶液a;将聚乙烯吡咯烷酮溶解于6.6g溶剂(质量比为1.2:1的二甲基甲酰胺和丙酮的混合物)中,混合均匀后得混合溶液作为混合溶液b;将混合溶液a和混合溶液b全部混合,搅拌40min使之混合均匀,得到铁酸铋的前驱体溶液,其中混合溶液a中铋、铁的摩尔比为1.05:1,混合溶液b中聚乙烯吡咯烷酮的含量为13.6wt%。

64.(2)将前驱体溶液进行近场静电纺丝,在电场作用下,喷嘴的液滴经过拉伸并收集在滚筒上,固化成纤维;滑台的水平移动速度为4000脉冲,位移8200脉冲,延时7000脉冲,令喷嘴在滚筒左右之间匀速来回运动;静电纺丝的参数为:接收距离4mm,注射泵的推进速度为1.5ml/h,滚筒的转速为3000rpm,电压3.2kv。

65.(3)将纤维毡放入100℃烘箱中干燥48h令纤维充分固化,置于马弗炉中,设置第一

阶段以2℃/min的速率升温至350℃并保温2h,第二阶段以5℃/min的速率升温至650℃并保温2h,取出后得到如图7所示的铁酸铋纳米片。

66.所述的铁酸铋纳米片的表面可明显观察到由多条取向一致的微纳米纤维粘连而形成的取向结构,由于静电纺丝射流的不稳定性,使得部分区域的纤维相互融合而呈现出相对平整的形貌,另一小部分区域可以观察到完整的纤维条带,截面形态表现为多个铁酸铋纳米颗粒构成的单层结构,厚度约为395nm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1