一种基于石墨烯包覆的核壳型纳米陶瓷粉体及其制备方法

1.本发明涉及陶瓷粉体改性技术领域,具体涉及一种基于石墨烯包覆的核壳型纳米陶瓷粉体及其制备方法。

背景技术:

2.石墨烯是一种单层碳原子的新型二维无机纳米材料,因其独特的二维结构,超大的比表面积,极高的纵横比,优异的热学、电学和力学等性能受到了极大的关注。由于石墨烯在物理以及力学性能方面具有优异自身优势,因此其被认为是一种陶瓷基复合材料理想的增强相,有望以极少的含量提升陶瓷材料的韧性。同时,石墨烯还具有一定的自润滑特性,为进一步改善材料的摩擦磨损性能提供了可能性。为此,国内外学者开展了陶瓷/石墨烯复合材料的研究。

3.石墨烯增强陶瓷复合材料在各个方面的性能都具有较大优势,在不同的领域都具有非常广阔的发展前景,然而对于石墨烯增强陶瓷复合材料的研究目前还处于初始时期,在大范围的应用以前仍然存在大量的问题需要解决:(1)由于石墨烯巨大的比表面积和π-π共轭作用使其片层之间彼此堆叠,因此保持其在陶瓷基体中均匀的分散相对比较困难,这极大地限制了其优异力学性能的发挥;(2)石墨烯与陶瓷基体之间界面相容性较差,使两者之间难以实现强有力的界面结合,在受力变形的过程中难以实现载荷从陶瓷基体向石墨烯增强相的有效转移;(3)在进行石墨烯增强陶瓷材料制备时,尽可能的保持石墨烯完整的结构相对更加困难,在进行球磨时由于机械产生的作用力会将石墨烯的内部结构破坏,导致损坏石墨烯在力学性能方面的优势,进而减少了对陶瓷基体产生的增强作用综上所述,为了制备性能优异的石墨烯改性陶瓷复合材料,解决石墨烯在陶瓷基体中的分散性成为关键。

技术实现要素:

4.本发明所要解决的技术问题之一是:针对现有技术存在的不足,提供一种基于石墨烯包覆的核壳型纳米陶瓷粉体,本发明采用自制的多氨基阳离子型苝酰胺累石墨烯分散剂来对石墨烯进行改性,制得表面带有正电荷的石墨烯,采用阴离子表面改性剂对纳米陶瓷粉体表面进行改性,制得表面带有负电荷的纳米陶瓷粉体,然后基于静电自组装的方法将改性后的石墨烯均匀吸附在改性纳米陶瓷颗粒表面,形成制得壳-核型复合颗粒,该复合颗粒中石墨烯能均匀的包覆在纳米陶瓷粉体表面,从而实现石墨烯在陶瓷基体中分散均匀性。

5.本发明所要解决的技术问题之二是:针对现有技术的不足,提供一种基于石墨烯包覆的核壳型纳米陶瓷粉体的制备方法,该制备方法操作简单,成本低,制得的核壳型纳米陶瓷粉体分散性好,用于陶瓷复合材料改性中能很好的改性材料的性能。

6.为解决上述技术问题,本发明的技术方案是:

7.一种基于石墨烯包覆的核壳型纳米陶瓷粉体的制备方法,包括以下步骤:

8.(1)将苝-3,4,9,10-四羧酸二酐超声分散在甲苯中,然后加入乙烯胺,回流反应,反应结束后冷却至室温,并将反应液过滤,过滤得到的沉淀采用甲苯和乙醇洗涤后干燥并加入到氢氧化钾溶液中,室温下搅拌处理,之后将混合物过滤并采用去离子水洗涤沉淀,洗涤的沉淀真空干燥后溶解在甲酸中,并加入异丙醇进行沉淀处理,沉淀真空干燥后制得多氨基阳离子型苝酰亚胺类石墨烯分散剂;

9.(2)将上述制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂和去离子水混合搅拌均匀,然后加入石墨烯,冰浴中超声处理,制得改性石墨烯分散液;

10.(3)将阴离子表面活性剂溶解在去离子水的混合溶液中,然后加入纳米陶瓷粉体,搅拌均匀,调节溶液ph为6,超声搅拌反应,之后将混合物进行过滤,过滤得到的沉淀洗涤后干燥,制得改性纳米陶瓷粉体;将上述制得的改性纳米陶瓷粉体超声分散在去离子水中,制得改性纳米陶瓷粉体悬浮液;

11.(4)在超声搅拌的条件下,将步骤(3)制得的改性纳米陶瓷粉体悬浮液缓慢滴加到步骤(2)制得的石墨烯分散液中,滴加结束继续进行搅拌处理,之后静置处理,最后过滤,并将沉淀进行洗涤后干燥,制得核壳型纳米陶瓷粉体。

12.作为上述技术方案的优选,步骤(1)中,所述乙烯胺为乙二胺、二乙烯二胺、三乙烯四胺、四乙烯五胺中的一种或多种混合;所述苝-3,4,9,10-四羧酸二酐、乙烯胺的摩尔比为(5-15):1。

13.作为上述技术方案的优选,步骤(1)中,所述回流反应的温度为40-65℃,时间为5-35h。

14.作为上述技术方案的优选,步骤(1)中,所述氢氧化钾溶液的浓度为10wt%,室温下搅拌处理的时间为5-10h。

15.作为上述技术方案的优选,步骤(2)中,所述多氨基阳离子型苝酰亚胺类石墨烯分散剂、石墨烯的质量比为1:(1-5);所述改性石墨烯分散液的浓度为0.1-1.2mg/ml,所述超声处理时为周期性超声,超声功率为400-700w,每超声5s后间歇5s,超声总时间为0.5-1.5h。

16.作为上述技术方案的优选,步骤(3)中,所述纳米陶瓷粉体为氧化铝、氧化锆、碳化硅、碳化钛、碳化钨、硼化钛、碳氮化钛、氮化硅中的一种或多种;所述阴离子表面活性剂为十二烷基苯磺酸盐、十二烷基硫酸盐、聚丙烯酸钠和脂肪酸盐中的任意一种;所述纳米陶瓷粉体、阴离子表面活性剂的质量比为1:(0.5-2.0)。

17.作为上述技术方案的优选,步骤(3)中,所述超声搅拌反应的时间为1-3h,所述改性纳米陶瓷粉体悬浮液的浓度为0.5-2wt%。

18.作为上述技术方案的优选,步骤(4)中,所述改性纳米陶瓷粉体悬浮液的滴加速度为5-20ml/min,滴加结束后,搅拌处理20-50min,之后静置处理1-20h。

19.作为上述技术方案的优选,所述改性纳米陶瓷粉体、改性石墨烯的质量比为(10-40):1。

20.本发明中所述的石墨烯为化学气相沉积和机械剥离等方法制备的高质量石墨烯,其直径为1-3μm,厚度为3-20nm,纯度≧95%;所述的纳米陶瓷粉体的粒径为50-200nm。

21.本发明合成多氨基阳离子型苝酰亚胺类石墨烯分散剂的路线如下:

[0022][0023]

其中,n为大于等于0的整数。

[0024]

由于采用了上述技术方案,本发明的有益效果是:

[0025]

本发明提供的石墨烯包覆纳米陶瓷粉体是以经合成的多氨基阳离子型苝酰亚胺类石墨烯分散剂来对石墨烯进行改性,得到表面带有正电荷的石墨烯,采用阴离子表面改性剂来对纳米陶瓷粉体进行改性,得到表面带有负电荷的纳米陶瓷粉体,最后利用改性石墨烯与改性纳米陶瓷粉体之间的静电作用力使得改性石墨烯均匀吸附在改性纳米陶瓷颗粒表面形成具有核壳结构的复合粉体,其分散性好,用于陶瓷复合材料中,可有效改善复合材料的性能。

[0026]

本发明合成的多氨基阳离子型苝酰亚胺类石墨烯分散剂对石墨烯水溶液具有极好的分散效果,在多氨基阳离子型苝酰亚胺类石墨烯分散剂使用量较少的情况下,石墨烯也能在水性介质中实现高浓度的稳定分散。相对于常见的石墨烯分散剂如聚合物(pvp)以及表面活性剂(ctab、sdbs以及sds),本发明制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂具有更好的效果,其是通过π-π相互作用以物理吸附的方式附着在石墨烯纳米片上并稳定分散而不破坏石墨烯的电子共轭,这种物理吸附的方式对石墨烯的性能影响较小,更有利于石墨烯包覆纳米陶瓷粉体在复合材料中发挥优异的性能。

附图说明:

[0027]

图1为实施例1制得的核壳型纳米陶瓷粉体的xrd图;

[0028]

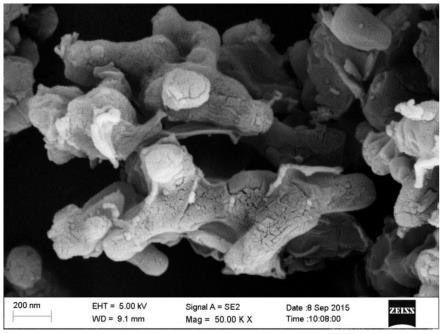

图2为实施例1制得的核壳型纳米陶瓷粉体的扫描电子显微镜(sem)图;

[0029]

图3为实施例1制得的核壳型纳米陶瓷粉体的透射电镜(tem)图。

具体实施方式

[0030]

下面结合实施例进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

[0031]

下面实施例以及对比例中的纳米陶瓷粉体均采用氧化铝粉体,其平均粒径大小为100nm;石墨烯的直径为2μm,厚度为10nm,纯度≧99%。

[0032]

实施例1

[0033]

(1)室温水浴条件下,将2.5mmol苝-3,4,9,10-四羧酸二酐和40ml甲苯混合超声处理15min,然后加入0.25mmol三乙烯四胺,55℃下回流反应25h,反应结束后冷却至室温,并将反应液过滤,过滤得到的沉淀采用甲苯和乙醇洗涤后干燥并加入到浓度为10wt%的氢氧化钾溶液中,室温下搅拌处理6h,之后将混合物过滤并采用去离子水洗涤沉淀,洗涤的沉淀

真空干燥后溶解在甲酸中,并加入过量异丙醇进行沉淀处理,沉淀真空干燥后制得多氨基阳离子型苝酰亚胺类石墨烯分散剂;

[0034]

(2)将上述制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂和去离子水混合搅拌均匀,然后加入石墨烯,冰浴、500w功率条件下每超声5s,停止5s,总超声时间为1h,制得浓度为1.0mg/ml的改性石墨烯分散液;控制多氨基阳离子型苝酰亚胺类石墨烯分散剂、石墨烯的质量比为1:3;

[0035]

(3)将十二烷基苯磺酸钠溶解在去离子水中,然后加入氧化铝粉体,控制氧化铝粉体、十二烷基苯磺酸钠的质量比为1:1,搅拌均匀,调节溶液ph为6,超声搅拌反应2h,之后将混合物进行过滤,过滤得到的沉淀洗涤后干燥,制得改性氧化铝粉体;将上述制得的改性氧化铝粉体超声分散在去离子水中,制得浓度为1wt%的改性氧化铝粉体悬浮液;

[0036]

(4)在超声搅拌的条件下,将步骤(3)制得的改性氧化铝粉体悬浮液以15ml/min的滴加速度滴加到步骤(2)制得的石墨烯分散液中,控制改性氧化铝粉体、改性石墨烯的质量比为20:1,滴加结束搅拌处理45min,之后静置处理5h,最后过滤,并将沉淀进行洗涤后干燥,制得核壳型复合粉体。

[0037]

本实施例中制得的核壳型复合粉体的xrd图、sem图以及tem图如图1、图2、图3所示。从图1可以看出,本发明制得的核壳型复合粉体相与原始纳米氧化铝颗粒的晶相相比,没有发生任何变化,都保持了原始氧化铝粉体的晶相。此外,在2θ=26.5

°

处显示出石墨烯(002)晶面的衍射峰,说明石墨烯均匀包覆在纳米al2o3颗粒的表面。从图2可以看出,在粒径为100nm的氧化铝颗粒的表面出现褶皱状的石墨烯,石墨烯像一片大布一样均匀将纳米氧化铝颗粒包覆在其内部。从图3可以看出,在纳米al2o3颗粒的边缘处出现了的薄膜状的石墨烯片,这表明纳米al2o3颗粒被石墨烯均匀地包覆在内部。此外,从图3中可清晰看出,大致会有厚度为5nm的石墨烯片层在al2o3纳米颗粒表面进行附着。值得注意的是,纳米al2o3颗粒与石墨烯薄片之间的界面上没有观察到任何间隙,这表明纳米al2o3颗粒与石墨烯之间有很强的相互作用。

[0038]

实施例2

[0039]

(1)室温水浴条件下,将2.5mmol苝-3,4,9,10-四羧酸二酐和40ml甲苯混合超声处理15min,然后加入0.2mmol二乙烯二胺,50℃下回流反应25h,反应结束后冷却至室温,并将反应液过滤,过滤得到的沉淀采用甲苯和乙醇洗涤后干燥并加入到浓度为10wt%的氢氧化钾溶液中,室温下搅拌处理20h,之后将混合物过滤并采用去离子水洗涤沉淀,洗涤的沉淀真空干燥后溶解在甲酸中,并加入过量异丙醇进行沉淀处理,沉淀真空干燥后制得多氨基阳离子型苝酰亚胺类石墨烯分散剂;

[0040]

(2)将上述制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂和去离子水混合搅拌均匀,然后加入石墨烯,冰浴、500w功率条件下每超声5s,停止5s,总超声时间为1h,制得浓度为1mg/ml的改性石墨烯分散液;控制多氨基阳离子型苝酰亚胺类石墨烯分散剂、石墨烯的质量比为1:2;

[0041]

(3)将十二烷基硫酸钠溶解在去离子水的混合溶液中,然后加入氧化铝粉体,控制氧化铝粉体、十二烷基硫酸钠的质量比为1:1,搅拌均匀,调节溶液ph为6,超声搅拌反应2h,之后将混合物进行过滤,过滤得到的沉淀洗涤后干燥,制得改性氧化铝粉体;将上述制得的改性氧化铝粉体超声分散在去离子水中,制得浓度为0.5wt%的改性氧化铝粉体悬浮液;

[0042]

(4)在超声搅拌的条件下,将步骤(3)制得的改性氧化铝粉体悬浮液以10ml/min的滴加速度滴加到步骤(2)制得的石墨烯分散液中,改性氧化铝粉体、改性石墨烯的质量比为20:1,滴加结束搅拌处理30min,之后静置处理4h,最后过滤,并将沉淀进行洗涤后干燥,制得核壳型复合粉体。

[0043]

实施例3

[0044]

(1)室温水浴条件下,将2.5mmol苝-3,4,9,10-四羧酸二酐和40ml甲苯混合超声处理15min,然后加入0.25mmol四乙烯五胺,50℃下回流反应24h,反应结束后冷却至室温,并将反应液过滤,过滤得到的沉淀采用甲苯和乙醇洗涤后干燥并加入到浓度为10wt%的氢氧化钾溶液中,室温下搅拌处理25h,之后将混合物过滤并采用去离子水洗涤沉淀,洗涤的沉淀真空干燥后溶解在甲酸中,并加入过量异丙醇进行沉淀处理,沉淀真空干燥后制得多氨基阳离子型苝酰亚胺类石墨烯分散剂;

[0045]

(2)将上述制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂和去离子水混合搅拌均匀,然后加入石墨烯,冰浴、500w功率条件下每超声5s,停止5s,总超声时间为1h,制得浓度为1mg/ml的改性石墨烯分散液;控制多氨基阳离子型苝酰亚胺类石墨烯分散剂、石墨烯的质量比为1:3;

[0046]

(3)将十二烷基苯磺酸钠溶解在无水乙醇和去离子水的混合溶液中,然后加入氧化铝粉体,控制氧化铝粉体、十二烷基苯磺酸钠的质量比为1:0.8,搅拌均匀,调节溶液ph为6,超声搅拌反应1.5h,之后将混合物进行过滤,过滤得到的沉淀洗涤后干燥,制得改性氧化铝粉体;将上述制得的改性氧化铝粉体超声分散在去离子水中,制得浓度为1wt%的改性氧化铝粉体悬浮液;

[0047]

(4)在超声搅拌的条件下,将步骤(3)制得的改性氧化铝粉体悬浮液以16ml/min的滴加速度滴加到步骤(2)制得的石墨烯分散液中,改性氧化铝粉体、改性石墨烯的质量比为18:1,滴加结束搅拌处理40min,之后静置处理7h,最后过滤,并将沉淀进行洗涤后干燥,制得核壳型氧化铝粉体。

[0048]

实施例4

[0049]

(1)室温水浴条件下,将2.5mmol苝-3,4,9,10-四羧酸二酐和40ml甲苯混合超声处理15min,然后加入0.2mmol三乙烯四胺,50℃下回流反应25h,反应结束后冷却至室温,并将反应液过滤,过滤得到的沉淀采用甲苯和乙醇洗涤后干燥并加入到浓度为10wt%的氢氧化钾溶液中,室温下搅拌处理26h,之后将混合物过滤并采用去离子水洗涤沉淀,洗涤的沉淀真空干燥后溶解在甲酸中,并加入过量异丙醇进行沉淀处理,沉淀真空干燥后制得多氨基阳离子型苝酰亚胺类石墨烯分散剂;

[0050]

(2)将上述制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂和去离子水混合搅拌均匀,然后加入石墨烯,冰浴、500w功率条件下每超声5s,停止5s,总超声时间为1h,制得浓度为1mg/ml的改性石墨烯分散液;控制多氨基阳离子型苝酰亚胺类石墨烯分散剂、石墨烯的质量比为1:1.5;

[0051]

(3)将十二烷基苯磺酸钠溶解在无水乙醇和去离子水的混合溶液中,然后加入氧化铝粉体,控制氧化铝粉体、十二烷基苯磺酸钠的质量比为1:1,搅拌均匀,调节溶液ph为6,超声搅拌反应1h,之后将混合物进行过滤,过滤得到的沉淀洗涤后干燥,制得改性氧化铝粉体;将上述制得的改性氧化铝粉体超声分散在去离子水中,制得浓度为1wt%的改性氧化铝

粉体悬浮液;

[0052]

(4)在超声搅拌的条件下,将步骤(3)制得的改性氧化铝粉体悬浮液以17ml/min的滴加速度滴加到步骤(2)制得的石墨烯分散液中,改性氧化铝粉体、改性石墨烯的质量比为21:1,滴加结束搅拌处理35min,之后静置处理8h,最后过滤,并将沉淀进行洗涤后干燥,制得核壳型氧化铝粉体。

[0053]

实施例5

[0054]

(1)室温水浴条件下,将2.5mmol苝-3,4,9,10-四羧酸二酐和40ml甲苯混合超声处理15min,然后加入0.25mmol三乙烯四胺,50℃下回流反应25h,反应结束后冷却至室温,并将反应液过滤,过滤得到的沉淀采用甲苯和乙醇洗涤后干燥并加入到浓度为10wt%的氢氧化钾溶液中,室温下搅拌处理25h,之后将混合物过滤并采用去离子水洗涤沉淀,洗涤的沉淀真空干燥后溶解在甲酸中,并加入过量异丙醇进行沉淀处理,沉淀真空干燥后制得多氨基阳离子型苝酰亚胺类石墨烯分散剂;

[0055]

(2)将上述制得的多氨基阳离子型苝酰亚胺类石墨烯分散剂和去离子水混合搅拌均匀,然后加入石墨烯,冰浴、500w功率条件下每超声5s,停止5s,总超声时间为1h,制得浓度为1mg/ml的改性石墨烯分散液;控制多氨基阳离子型苝酰亚胺类石墨烯分散剂、石墨烯的质量比为1:1;

[0056]

(3)将十二烷基硫酸钠溶解在无水乙醇和去离子水的混合溶液中,然后加入氧化铝粉体,控制氧化铝粉体、十二烷基硫酸钠的质量比为1:1.2,搅拌均匀,调节溶液ph为6,超声搅拌反应1h,之后将混合物进行过滤,过滤得到的沉淀洗涤后干燥,制得改性氧化铝粉体;将上述制得的改性氧化铝粉体超声分散在去离子水中,制得浓度为1wt%的改性氧化铝粉体悬浮液;

[0057]

(4)在超声搅拌的条件下,将步骤(3)制得的改性氧化铝粉体悬浮液以16ml/min的滴加速度滴加到步骤(2)制得的石墨烯分散液中,改性氧化铝粉体、石墨烯的质量比为20:1,滴加结束搅拌处理40min,之后静置处理6h,最后过滤,并将沉淀进行洗涤后干燥,制得核壳型氧化铝粉体。

[0058]

应用实施例

[0059]

将上述实施例制得的石墨烯包覆氧化铝陶瓷粉体加入到陶瓷刀具材料中,具体配方为所述石墨烯包覆氧化铝陶瓷粉体3.5vol%,氧化镁1.0vol%,氧化钇0.5vol%,钼1.0vol%,镍1.2vol%,其余为氧化铝陶瓷粉体;热压烧结工艺为:烧结温度1630

±

20℃,热压压力30mpa,保温时间15min。热压烧结后的陶瓷刀具材料,经切割、粗磨、精磨、研磨和抛光等工序,最终制成表面粗糙度ra小于0.1μm,尺寸为3mm

×

4mm

×

30mm的测试样条,并对测试样条进行性能测试,测试结果如下。其中对比例的陶瓷刀具材料是采用石墨烯替代石墨烯包覆氧化铝陶瓷粉体,配方以及烧结工艺同上。

[0060]

表1

[0061][0062]

从上述测试结果可以看出,本发明制得的石墨烯包覆氧化铝陶瓷粉体用于陶瓷刀具材料中制得的复合材料不仅硬度高,且断裂韧性以及抗弯强度都得到大大提高。

[0063]

此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1