一种高压实密度、高倍率性能石墨负极材料及其制备方法与流程

1.本发明涉及一种高压实密度、高倍率性能石墨负极材料及其制备方法,属于锂电池负极材料性能优化技术领域。

背景技术:

2.目前商业化的锂离子电池负极碳材料主要有天然石墨和人造石墨两种。由于其具有充放电容量好、良好的充放电平台、原料来源广泛等特点从而得到普遍的应用。

3.随着新能源电动汽车的大力发展,对锂离子电池负极材料的要求也不断地提高,制备新能源电动车的负极材料具有高倍率、长循环、安全性能高的要求,而石墨晶体结构在微观上是各向异性的,这样就容易形成平行于集流体的定向排列,会造成锂离子从石墨晶体的进入和脱出路径变长,使快充性能变差,同时在反复进入和脱出的过程中,会造成体积膨胀使循环性能变差。而且,在粉体的加工性能变差,主要表现在材料的压实密度低,压实后的烘烤反弹大,使比容量降低。

4.为了解决上述问题,目前的技术方法是,利用造粒工序将小的片状颗粒加入粘结剂,将小颗粒粘结成二次颗粒,经过石墨化、碳化处理得到类似球形的石墨二次颗粒,但是上述方法的制造工艺复杂且制造成本高,亟待出现一种解决这些现有问题的新办法。

技术实现要素:

5.为了解决上述技术问题,本发明通过采用小颗粒的针状焦做原料,再利用等静压成型法,可以开发一种各向同性度高,具有压实密度高、倍率性能好、容量高的高性能负极材料,其具体制备方法如下:

6.步骤1:将磨粉后的煤系针状焦与中温石油沥青混合,得到混合粉体,该混合粉体中所述中温石油沥青软化点为100-150℃;

7.步骤2:对上述混合粉体进行融合处理至中温石油沥青包裹在针状焦颗粒表面,得到融合物料;

8.步骤3:将所述的融合物料进行等静压处理,得到块体物料;

9.步骤4:将所述块体物料进行石墨化处理,得到石墨化块体;

10.步骤5:将所述的石墨化块体依次进行破碎、磨粉、整形处理,得到各向同性的石墨二次颗粒;

11.步骤6:将所述各向同性的石墨二次颗粒与高软化点沥青进行混合、融合以及碳化处理,即得到成品,成品即为本发明的石墨负极材料。

12.进一步的:步骤1具体操作步骤为:将磨粉后粒径为3-5μm的针状焦与粒径3-4μm的中温石油沥青,在vc混料机中混合40-60min,该中温石油沥青软化点为120-160℃。

13.进一步的:步骤2中融合处理的时间为20-40min。

14.进一步的:步骤3所述的等静压是将融合好的物料,进行液等静压处理,压强为20-200mpa,处理时间为30-60min。

15.进一步的:步骤3所述的液等静压处理,压强为50-180mpa。

16.进一步的:步骤4所述石墨化处理的温度为2500-3200℃,时间为20-48小时。

17.进一步的:步骤5中得到各向同性的石墨二次颗粒平均粒径为15-17μm。

18.进一步的:步骤6中高软化点沥青的软化点为180-250℃,融合时间为30-40min;碳化处理的温度为1200-1300℃,碳化时间为20小时。

19.本发明还包括由上述任一种方法制成的高压实密度、高倍率性能石墨负极材料。

20.有益效果

21.1.本发明的石墨二次颗粒在宏观上是各向同性的,其制备的石墨负极材料,有利于缩短锂离子在石墨中的传输路径,提高倍率性能,有利于提高锂离子的快速充放电性能。

22.2.本发明的石墨负极材料通过等静压技术制备,使得其结构致密均匀,压实密度显著提高。

23.3.本发明方法经过碳化工序,使得各向同性的石墨颗粒表面包覆一层无定型炭,形成核壳结构,利用无定型炭既可以提高倍率性能,也可以避免溶剂分子和锂离子共嵌入石墨层造成石墨结构坍塌的优点,进而提高了负极材料的循环稳定性。

24.4.本发明方法在石墨化工序之后将等静压块体进行破碎、磨粉,保证了石墨晶体的完整性。

附图说明

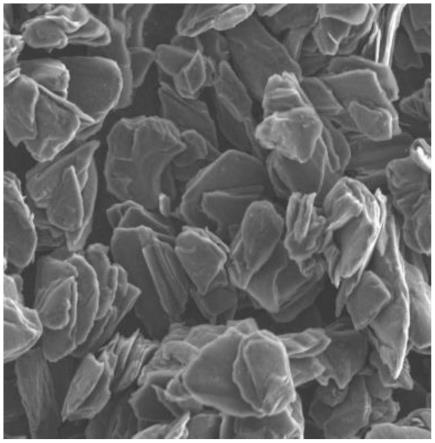

25.图1是本发明的实施例制备出的人造石墨负极材料的sem图,

26.图2是本发明的流程框图。

具体实施方式

27.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

28.如图2所示,本发明高压实密度、高倍率性能石墨负极材料的制备方法,主要步骤为:将煤系针状焦磨粉处理得到小颗粒,然后再与中温石油系沥青微粉,经过vc混料机混合、融合机处理,得到融合后的物料,然后进行等静压、石墨化处理,将所述的石墨化后块体进行破碎、磨粉、整形处理得到各向同性的二次石墨颗粒,最后再将所述的各向同性二次石墨颗粒与高软化点沥青经过混合、融合处理后进行碳化,得到所述的石墨负极材料。具体制备方法如下:

29.步骤1:将磨粉后的煤系针状焦与中温石油沥青混合,得到混合粉体,该混合粉体中所述中温石油沥青软化点为100-150℃;

30.步骤2:对上述混合粉体进行融合处理至中温石油沥青包裹在针状焦颗粒表面,得到融合物料;

31.步骤3:将所述的融合物料进行等静压处理,得到块体物料;

32.步骤4:将所述块体物料进行石墨化处理,得到石墨化块体;

33.步骤5:将所述的石墨化块体依次进行破碎、磨粉、整形处理,得到各向同性的石墨二次颗粒;

34.步骤6:将所述各向同性的石墨二次颗粒与高软化点沥青进行混合、融合以及碳化处理,即得到成品,成品即为本发明的石墨负极材料。

35.进一步的:步骤1具体操作步骤为:将磨粉后粒径为3-5μm的针状焦与粒径3-4μm的中温石油沥青,在vc混料机中混合40-60min,该中温石油沥青软化点为120-160℃。

36.进一步的:步骤2中融合处理的时间为20-40min。

37.进一步的:步骤3所述的等静压是将融合好的物料,进行液等静压处理,压强为20-200mpa,处理时间为30-60min。

38.进一步的:步骤3所述的液等静压处理,压强为50-180mpa。

39.进一步的:步骤4所述石墨化处理的温度为2500-3200℃,时间为20-48小时。

40.进一步的:步骤5中得到各向同性的石墨二次颗粒平均粒径为15-17μm。

41.进一步的:步骤6中高软化点沥青的软化点为180-250℃,融合时间为30-40min;碳化处理的温度为1200-1300℃,碳化时间为20小时。

42.实施例

43.步骤1:将磨粉后粒径为5μm的针状焦与粒径3μm的中温石油系沥青(软化点120℃)在vc混料机中混合40min。

44.步骤2:将混合粉体进行融合处理,融合时间为20min。

45.步骤3:将融合好的物料,进行液等静压处理,压强150mpa;处理时间在30min。

46.步骤4:等静压后的块体进行石墨化处理,其温度2900℃,石墨化处理时间48小时。

47.步骤5:再将上述石墨化块体进行破碎、磨粉和整形后得到平均粒径16μm的各向同性的石墨二次颗粒。

48.步骤6:将所述各向同性的石墨二次颗粒与高软化点沥青,进行混合、融合和碳化处理。其中高软化点沥青为200℃;融合时间优选为20min;碳化处理的温度为:1200℃。碳化时间为15小时。即可得到所述的人造石墨负极材料,该人造石墨负极材料的sem图如图1所示。

49.本发明实施例人造石墨负极材料性能测试实验

50.扣电的制备:以本实施例制备的人造石墨负极材料、导电剂、羧甲基纤维素、丁苯橡胶按照比例92:3:2:3进行配料,调制成浆料,将其涂布在铜箔上并置于真空干燥箱中干燥12小时以上制备成负极片;将干燥好负极片用冲片机裁成直径14

㎜

的圆形电极片,最后在手套箱中进行扣电组装。本实验采用的对电极为金属锂片,隔膜为celgard 2300聚丙烯膜,电解液为国泰华荣lb303标准电解液ec:dec:dmc=1:1:1lipf61mol/l,组装成cr2016型号的扣式电池。

51.性能测试:采用日本电子(捷欧路)jeol扫描电子显微镜(sem)观察负极材料的外貌形态;采用压实密度仪负极材料的压实密度;采用蓝电测试系统,对扣电池进行首次库伦效率,首次放电容量,倍率性能,循环寿命进行分析测试。

52.本实施例所测试的人造石墨负极材料性能参数如下表所示:

[0053][0054]

从倍率性能数据可以看出,本发明的石墨二次颗粒制备的石墨负极材料,有利于缩短锂离子在石墨中的传输路径,提高倍率性能,有利于提高锂离子的快速充放电性能。

[0055]

本发明实施例的人造石墨负极材料的sem图如图1所示,说明本发明的石墨负极材料通过等静压技术制备,使得其结构致密均匀,压实密度显著提高。

[0056]

从循环2000次后容量保持率不低于90%可以看出,本发明方法经过碳化工序,使得各向同性的石墨颗粒表面包覆一层无定型炭形成核壳结构,既提高了倍率性能,也避免了溶剂分子和锂离子共嵌入石墨层造成石墨结构坍塌的优点,进而提高了负极材料的循环稳定性。

[0057]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0058]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1