一种胶凝砂砾石混合料及场拌生产工艺的制作方法

1.本发明涉及胶凝砂砾石混合料技术领域,具体为一种胶凝砂砾石混合料及场拌生产工艺。

背景技术:

2.csg性能介于土石材料和碾压混凝土之间,有一定的抗压强度和抗剪强度,具有施工速度快、造价低的优点。目前工程中所使用的csg多参照《贫胶渣砾料碾压混凝土施工导则》(dl/t 5264-2011)和《胶结颗粒料筑坝技术导则》(sl 678-2014)的相关技术要求进行混合料设计和生产,但两本规范中对配合比设计的要求不尽相同,且详细程度有所差别,对混合料的场拌生产工艺也是寥寥数语。因此,对csg混合料的配比和场拌生产工艺的研究仍需完善。

3.依据规范和技术要求, csg混合料的成分包括:水泥、火山灰、水、减水剂、缓凝剂、砂、小石、砾石。但因项目地处非洲地区,国际海运缓慢,提前采购的缓凝剂无法按时进场,且当地无可替代的缓凝剂产品,而围堰施工工期紧迫,推迟施工会造成恶劣影响。

4.为解决上述问题,需寻找可替代缓凝剂的原材料,替代方案需满足csg施工质量且兼顾施工成本的要求。经过一系列的试验,最终确定使用白糖(或工业白糖)进行csg的生产,可保证csg施工过程过程中层间结合质量。相比于进口缓凝剂,食用白糖价格具有绝对优势,工业白糖则更加廉价。

5.csg在用于临时工程时,可以使用场拌方式进行生产,但无明确的生产工艺。

技术实现要素:

6.本发明的目的在于提供一种胶凝砂砾石混合料及场拌生产工艺,以解决上述背景技术中提出的问题。

7.为了实现上述目的,本发明采用了如下技术方案:一种胶凝砂砾石混合料,包括csg混合料,所述的括csg混合料成分为:水泥、火山灰、水、减水剂、白糖、人工砂、天然砂、小石、砾石,根据csg混合料不同成分的比例进行配制,配制而成vb值在10s-18s、初凝时间不小于16h、终凝时间不小于20h、抗压强度不小于5mpa的csg混合料,用于过水围堰的施工。

8.一种胶凝砂砾石场拌生产工艺,包括以下步骤,s1、首先根据生产量和浇筑部位规划拌和场地,然后进行备料、拌和坑的开挖与硬化、试验段施工得准备工作,其中,伴和场地应平整,有足够的空间,存放砂石骨料、胶凝材料、减水剂、白糖。

9.s2、其中步骤一中,拌和坑应成对设置,拌和坑使用csg混料进行硬化处理;一方面可将其作为试验段,验证csg混合料的工作性能,另一方面防止坑底泥土进入拌和物,影响csg混合料质量。

10.s3、在拌和坑硬化时,csg混合料配合比换算为生产配合比,验证csg混合料的使用

性能,并成型试块测试场拌混合料的早期强度,推测其所能达到的强度。

11.s4、然后对砾石进行洒水,使其含水状态不小于砾石的饱和面干吸水率。

12.s5、生产时,按照试验段确定的生产配合比,上料使用先细后粗,随时加水的原则,首先天然砂、人工砂、小石交替混合上料,上料完成后,使用装载机翻拌、平整;然后水泥、火山灰交替上料,摊铺在细料上,分布均匀;将胶凝材料和细骨料翻拌均匀,翻拌过程中,加入部分水,防止产生较大的灰尘,翻拌完成后,摊铺整平;最后加入砾石,使用装载机再次翻拌,翻拌过程中,加入减水剂、白糖和余下的水,直至翻拌均匀。翻拌均匀的控制指标定为大于80mm的骨料上应裹浆且分散在混合料中,细骨料应充分混合且具有一定的黏聚性。

13.所述拌和坑至少为四个,其中拌和坑尺寸长宽大于30m,深度为2m-3m。

14.本发明提供的一种技术方案,还具有以下技术特征:进一步,所述水泥35kg-55kg、火山灰50kg-65kg、水100kg、120kg,减水剂0.9kg、1.2kg,白糖0.15kg、0.45kg,人工砂200kg、300kg,天然砂350kg、450kg,小石200kg、300kg,砾石1200kg、1400kg。

15.进一步,所述水胶比为1.00-1.20,砂率为25%-35%,火山灰掺量为40%-65%,减水剂掺量为0.8%-1.2%,白糖掺量为0.1%-0.4%。

16.进一步,所述小石直径为4.75mm-19.0mm,所述砾石直径为19.0mm-300mm。

17.进一步,根据所述小石和砾石的直径配置300mm、150mm、100mm、75mm、37.5mm、19.0mm、9.5mm、4.75mm的筛孔尺寸,每级通过率分别为100.0%、55-75%、30-55%、25-35%、15-25%、10-20%、5-10%、0-5%。

18.与现有技术相比,本发明提供了一种胶凝砂砾石混合料及场拌生产工艺,具备以下有益效果:1、本发明所使用csg混合料,使用白糖控制凝结时间,避免了因无缓凝剂导致的工期延误,白糖的价格普遍低于缓凝剂价格,工业白糖则更加廉价,且白糖的掺量较缓凝剂使用掺量降低了一倍多,明显降低了外加剂的使用成本。过水围堰施工因使用白糖节约外加剂成本约0.8美元/m3。确定4.75mm-300mm的粗骨料合成级配要求,减少了因骨料级配不良而导致的骨料分离加重的现象发生,进一步保证csg混合料的生产质量。确定合理的拌和场地规划和生产工艺,明确了上料顺序及各种原材料在拌和前采取的质量保证措施,提高了生产效率,本项目使用该生产工艺后,csg混合料的生产效率由每天1500m3提高至每天3000m3,缩短围堰将近一半的施工工期。

附图说明

19.为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

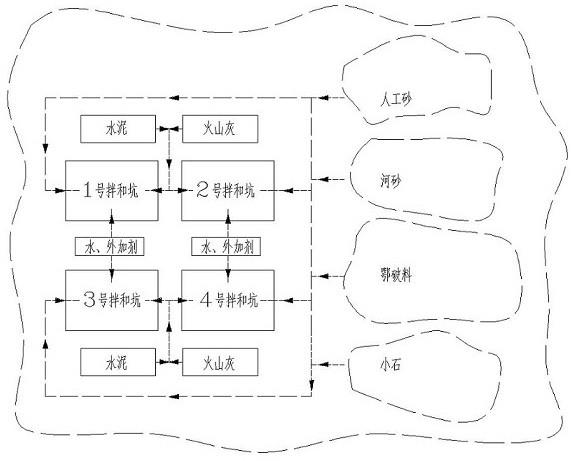

20.图1为csg拌和场地规划平面图(箭头为供料路线)。

具体实施方式

21.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术

人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

22.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

23.一种胶凝砂砾石混合料,包括csg混合料,所述的括csg混合料成分为:水泥、火山灰、水、减水剂、白糖、人工砂、天然砂、小石、砾石,根据csg混合料不同成分的比例进行配制,配制而成vb值在10s-18s、初凝时间不小于16h、终凝时间不小于20h、抗压强度不小于5mpa的csg混合料,用于过水围堰的施工。

24.进一步,所述水泥35kg-55kg、火山灰50kg-65kg、水100kg、120kg,减水剂0.9kg、1.2kg,白糖0.15kg、0.45kg,人工砂200kg、300kg,天然砂350kg、450kg,小石200kg、300kg,砾石1200kg、1400kg。

25.进一步,其中,水泥为符合美国标准的ii型水泥,火山灰为符合美国标准的n型火山灰,所述水胶比为1.00-1.20,砂率为25%-35%,火山灰掺量为40%-65%,减水剂掺量为0.8%-1.2%,白糖掺量为0.1%-0.4%。

26.水泥、火山灰为胶凝材料,起胶结作用;水、减水剂调整拌和物的工作性能(vb值);白糖调整拌和物的凝结时间;人工砂、天然砂、小石为细料,主要为填充作用,人工砂和天然砂共同使用,可减少所用砂的含泥量和减轻人工砂的生产压力;砾石为粗料,主要起骨料作用,并且将砾石的最大粒径扩大至300mm,可充分利用开挖料,减少砾石料生产压力。

27.进一步,所述小石直径为4.75mm-19.0mm,所述砾石直径为19.0mm-300mm。

28.进一步,根据所述小石和砾石的直径配置300mm、150mm、100mm、75mm、37.5mm、19.0mm、9.5mm、4.75mm的筛孔尺寸,每级通过率分别为100.0%、55-75%、30-55%、25-35%、15-25%、10-20%、5-10%、0-5%。当合成级配符合此要求时,可有效保证csg混合料的质量。

29.一种胶凝砂砾石场拌生产工艺,包括以下步骤,s1、csg混合料生产时,首先根据生产量和浇筑部位规划拌和场地,然后进行备料、拌和坑的开挖与硬化、试验段施工得准备工作,正式开始生产时,需合理安排施工机械、劳动力、质量检测、安全与环保措施。

30.其中,伴和场地应平整,有足够的空间,存放砂石骨料、胶凝材料、减水剂、白糖。因拌和生产时,场地内车辆较多,需有合理的道路规划。

31.s2、其中步骤一中,为方便拌和,拌和坑应成对设置,所述拌和坑至少为四个,其中拌和坑尺寸长宽大于30m,深度为2m-3m。一次拌和至少可生产50m3混合料。

32.拌和坑使用csg混料进行硬化处理;一方面可将其作为试验段,验证csg混合料的工作性能,另一方面防止坑底泥土进入拌和物,影响csg混合料质量。

33.成对设置的拌和坑硬化处理时,在试验室推荐的基准配合比上,做相应调整,以满足快速生产的需求。

34.s3、在拌和坑硬化时,csg混合料配合比换算为生产配合比,验证csg混合料的使用性能,并成型试块测试场拌混合料的早期强度,推测其所能达到的强度。

35.在此过程中,以csg配合比为基础,在方便计量与生产的基础上,做调整,调整原

则,允许提高胶凝材料用料或减小火山灰掺量,不允许减少胶凝材料总量和单方面增加火山灰掺量。4个拌和坑硬化所用csg混合料配合比可有不同,主要体现在火山灰的掺量,火山灰掺量的差异应不超过10%。

36.csg材料组分中,砂石骨料使用自卸车运输,自卸车每车装10方砂石骨料,根据砂石骨料的堆积密度,估算出砂石骨料的重量。减水剂在使用前配制为20%浓度的溶液,白糖使用前配制为10%浓度的溶液,使用相应规格的水桶进行量取溶液;经过计算后的用水量同样使用水桶按照体积量取;在桶内放置水泵,将减水剂、白糖、水抽至拌和坑内,用于拌和。试验段的施工,为实际生产提供了相应的参数,避免生产过程中产生质量问题。

37.s4、砾石的饱和面干吸水率较大,会影响csg混合料的工作性能,因此在生产前,对砾石进行洒水,使其含水状态不小于砾石的饱和面干吸水率。

38.s5、生产时,按照试验段确定的生产配合比,上料使用先细后粗,随时加水的原则,首先天然砂、人工砂、小石交替混合上料,上料完成后,使用装载机翻拌、平整;然后水泥、火山灰交替上料,摊铺在细料上,分布均匀;将胶凝材料和细骨料翻拌均匀,翻拌过程中,加入部分水,防止产生较大的灰尘,翻拌完成后,摊铺整平;最后加入砾石,使用装载机再次翻拌,翻拌过程中,加入减水剂、白糖和余下的水,直至翻拌均匀。翻拌均匀的控制指标定为大于80mm的骨料上应裹浆且分散在混合料中,细骨料应充分混合且具有一定的黏聚性。

39.成对布置的拌和坑,每对均为一个拌和坑上料,另一个拌和坑拌和、装车,交替作业,保证机具设备的利用效率,进一步提高csg的生产效率。

40.实施例二坦桑尼亚水电站上游过水围堰,采用csg混合料进行施工。使用白糖控制csg混合料的凝结时间,使用确定的砂砾石(4.75mm-300mm)合成级配控制砂砾石级配,使用场拌生产工艺进行csg混合料的生产,最终在雨季到来之前顺利完成了过水围堰的施工,为度汛及后期大坝主体施工提供了保障,为项目履约打下了良好的基础。

41.试验室推荐得出的csg的原材料用量为:水泥41kg,火山灰58kg,水110kg,减水剂0.99kg,白糖0.30kg,人工砂256kg,天然砂385kg,小石(4.75mm-19.0mm)225kg,砾石(19.0mm-300mm)1266kg。该混合料的技术参数,水胶比为1.11,砂率为30%,火山灰掺量为59%,减水剂掺量为1.0%,白糖掺量为0.3%。

42.所用的砂砾石混合后的合成级配,300mm、150mm、100mm、75mm、37.5mm、19.0mm、9.5mm、4.75mm的筛孔尺寸,每级通过率(%)分别为100.0、68.9、40.8、31.5、20.1、15.4、5.0、0.4。

43.经试验段验证后,结合试验室推荐csg混合料配合比,确定的生产配合比为:每盘拌和约100m3,水泥5袋,火山灰5袋,人工砂2车,天然砂2车,小石2车,砾石10车,减水剂100kg,白糖30kg(根据凝结时间长短可上下浮动5kg),水10吨。

44.本项目共生产csg约2.65万m3,根据检测结果,csg拌和物vb值每500m3检测一次,检测结果分布在10s-18s;初凝时间约为16h-20h,终凝时间约为24h-30h;共成型抗压强度32组,强度平均值为6.2mpa,最小值为4.9mpa,符合设计要求。

45.有以下几点需要说明:1、本公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

46.2、在不冲突的情况下,本公开同一实施例及不同实施例中的特征可以相互组合。

47.以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1