可低温烧结的高纯α-氧化铝粉的制备方法与流程

可低温烧结的高纯

α-氧化铝粉的制备方法

技术领域

1.本发明属于粉体制备技术领域,具体为一种可低温烧结的高纯α-氧化铝粉的制备方法。

背景技术:

2.氧化铝陶瓷具有熔点高,耐磨,耐腐蚀,硬度高,电气绝缘性好等优点,被广泛应用于冶金、航空、机械、建材、电子器件等行业。但是,氧化铝陶瓷的烧结温度普遍较高。其中,85氧化铝瓷的烧成温度为1500~1550℃,90氧化铝瓷的烧成温度为1550~1600℃,95氧化铝瓷的烧成温度为1600~1650℃,99氧化铝瓷的烧成温度达到了1750℃以上,不仅要消耗大量能源,同时对烧结设备提出了严苛的挑战。

3.目前,降低氧化铝陶瓷烧结温度的方法归纳起来主要分为三种:(1)采用特殊的烧结工艺,主要是改变烧结气氛或者烧结压力,而这些方式需要先进的窑炉设备,不适宜普通企业生产运行;(2)引入添加剂,尽管该方法可以在较低的成本下实现降低温度的目的,但是一般的烧结助剂引入量都在5%以上,无法满足≥99%氧化铝瓷的产品要求;(3)采用粒度小、高活性α-氧化铝粉体,这类氧化铝粉体一般是通过异丙醇铝水解或者硫酸铝铵化学合成等方法得到细粒氧化铝,但高额的原料成本和不可避免的环境污染,使其不适宜规模化工业生产。除此之外还有采用机械方法粉碎得到细粒氧化铝粉体,但是该方法实际生产中依然存在问题,若煅烧温度过高,尽管α相转化率高,因原晶粒度大,粉体颗粒硬度高,难以粉碎为细粉,且在粉碎过程中引入杂质降低氧化铝含量;若降低煅烧温度,虽易粉碎获得细粉,但α相转化率不足致使陶瓷制品缺陷增加,不能满足其性能要求。

4.cn111205070a公开了一种易烧结高纯氧化铝的制备方法。该方法是通过异丙醇铝水解制备高纯拟薄水铝石,经多次煅烧,得到比表面积10-20m2/g,d50<200nm的高纯氧化铝粉体,于1400℃烧结的陶瓷密度为3.88g/cm3。采用制备的氧化铝粉体α转化率低、比表面积大、松装密度低,致使陶瓷生坯密度小,烧结过程中仍存在相变,体积收缩大,制品缺陷多,性能差;同时该制备方法原料成本高、中间体松装密度低,装窑量少,煅烧成本高,不能批量工业化生产。

5.cn103145164a公开了一种低温烧结精细陶瓷用的氧化铝粉体的制备方法。该方法采用工业γ-氧化铝和工业细晶α-氧化铝为原料,经球磨得到d50<5μm的粉体后,混入0.2-5%矿化剂于850℃-1300℃下煅烧2~10h、经气流粉碎、球磨、砂磨后喷雾造粒后得到原晶<0.8μm非高纯α-氧化铝陶瓷粉体,可在1500℃~1550℃烧结成瓷。该方法采用高比表面积的γ-氧化铝为原料,松装密度低,装窑量少,单重能耗高、产量少、成本高;同时引入高含量矿化剂低温煅烧易残留,粉体纯度降低、碱金属氧化物杂质含量高、陶瓷密度降低,同时高矿化剂含量对窑炉设备及环境造成影响;煅烧后的粉体气流、球磨、砂磨后获得细化粉体,设备多、工序长、能耗高。

技术实现要素:

6.本发明在于克服现有技术生产中原料成本高、工艺复杂、环境污染、原晶尺寸大,α相转化率低,氧化钠含量高、氧化铝纯度低,陶瓷烧结温度高、制品缺陷多、性能差而不能应用等问题,提供了一种适合工业化生产的可低温烧结的高纯α-氧化铝粉的制备方法,所制备的产品可替代进口,广泛应用于高纯氧化铝陶瓷的生产中。

7.为实现上述目的,本发明采取的技术方案如下∶

8.一种可低温烧结的高纯氧化铝粉的制备方法,首先将工业氢氧化铝或工业氧化铝进行第一次煅烧于950℃~1150℃保温1~6h,得到少γ相的过渡相氧化铝粉体;将过渡相氧化铝粉体、去离子水、分散剂和除钠剂,配制成浆料,球磨至粒径d50≤0.3μm,再经压滤、洗涤、干燥、粉碎,得到第二粉体;向第二粉体中混入复合矿化剂、晶粒生长抑制剂和吸钠剂,得到第三粉体;将第三粉体进行第二次煅烧,于1200~1350℃保温4~16h,经冷却、破碎、筛分、研磨,获得可低温烧结的高纯α-氧化铝粉,α相≥97%。该高纯α-氧化铝粉经湿法球磨、喷雾造粒,模压成型后于1500℃~1600℃下保温2-6h烧结成瓷,密度≥3.92g/cm3。

9.本发明中,用工业氢氧化铝或工业氧化铝为原料,于950℃~1150℃进行第一次低温煅烧,并保温1-6h;优选地第一次煅烧温度为1050℃~1150℃,保温2-4h,得到过渡相氧化铝,其中α-氧化铝<40%,特别地,<25%,其余为过渡相氧化铝,包括γ相、κ相、θ相等氧化铝,其中,γ相氧化铝通常不超过10%,优选不超过5%。

10.进一步地,所述步骤分散剂为聚乙二醇、聚丙烯酸铵、聚甲基丙烯酸铵、柠檬酸铵中的一种或多种,分散剂添加量为加入氧化铝粉质量的0.2~1.5wt%,分散剂作用有二:一是助磨、提高固含;二是煅烧氧化挥发,疏松细化粉体。

11.进一步地,所述的除钠剂为硼酸、柠檬酸、醋酸、稀盐酸当中的一种,酸的添加量为过渡相氧化铝含量的0.1~1%,通过酸洗、水洗,有效降低钠含量。

12.进一步地,所述的干燥方式为微波干燥、暖风干燥、喷雾干燥。

13.进一步地,所述的复合矿化剂为硼酸、氯化铵和氧化镁或硝酸镁、氯化镁等镁盐的混合,镁盐的引入量占过渡相氧化铝粉的0.02~0.1%,硼酸和氯化铵的总引入量占过渡相氧化铝粉的0.2~0.5%。本发明中,通过这三种矿化剂的复配,可以进一步除钠、改善氧化铝产品的形貌、降低煅烧温度、抑制氧化铝粉原晶大小、提高α相转化率等多重作用。

14.进一步地,所述的吸钠剂为石英砂,优选粒径为0.8mm~8mm,占混合氧化铝粉比重的5%~15%。通过石英砂在煅烧温度下与氧化钠反应而吸附在石英砂上,可以进一步将产品中的钠含量降至100ppm以下。

15.进一步地,所述的工业化窑炉为梭式窑、隧道窑和辊道窑。优选地,选用可连续化生产、温度场均匀的辊道窑。

16.采用本发明方法所制备的可低温烧结的高纯α-氧化铝粉的平均粒径d50≤0.5μm,α相含量≥97%,钠含量<0.01%,纯度≥99.9%,陶瓷制品密度≥3.92g/cm3。

17.本发明具有如下优点:

18.(1)原料为工业氢氧化铝或工业氧化铝,原料易得,成本低。

19.(2)两次煅烧均为低温煅烧,可选用可连续化运行、且温度场均匀的辊道窑;第一次低温煅烧主要是获得少γ相过渡氧化铝,该过渡相氧化铝比表面积小,易破碎,松装密度高,易获得细化的中间相粉体;第二次低温煅烧,可以在较低温下实现α相的完全转化,原晶

未明显长大。两次低温煅烧转相技术,解决了传统高α相转化率和原晶粒长大之间的矛盾。

20.(3)通过酸性除钠剂酸洗、水洗去除原料中的钠、铁等杂质,以及混料时引入吸钠剂和矿化剂的方式多次除杂,获得钠含量<0.01%的超低钠高纯氧化铝粉体;

21.(4)该粉体杂质含量低,原晶小,α相转化率高,采用该粉体制备陶瓷时,生坯密度高,烧结温度低、烧结收缩小、致密度高、力学性能好,可广泛应用于各种精密氧化铝陶瓷、耐火材料、研磨抛光等产品领域。

附图说明

22.图1为实施例1中原粉、第一次低温煅烧、第二次低温煅烧后的粉体xrd图谱。

23.图2为实施例1中可低温烧结的高纯氧化铝粉的sem照片。

24.图3为实施例中制备的高纯氧化铝粉和商业同类型氧化铝粉体的粒径分布图。

25.图4为实施例中制备的高纯氧化铝粉和商业同类型氧化铝粉体所制成陶瓷密度随烧结温度的变化曲线。

26.图5为实施例中制备的高纯氧化铝粉和商业同类型氧化铝粉体所制成陶瓷断面sem照片。

具体实施方式

27.下面结合实施例对本发明做进一步说明:

28.以下给出实施例对本发明作进一步详细的说明。

29.实施例1

30.过渡相氧化铝粉的制备:将工业氢氧化铝装入匣钵内,于辊道窑内进行第一次煅烧,1050℃保温4h,得到过渡相氧化铝粉体,该粉体加入1wt%聚甲基丙烯酸铵,0.5wt%硼酸和一定量去离子水球磨7小时,浆料固含60%,浆料经压滤、洗涤、压滤、暖风干燥,获得低钠过渡相氧化铝粉。

31.对该过渡相氧化铝进行rietveld精修拟合,计算各个过渡相含量,结果见表1。

32.表1过渡相氧化铝粉体的rietveld精修结果

33.物相组成α-al2o3κ-al2o3θ-al2o3γ-al2o3相含量(wt%)9.653.935.90.6

34.可低温烧结的氧化铝粉体制备:上述低钠过渡相氧化铝粉混入0.2wt%氯化铵,0.1wt%硼酸,0.05wt%氧化镁和10wt%粒径2mm~4mm石英砂装入匣钵于辊道窑内进行第二次煅烧,于1200℃保温4小时,得到单一晶型的α-氧化铝粉体。该粉体经破碎、筛除吸钠剂石英砂后检测,结果如下:bet=7.4m2/g,松装密度0.96g/cm3,al2o3%>99.9wt%的高纯α-氧化铝粉体。

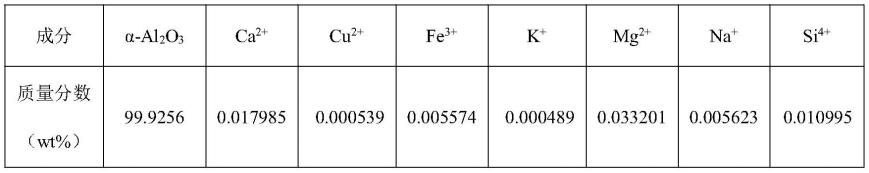

35.对本实施例所得的α-氧化铝粉体进行icp成分分析,结果见表2。

36.表2实施例1所得的α-氧化铝粉体的组成及各成分含量

[0037][0038]

该粉体测试xrd,sem和粒径分布结果如图1,图2和图3所示,经分析α相转化率达99%,原晶尺寸约0.4μm,平均粒径0.52μm。

[0039]

氧化铝陶瓷制备:上述得到的粉体经球磨、造粒、40mpa压制成型,1520℃烧结4小时,制品密度3.92g/cm3(致密度为98%),尺寸收缩16.3%,三点抗弯强度350mpa。

[0040]

此外,还对比了本实施例粉体和不同来源的商业化粉体的烧结密度随温度变化关系,如图4所示。由图可见,在同样的烧结温度下对比实施例。

[0041]

实施例2

[0042]

过渡相氧化铝粉的制备:将工业氢氧化铝装入匣钵内,于辊道窑内进行第一次煅烧,1150℃保温2h,得到过渡相氧化铝粉体,该粉体加入1wt%聚甲基丙烯酸铵,0.5wt%硼酸和一定量去离子水球磨7小时,浆料固含80%,浆料经压滤、洗涤、压滤、暖风干燥,获得低钠过渡相氧化铝粉。

[0043]

可低温烧结的氧化铝粉体制备:上述低钠过渡相氧化铝粉混入0.3wt%氯化铵,0.1wt%硼酸,0.05wt%氧化镁和13wt%粒径4mm~6mm石英砂装入匣钵于辊道窑内进行第二次煅烧,1250℃保温6小时,得到单一晶型的α-氧化铝粉体。该粉体经研磨处理后检测,结果如下:bet=7.1m2/g,松装密度0.98g/cm3,al2o3%>99.9wt%的高纯α-氧化铝粉体。

[0044]

氧化铝陶瓷制备:上述粉体经球磨、喷雾造粒、40mpa压制成型,1500℃烧结6小时,陶瓷密度3.92g/cm3(致密度为98%),尺寸收缩15.4%,三点抗弯强度315mpa。

[0045]

实施例3

[0046]

过渡相氧化铝粉的制备:将工业氢氧化铝装入匣钵内,于辊道窑内煅烧,于1000℃保温2h,得到过渡相氧化铝粉体,该粉体加入1wt%聚甲基丙烯酸铵,0.5wt%硼酸和一定量去离子水球磨5小时,浆料固含70%,浆料经压滤、洗涤、压滤、暖风干燥,获得低钠过渡相氧化铝粉。

[0047]

可低温烧结的氧化铝粉体制备:上述低钠过渡相氧化铝粉混入0.2wt%氯化铵,0.1wt%硼酸,0.03wt%氧化镁和10wt%粒径2mm~6mm石英砂装入匣钵于辊道窑内进行第二次煅烧,1300℃保温10小时,得到单一晶型的α-氧化铝粉体。该粉体经研磨处理后检测,结果如下:bet=6.8m2/g,松装密度0.98g/cm3,al2o3%>99.9wt%的高纯α-氧化铝粉体。

[0048]

氧化铝陶瓷制备:上述粉体经球磨、喷雾造粒、40mpa压制成型,600℃烧结2小时,陶瓷密度3.94g/cm3(致密度为98.5%),尺寸收缩15.4%,三点抗弯强度325mpa。

[0049]

按照实施例制备的粉体和其他粉体烧成的成品陶瓷参数对比详见表3。

[0050]

表3实施例制备的粉体和其他粉体烧成的成品陶瓷参数对照表

[0051]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1