一种提升混凝土抗裂性的复合材料及其制备方法与应用与流程

1.本发明属于混凝土建筑技术领域,尤其涉及一种提升混凝土抗裂性的复合材料及其制备方法与应用。

背景技术:

2.目前,本领域技术人员公知,混凝土裂缝是不利于现代混凝土高耐久性的技术要求,裂缝为外部侵蚀介质提供了进入混凝土内部的通道,有害物质在混凝土内部诱发各类侵蚀作用,加速钢筋锈蚀和混凝土质量劣化,严重威胁结构安全服役。从材料力学角度分析,造成混凝土开裂的原因是混凝土的抗拉强度低于拉应力,约束变形、极限承载等荷载作用以及温度湿度改变、化学反应等非荷载作用均是产生拉应力的来源,产生拉应力的内在因素绝大部分来源于混凝土所含水分降低、温度变化以及化学反应推进等因素导致的体积收缩,体积收缩贯穿混凝土全生命周期,塑性阶段混凝土水分散失和消耗剧烈以及水化反应程度高,易形成早期塑性开裂,硬化阶段混凝土易形成干燥收缩开裂,因此,调控混凝土全生命的收缩变形是控制混凝土开裂的关键。

3.从调控混凝土内部水分含量的角度出发,现有技术一般采用添加内养护材料的方式降低混凝土收缩(如专利cn201911059044.0、cn201710953414.x等),当混凝土中水分蒸发或化学反应导致内部湿度降低至一定程度时,内养护材料释放水分,维持混凝土体系的相对湿度,但是内养护材料的掺入通常会降低混凝土的均质性,并降低混凝土的力学性能;从调控水泥化学收缩的角度,现有技术采用掺入膨胀剂(如专利cn202110677670.7、cn201911140549.x等)的方式降低混凝土收缩,膨胀剂中的硫铝酸钙类膨胀剂与水化产物反应生成钙矾石,但钙矾石在70℃以上时可能分解,该类混凝土不能服役于长期环境温度高于70℃的环境中。从调控水化放热的角度,现有技术主要有掺加缓凝剂和水化温升抑制剂(如专利cn201811145016.6、cn201811145219.5等)、掺加矿物掺合料等方法控制水泥水化放热,缓凝剂和水化温升抑制剂通过延缓水化放热而抑制温度裂缝生成,缓凝作用可能导致混凝土强度发展不足等问题;从增强混凝土内部拉应力的角度,现有技术主要通过掺加不同纤维提高混凝土抗裂性(如专利cn201911289478.x、cn201910817650.8等),应用于混凝土中的纤维抗碱性要求较高,且具有绝缘性要求的混凝土中不适合掺加钢纤维材料。

4.钙基石粉是机制骨料、矿石加工等加工生产中的主要副产物,随着岩石加工技术的进步以及机制骨料生产规模的扩大,石粉产量也日益提升,但由于石粉应用技术的不足,大多数工厂收集的石粉以低价转售、废弃填埋或建仓存储的方式进行处理,不仅浪费土地资源、提高生产成本,还污染生态环境和水源。将石粉改性后重新应用于混凝土是石粉资源化应用的有效措施之一,主要加工方法有机械粉磨、化学改性和活性矿物掺合料复掺等。专利cn201610919396.9公开了一种抗裂型石灰石粉复合掺合料及其制备方法,专利cn201710398483.9公开了一种抗裂花岗岩石粉薄层抹灰砂浆,专利cn201710155133.x公开了一种利用高石粉含量机制砂制备的抗裂耐蚀海工混凝土,上述专利利用了石粉活性低的效应,其替换水泥基材料或者掺加到水泥基材料中,通过降低水泥水化热而减小了开裂风

险,但是效果十分有限,而且石粉只有在掺量较大的情况下才能发挥作用,大掺量石粉混凝土的抗压强度会显著降低。

5.为此,能够提供一种高效利用石粉资源、提升水泥混凝土抗裂性能的材料是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种提升混凝土抗裂性的复合材料及其制备方法与应用,本发明将石粉进行化学结晶诱导和物理粒度优化,设计成具有纤维结构和超细结构的复合功能材料,依据不同种类混凝土的技术要求进行合理比例掺配,以此充分发挥本发明在水泥混凝土中的正效应,从塑性阶段和硬化服役阶段提升混凝土全生命抗裂性能。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种提升混凝土抗裂性的复合材料,包括以下原料:碳酸钙晶种和碳酸钙晶须。

9.本发明将钙基石粉物理改性制成超细细度的碳酸钙晶种,并复合化学改性制成的高纯度碳酸钙晶须,通过合理比例掺配应用至水泥混凝土中,发挥碳酸钙晶种填充和晶核作用以及碳酸钙晶须微纤维阻裂作用,有效降低混凝土全生命过程的开裂风险,同时促进石粉综合利用的高质量发展。

10.优选的,所述碳酸钙晶种的质量百分比为60-70%,所述碳酸钙晶须的质量百分比为30-40%。

11.优选的,所述碳酸钙晶种的比表面积≥750m2/kg;所述碳酸钙晶须的长度为20-100μm,长径比为10-25。

12.优选的,所述碳酸钙晶种的制备方法包括以下步骤:

13.(1)粉磨:将石粉粉磨0.5-1h制得产物a;

14.(2)负压筛分:将所述产物a进行负压筛分,收集45μm筛下物,即为碳酸钙晶种。

15.本发明通过循环式粉磨和筛分组合工艺超细化钙质石粉,粉磨程序细化部分石粉颗粒后,通过负压筛分将微小石粉抽离,剩余大颗粒石粉和新添大颗粒石粉继续共同粉磨,循环工艺后制得粒径微小、比表面高的碳酸钙晶种。

16.优选的,所述筛分的筛子由孔径为80μm和45μm的套筛组成,将45μm筛上和80μm筛上物b返回粉磨,再添加石粉继续粉磨,重复上述操作。

17.优选的,所述石粉的mb值<1.0,caco3质量分数≥80%。

18.优选的,所述碳酸钙晶须的制备方法包括以下步骤:

19.(1)酸化:在石粉中加入水后,滴加稀盐酸直至所述石粉不再溶解,过滤得滤液d;

20.(2)电解:在所述滤液d加入mgcl2作为电解液,进行电解,在电解过程中通入co2气体,通过固碳反应制得沉淀物e,经过清洗、分散和干燥后即得碳酸钙晶须。

21.碳酸钙晶须的制备过程是:将钙质石粉在酸中溶解成钙离子,添加氯化镁溶液作为晶型控制剂,电解含钙的电解液,钙离子在向阴极迁移过程中,与阴极处通入的二氧化碳气体反应生成碳酸钙,通过电解液中的钙镁比和二氧化碳气体的气泡大小、通气速率控制碳酸钙晶须的长度和长径比;该方法采用原料价格低廉、易获取的石粉为原料,制备附加价值高的碳酸钙晶种和碳酸钙晶须,两种材料具有同质性和不同形貌,以合理比例复合,在水泥混凝土的新拌阶段和硬化体阶段发挥最大优势,协同提升混凝土抗裂性,为混凝土抗裂

性能提升难题提供了一种便捷经济的解决方法。

22.优选的,步骤(1)中所述石粉的cao质量分数≥45%,所述稀盐酸的质量浓度为10-20%;所述水与所述石粉的质量比为0.5-1.5;

23.步骤(2)中所述电解液钙镁质量比为0.5-1;所述co2气体的浓度≥65%,通气速率为15-25ml/min,所述co2气体的气泡平均直径≤3.5mm。

24.优选的,石墨棒作为阳极和阴极。

25.优选的,所述电解的具体步骤为:采用叶片式搅拌器搅拌电解液,在电解液中阴极处通入co2气体,通过化学反应制得沉淀物e,反应完成后过滤溶液,采用蒸馏水按固液比10:1超声分散和清洗沉淀物e,循环清洗和分散3~4次后,干燥清洗后的沉淀物,制得碳酸钙晶须。

26.上述所述一种提升混凝土抗裂性的复合材料的制备方法,将碳酸钙晶种和碳酸钙晶须在粉体混合设备内以20-60r/min转速混合8-12min即得到一种提升混凝土抗裂性的复合材料。

27.上述所述的一种提升混凝土抗裂性的复合材料在制备混凝土中的应用。

28.优选的,所述混凝土水胶比≥0.4时,采用外掺方法使用所述复合材料,外掺量为胶凝材料总质量的5-10%;所述混凝土水胶比<0.4时,采用内掺替代胶凝材料方法使用所述复合材料,内掺量为胶凝材料总质量的10-20%。

29.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

30.(1)本发明采用晶核早强和后期密实填充协同作用。碳酸钙自身的化学活性远低于水泥,掺加至混凝土中后,减少水泥用量或发挥稀释水泥浆体效应,降低混凝土早期水化的开裂风险;碳酸钙晶种中ca和o原子的平面结构与水泥水化产物c-s-h中cao层相似,微米级粒径的碳酸钙可作为c-s-h凝胶的生长晶核,促进水泥水化反应进程,提高混凝土早期强度,中和水泥用量降低而造成的强度降低现象;在硬化混凝土中,碳酸钙晶种具有填充效应和微骨料效应,有利于增加水泥石的密实度和强化界面过渡区,提高硬化体混凝土抗裂性能。

31.(2)本发明采用晶须微纤维效应。大长径比的微米级碳酸钙晶须在水泥浆体中具有纤维效应,在不同龄期均可抑制裂缝生成,尤其是在硬化体混凝土中,碳酸钙晶须增强骨料和浆体的粘结强度,宏观上表现为提高了水泥浆体中的抗拉强度,有效抑制微裂缝产生和发展。

32.(3)本发明复合材料与水泥石相容性好。抗裂材料主要采用钙基石粉制成,其组成元素与水泥水化产物相近,两者之间具有良好相容性,既不影响塑性阶段混凝土工作性能,也不劣化硬化混凝土耐久性能。

具体实施方式

33.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.一种提升混凝土抗裂性的复合材料的制备方法,具体包括以下步骤:

36.(1)碳酸钙晶种制备:原料为caco3质量分数87%、mb值0.5的石粉,称取1000g石粉置于球磨机中,以0.03%质量分数的三乙醇胺作助磨剂,粉磨40min,将粉磨后的石粉进行负压筛分,筛子由孔径为80μm和45μm的套筛组成,将45μm筛上和680μm筛上物返回球磨机并补充适量未粉磨石粉继续粉磨,每次操作均收集45μm筛下物,冷却干燥后制得碳酸钙晶种,其比表面积为850m2/kg;

37.(2)碳酸钙晶须制备:原料为cao质量分数49%的石粉,称取500g石粉置于反应釜中,在反应釜中加入1000g蒸馏水,形成固液混合物a,再向固液混合物a中边搅拌边滴加15%浓度的稀盐酸,直至废弃石粉不再溶解,过滤混合溶液后获得滤液b;在滤液中加入560gmgcl2,将滤液制备成钙镁质量比为0.8的电解液;采用直流电和石墨电极进行电解反应,采用叶片式搅拌器搅拌电解液,在电解液中阴极处通入co2气体,co2气体的浓度为75%,通气速率为为20ml/min,采用气泡分散器分散通入的co2气体,使气泡平均直径为1.2mm;反应完成后过滤溶液,采用蒸馏水按固液比10:1超声分散和清洗沉淀物,循环清洗和分散4次后,干燥清洗后的沉淀物,制得长度为40μm,长径比为16的碳酸钙晶须;

38.(3)抗裂性能提升材料制备:按照碳酸钙晶种65%和碳酸钙晶须35%的质量比例,在粉体混合设备内以40r/min的转速混合10min,制得一种提升混凝土抗裂性的复合材料。

39.实施例2

40.一种提升混凝土抗裂性的复合材料的制备方法,具体包括以下步骤:

41.(1)碳酸钙晶种制备:原料为caco3质量分数89%、mb值0.4的石粉,称取1000g石粉置于球磨机中,以0.03%质量分数的三乙醇胺作助磨剂,粉磨40min,将粉磨后的石粉进行负压筛分,筛子由孔径为80μm和45μm的套筛组成,将45μm筛上和680μm筛上物返回球磨机并补充适量未粉磨石粉继续粉磨,每次操作均收集45μm筛下物,冷却干燥后制得碳酸钙晶种,其比表面积为810m2/kg;

42.(2)碳酸钙晶须制备:原料为cao质量分数50%的石粉,称取500g石粉置于反应釜中,在反应釜中加入1000g蒸馏水,形成固液混合物a,再向固液混合物a中边搅拌边滴加15%浓度的稀盐酸,直至废弃石粉不再溶解,过滤混合溶液后获得滤液b;在滤液中加入605gmgcl2,将滤液制备成钙镁质量比为0.85的电解液;采用直流电和石墨电极进行电解反应,采用叶片式搅拌器搅拌电解液,在电解液中阴极处通入co2气体,co2气体的浓度为75%,通气速率为为15ml/min,采用气泡分散器分散通入的co2气体,使气泡平均直径为0.5mm;反应完成后过滤溶液,采用蒸馏水按固液比10:1超声分散和清洗沉淀物,循环清洗和分散4次后,干燥清洗后的沉淀物,制得长度为50μm,长径比为19的碳酸钙晶须;

43.(3)抗裂性能提升材料制备:按照碳酸钙晶种65%和碳酸钙晶须35%的质量比例,在粉体混合设备内以40r/min的转速混合10min,制得抗裂性能提升材料。

44.实施例3

45.一种提升混凝土抗裂性的复合材料的制备方法,具体包括以下步骤:

46.(1)碳酸钙晶种制备:原料为caco3质量分数90%、mb值0.6的石粉,称取1000g石粉置于球磨机中,以0.03%质量分数的三乙醇胺作助磨剂,粉磨40min,将粉磨后的石粉进行负压筛分,筛子由孔径为80μm和45μm的套筛组成,将45μm筛上和680μm筛上物返回球磨机并补充适量未粉磨石粉继续粉磨,每次操作均收集45μm筛下物,冷却干燥后制得碳酸钙晶种,

其比表面积为840m2/kg;

47.(2)碳酸钙晶须制备:原料为cao质量分数48%的石粉,称取500g石粉置于反应釜中,在反应釜中加入1000g蒸馏水,形成固液混合物a,再向固液混合物a中边搅拌边滴加15%浓度的稀盐酸,直至废弃石粉不再溶解,过滤混合溶液后获得滤液b;在滤液中加入617gmgcl2,将滤液制备成钙镁质量比为0.9的电解液;采用直流电和石墨电极进行电解反应,采用叶片式搅拌器搅拌电解液,在电解液中阴极处通入co2气体,co2气体的浓度为85%,通气速率为为15ml/min,采用气泡分散器分散通入的co2气体,使气泡平均直径为0.5mm;反应完成后过滤溶液,采用蒸馏水按固液比10:1超声分散和清洗沉淀物,循环清洗和分散4次后,干燥清洗后的沉淀物,制得长度为50μm,长径比为22的碳酸钙晶须;

48.(3)抗裂性能提升材料制备:按照碳酸钙晶种60%和碳酸钙晶须40%的质量比例,在粉体混合设备内以40r/min的转速混合10min,制得一种提升混凝土抗裂性的复合材料。

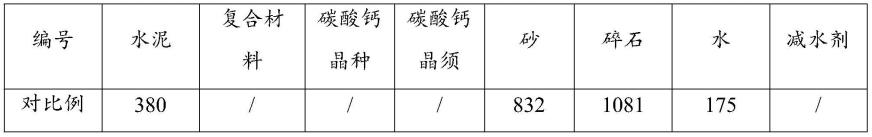

49.应用例

50.1、实施例1材料在混凝土中应用:实施例1材料外掺量为水泥质量分数为8%,其中设置不添加实施例1材料作为对比例1-1,设置只添加碳酸钙晶种作为对比例1-2,设置只添加碳酸钙晶须作为对比例1-3,混凝土配合比如下表1所示,

51.表1应用例1混凝土配合比(各组分单位均为:kg/m3)

[0052][0053][0054]

2、实施例2材料在混凝土中应用:实施例2材料内掺量为水泥质量分数的20%,其中设置不添加实施例2材料作为对比例2-1,设置只添加碳酸钙晶种作为对比例2-2,设置只添加碳酸钙晶须作为对比例2-3,混凝土配合比如下表2所示,

[0055]

表2应用例2混凝土配合比(各组分单位均为:kg/m3)

[0056][0057]

3、实施例3材料在混凝土中应用:实施例3材料替换量水泥的质量分数为15%,其中设置不添加实施例3材料作为对比例3-1,设置只添加碳酸钙晶种作为对比例3-2,设置只添加碳酸钙晶须作为对比例3-3,混凝土配合比如下表3所示,

[0058]

表3应用例3混凝土配合比(各组分单位均为:kg/m3)

[0059][0060]

上述应用例1-3及对比例配比制备得到的混凝土性能如下表4所示:

[0061]

表4应用例1-3混凝土性能结果

[0062]

编号28d抗压强度(mpa)24h塑性收缩(με)90d干燥收缩(με)对比例1-138.51765535对比例1-240.31341501对比例1-339.61453418应用例140.81241322对比例2-151.11438348对比例2-251.51103302对比例2-351.31287341

应用例251.8932235对比例3-170.41326296对比例3-270.31117241对比例3-370.11236226应用例370.2929189

[0063]

由应用例1-3及其对比例的试验结果可知,在不同类型混凝土中掺加一种碳酸钙晶须和晶种协同提升混凝土抗裂性的材料后,混凝土的强度没有明显降低甚至略有提升,表明外掺或内掺本发明材料均不会劣化混凝土的强度等级。

[0064]

新拌混凝土的抗裂性能通常采用塑性收缩值进行表征,塑性收缩在新拌混凝土初凝后开始测试,测得的值越小,表明混凝土的抗裂性能越好;硬化体混凝土的抗裂性能通常采用干燥收缩值进行表征,干燥收缩在混凝土养护3d后开始测试,测得的值越小,表明混凝土的抗裂性能越好;从表4的试验数据可知,不掺加抗裂材料的混凝土,塑性收缩值和干燥收缩值均较大,混凝土抗裂性较差;单独掺加碳酸钙晶种的混凝土,塑性收缩值降低明显,但干燥收缩值降低程度不大,表明单掺碳酸钙晶种只对新拌阶段抗裂性有较好贡献;单独掺加碳酸钙晶须的混凝土,干燥收缩值降低明显,而塑性收缩值降低程度不大,表明单掺碳酸钙晶须只对硬化体抗裂性有较好贡献;只有掺加本发明材料时,混凝土的塑性收缩值和干燥收缩值均明显降低,表明碳酸钙晶须和晶种发挥作用,协同提升了混凝土全生命阶段的抗裂性。

[0065]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1