一种发热体的制备方法及雾化芯与流程

1.本发明涉及雾化设备技术领域,具体涉及一种发热体的制备方法及雾化芯。

背景技术:

2.现有技术中,雾化芯一般包括发热体及加热件,发热体用于吸收气溶胶基质,加热件设置于发热体上,以加热气溶胶基质。现有的发热体的制备过程中需要添加一定量的造孔剂以保证发热体的孔隙率和孔径,然而添加造孔剂会增加产品成本,且会增加制备过程中排胶烧结工艺时间及控制难度。

技术实现要素:

3.本发明提供一种发热体的制备方法及雾化芯,以解决发热体制备成本高、耗能高、控制难度大的问题。

4.为解决上述技术问题,本发明采用的第一个技术方案是:提供一种发热体的制备方法,包括:

5.将三氧化二铝、二氧化硅、二氧化铝及助烧剂混合,得到预混料;

6.将所述预混料、粘结剂及增塑剂混合,得到浆料;

7.将所述浆料注塑成型,得到发热体生坯;

8.将所述发热体生坯进行排蜡,得到发热体坯体;

9.将所述发热体坯体进行烧结,得到发热体。

10.可选的,所述三氧化二铝由粒径200目、300目、400目其中的两种按质量比1:1混合而成,或其中的三种按质量比1:2:2混合而成。

11.可选的,所述预混料按质量比包括三氧化二铝30~50%、二氧化硅10~40%、二氧化铝5~15%及助烧剂10~20%。

12.可选的,所述浆料按质量比包括预混料40~60%、粘结剂40~50%及增塑剂10~20%。

13.可选的,得到所述浆料时的搅拌速率为900~1100r/min,搅拌温度为100~150℃,搅拌时间为4~8h。

14.可选的,注塑成型时注塑温度为75~95℃,注塑压力为0.6~1.5mpa,保压时间为10~30s。

15.可选的,所述粘结剂为52

°

石蜡和/或62

°

石蜡。

16.可选的,所述发热体生坯进行排蜡的方式为:用石墨将所述发热体生坯包覆填埋,并在180~250℃温度下保温2~4h。

17.可选的,所述发热体坯体的烧结过程为:以5~10℃/min的速率升温至250℃,再以1.5~3℃/min的速率升温至500℃,并保温30~60min,最后以10℃/min升温至1180~1300℃,并保温2~4h。

18.本发明采用的第二个技术方案是:提供一种雾化芯,所述雾化芯包括加热件及通

过如上所述的制备方法制备而成的发热体,所述发热体用于吸收气溶胶基质,所述加热件设置在所述发热体上,以加热所述气溶胶基质。

19.本发明的有益效果是:本技术提供的制备方法不需要添加造孔剂,就可以得到预定孔隙率和孔径的发热体,降低了生产成本。且由于不需要添加造孔剂,从而可以减少制备过程中排胶烧结工艺所需的时间以及降低制备过程的控制难度。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

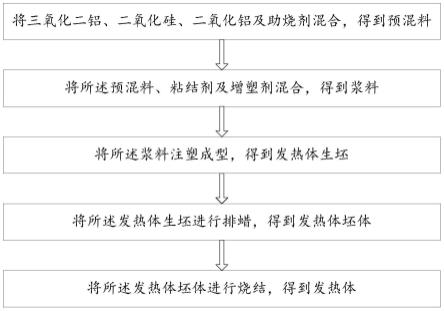

21.图1是本发明一实施例中的发热体的制备方法的流程示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

23.如图1所示,图1是本发明一实施例中的发热体的制备方法的流程示意图。

24.本技术提供的一种发热体的制备方法,包括:

25.将三氧化二铝、二氧化硅、二氧化铝及助烧剂混合,得到预混料;

26.将所述预混料、粘结剂及增塑剂混合,得到浆料;

27.将所述浆料注塑成型,得到发热体生坯;

28.将所述发热体生坯进行排蜡,得到发热体坯体;

29.将所述发热体坯体进行烧结,得到发热体。

30.该制备方法不需要添加造孔剂,就可以得到预定孔隙率和孔径的发热体,降低了生产成本。且由于不需要添加造孔剂,从而可以减少制备过程中排胶烧结工艺所需的时间以及降低制备过程的控制难度,即该制备方法耗能低、控制难度小。

31.在该制备方法中,首先需要制备预混料,即将三氧化二铝、二氧化硅、二氧化铝及助烧剂混合,得到预混料。示例性的,将三氧化二铝、二氧化硅、二氧化铝及助烧剂球磨混合,得到预混料。其中,三氧化二铝由粒径200目、300目、400目其中的两种按质量比1:1混合而成,或其中的三种按质量比1:2:2混合而成。预混料按质量比包括三氧化二铝30~50%、二氧化硅10~40%、二氧化铝5~15%及助烧剂10~20%。助烧剂按质量比包括二氧化硅50~70%,高活性氧化铝10~20%及其他碱土金属氧化物20~30%,其他碱土金属氧化物为氧化镁、氧化钙、氧化钡中两种或者三种。

32.得到预混料后,需要制备浆料,即将预混料、粘结剂及增塑剂混合,得到浆料。示例性的,将预混料、粘结剂及增塑剂搅拌混合,得到浆料。其中,浆料按质量比包括预混料40~60%、粘结剂40~50%及增塑剂10~20%。搅拌混合时的搅拌速率为900~1100r/min,搅拌温度为100~150℃,搅拌时间为4~8h。

33.制备出浆料后,需要制备发热体生坯,即将浆料注塑成型,得到发热体生坯。示例性的,将浆料采用注塑成型方式,从而得到发热体生坯。其中,注塑成型时的注塑温度为75~95℃,注塑压力为0.6~1.5mpa,保压时间为10~30s。

34.制备出发热体生坯后,由于粘结剂为52

°

石蜡和/或62

°

石蜡,还需要将发热体生坯内的粘结剂排出,即将发热体生坯进行排蜡,得到发热体坯体。示例性的,将发热体生坯进行排蜡,得到发热体坯体。其中,将发热体生坯进行排蜡的方式为:用石墨将所述发热体生坯包覆填埋,并在180~250℃温度下保温2~4h。

35.制备出发热体坯体后,需要将发热体坯体进行烧结,从而制备出发热体,即将发热体坯体进行烧结,得到发热体。示例性的,将发热体坯体进行烧结,得到发热体。其中,发热体坯体的烧结过程为:以5~10℃/min的速率升温至250℃,再以1.5~3℃/min的速率升温至500℃,并保温30~60min,最后以10℃/min升温至1180~1300℃,并保温2~4h。

36.本技术提供的一种雾化芯,雾化芯包括加热件及通过上述的制备方法制备而成的发热体,发热体用于吸收气溶胶基质,加热件设置在发热体上,以加热气溶胶基质,从而产生可供用户吸食的气溶胶基质。示例性的,加热件可以印刷于发热体,也可以内嵌于发热体,在此举例不做具体限定。

37.由该制备方法制备出的发热体的孔径为20~100μm,孔隙率为30~60%,因此该发热体导液、锁液、强度都非常优异。不管是加热件印刷于发热体,还是内嵌于发热体,都不会出现导液、锁液能力不足造成干烧失效,而发热体结构强度高可以让雾化芯在工作时不会出现掉粉而造成安全隐患,是一种全新高效、可靠、安全的发热体。

38.与相关技术相比,本技术提供的制备方法不需要添加造孔剂,就可以得到预定孔隙率和孔径的发热体,降低了生产成本。且由于不需要添加造孔剂,从而可以减少制备过程中排胶、烧结工艺所需的时间,以及降低制备过程的控制难度,即该制备方法耗能低、控制难度小。

39.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1