一种碳化硅外延生长装置及生长工艺方法与流程

1.本技术涉及半导体设备领域,具体地涉及一种碳化硅外延生长装置及生长工艺方法。

背景技术:

2.碳化硅(sic)外延生长时,预先将衬底放置在生长装置的反应腔内的石墨托盘上,利用加热器对反应腔加热升温,并在适当的条件下向反应腔内通入含c元素以及含si元素的反应气体,以在衬底上生长出sic单晶薄膜。利用石墨托盘来承载衬底进行碳化硅外延生长是目前通用的方法,尚无替代方案。碳化硅外延生长工艺对厚度和掺杂的均匀性有较高的要求,相对而言,工艺过程中对厚度均匀性容易控制,但是对掺杂浓度的控制比较难。当前的制程条件下获得的碳化硅外延片的掺杂浓度均匀性只能做到3-5%,且不稳定,难以满足用于制作高质量mosfet功率器件的要求。

技术实现要素:

3.为克服上述缺点,本技术的目的在于:提供一种碳化硅外延生长装置,其生长的碳化硅外延片掺杂浓度均匀性好。

4.为实现以上目的,本技术采用如下技术方案:一种碳化硅外延生长装置,其包括:反应模块及旋转托盘组件,所述反应模块内设有反应腔,所述旋转托盘组件配置于反应腔的底部,所述旋转托盘组件包括:石墨托盘及旋转支撑部,所述石墨托盘上设有用于放置衬底的凹陷部,所述凹陷部内设有环状的第一凹槽,所述第一凹槽被配置为所述衬底的边缘在所述石墨托盘上的投影落在所述第一凹槽内,所述石墨托盘上设有多个边缘c源气体流路,多个所述边缘c源气体流路沿第一凹槽的周向排布,且将所述第一凹槽与旋转支撑部的内腔连通,多个所述边缘c源气体流路将注入至旋转支撑部的内腔的c源气体引导至第一凹槽,c源气体经所述第一凹槽引导至衬底的边缘侧。通过这样的设计, c源气体被引导至衬底的边缘侧,在衬底的边缘侧形成c浓度相对较高的环形区域,抑制衬底边缘侧n的掺杂效率,减少边缘效应,实现掺杂浓度均匀的目的。 本实施方式中,第一凹槽具有匀气的功能,其将引入的c源气体均匀散开。

5.在一较佳的实施方式中,该石墨托盘包括:盖板及圆盘型的托盘本体,所述盖板与托盘本体组合形成用于放置衬底的凹陷部,所述盖板具有:环状本体,所述环状本体的一侧设有定位槽,所述托盘本体一侧从内向外依次配置有:环状的第一突出部、第二突出部及定位凸环,所述第一突出部与第二突出部间有第一凹槽,所述第二突出部与定位凸环间有第二

凹槽,所述定位凸环与所述定位槽匹配,使得所述盖板安装于托盘本体。通过这样的设计,将石墨托盘设计成分体式,可降低石墨托盘的维护成本。

6.在一较佳的实施方式中,该第二突出部上设有多个沿托盘本体径向配置的第三进气通道,所述第三进气通道将所述第一凹槽与所述第二凹槽连通。

7.在一较佳的实施方式中,该第三进气通道的截面呈圆形,其直径介于0.1-0.3mm。

8.在一较佳的实施方式中,该第三进气通道的数量介于10-30个。

9.在一较佳的实施方式中,该第三进气通道沿所述第二突出部的周向上均匀配置。

10.在一较佳的实施方式中,该第二凹槽对应的托盘本体上设有多个沿托盘本体轴向配置的第二进气通道,所述第二进气通道将第二凹槽与旋转支撑部的内腔连通。

11.在一较佳的实施方式中,该旋转支撑部,包括:旋转支撑筒,其内具有内腔,所述旋转支撑筒的一侧内壁上有沿旋转支撑筒径向配置的环状的隔板,所述隔板上设有多个沿旋转支撑筒轴向配置的第一进气通道,所述第一进气通道将所述边缘c源气体流路与所述内腔连通,且所述隔板的远离旋转支撑筒的一侧上有沿旋转支撑筒的轴向配置并突出于所述旋转支撑筒的突出端,所述突出端用于连接所述石墨托盘。

12.在一较佳的实施方式中,该旋转支撑部的远离石墨托盘侧连接驱动部件,所述驱动部件内配置有管路,所述管路的一侧延伸至旋转支撑部的内腔,另一侧连接c源气体供给部。

13.本技术实施例提供一种利用上述碳化硅外延生长装置的生长工艺方法,该碳化硅外延生长装置还包括:喷淋组件及加热装置,所述喷淋组件配置于反应模块的顶部,所述加热装置配置于旋转托盘组件内,所述生长工艺方法包括:s1.将反应腔的压力调整到预设值,基于加热装置加热石墨托盘和衬底至第一预设温度,基于喷淋组件向反应腔内通入氢气并持续第一预设时间,以对衬底进行表面刻蚀清洗;s2.基于喷淋组件向反应腔内通入生长气体和氮气,基于c源气体供给部向旋转支撑部的内腔注入c源气体,c源气体经边缘c源气体流路引导至衬底的边缘侧,以在衬底上生长n型掺杂缓冲层;s3.基于喷淋组件向反应腔内通入生长气体并调整通入氮气的流量,同时匹配调整注入的c源气体的流量,以在n型掺杂缓冲层上生长n型掺杂外延层;s4.生长完成。该方法获得的外延片n型掺杂浓度均匀性达到1.5-2%。该外延片用于制作高质量mosfet功率器件,且能保证功率器件的一致性和较高的良率,以降低功率器件的生产成本。

14.有益效果本技术提出的碳化硅外延生长装置,通过在石墨托盘上设有多个边缘c源气体流路,n型掺杂时将注入至旋转支撑部的内腔的c源气体引导至衬底的边缘侧,在衬底的边缘侧形成c浓度相对较高的区域,抑制衬底的边缘侧n的掺杂效率,减少边缘效应,实现掺杂浓度均匀的目的。在石墨托盘用于放置衬底的凹陷部内配置环状的第一凹槽,衬底的边缘在石墨托盘上的投影落在第一凹槽内,这样c源气体被引导至第一凹槽,经第一凹槽均匀散开

后并引导至衬底的边缘侧,在衬底的边缘侧形成c浓度相对较高的环形区域,抑制衬底的边缘侧n的掺杂效率,实现掺杂浓度均匀的目的。

附图说明

15.附图用来提供对本公开技术方案的理解,并且构成说明书的一部分,与本公开的实施例一起用于解释本公开的技术方案,并不构成对本公开技术方案的限制。附图中各部件的形状和大小不反映真实比例,目的只是示意说明本技术内容。

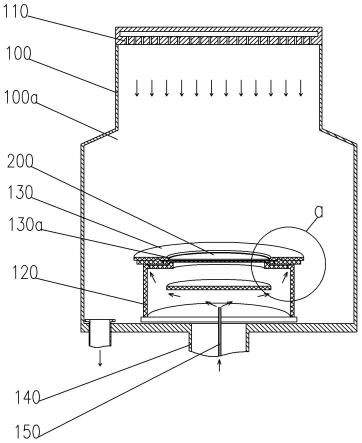

16.图1为本技术实施例的碳化硅外延生长装置的截面示意图;图2为图1中a处的局部放大示意图;图3为图2中b处的局部放大示意图;图4为本技术实施例的衬底放置于旋转托盘组件的示意图;图5为图4的正视示意图;图6为图5中a-a处的截面示意图;图7为图6的爆炸示意图。

具体实施方式

17.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以如具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

18.本技术提出一种碳化硅外延生长装置及生长工艺方法。该碳化硅外延生长装置(下称生长装置),包括:反应模块及旋转托盘组件,反应模块内设有反应腔,旋转托盘组件配置于反应腔的底部,旋转托盘组件包括:石墨托盘及旋转支撑部,石墨托盘上设有用于放置衬底的凹陷部,该凹陷部内设有环状的第一凹槽,该第一凹槽被配置为衬底的边缘在石墨托盘上的投影落在第一凹槽内,石墨托盘上设有多个边缘c源气体流路,该边缘c源气体流路沿第一凹槽的周向排布,且将第一凹槽与旋转支撑部的内腔连通,边缘c源气体流路将注入至旋转支撑部的内腔的c源气体引导至第一凹槽,c源气体经第一凹槽引导至衬底的边缘侧。这样在衬底的边缘处形成c浓度相对较高的区域(提高边缘处的碳硅比),抑制衬底边缘n的掺杂效率。该生长装置获得的外延片的掺杂浓度均匀性达到1.5-2%,满足mosfet功率器件要求(目前高质量的mosfet功率器件要求掺杂均匀性指标2%以内,才能保证产品的一致性和较高的良率)。

19.本技术实施方式的机理,石墨托盘自身具有多孔材料,会吸附部分氮气(n2)。在外延生长时,高温会使得石墨托盘中的氮气从表面分解、挥发出来,扩散到衬底的表面,由于衬底的边缘区域离托盘表面最近,受到的影响大。 在n型掺杂时相当于增加了掺杂气体n2的供应量,相当于增加了边缘区域的n2的掺杂浓度,导致掺入/渗透的n元素也更多。

20.为此,申请人通过对石墨托盘的结构改造,设置边缘c源气体流路,该边缘c源气体流路在n型掺杂外延生长时,将c源气体供给部提供的c源气体(c2h4或c3h8)引导至衬底的边缘侧,提高衬底的边缘处c的含量(提高该处碳硅比(c/si)),抵消来自石墨托盘中残留n的影响,实现降低边缘n的掺杂效率。该方式很好的解决了碳化硅外延生长过程中边缘效应引发的掺杂不均匀的问题。边缘效应是指衬底边缘侧的局部范围内(衬底最外侧向内侧(圆心

侧)延伸5-8mm的局部范围内)n的浓度会高于衬底内部其他区域1-2%。

21.接下来结合附图来描述本技术提出的碳化硅外延生长装置(下称生长装置)。

22.如图1所示为本技术实施例的生长装置的截面示意图。

23.该生长装置,包括:反应模块100及旋转托盘组件。

24.反应模块100内设有反应腔100a,反应模块100的顶部配置喷淋组件110,喷淋组件110用于向反应腔100a内注入气体(如,反应气体、掺杂气体、载气或保护气体)。

25.旋转托盘组件配置于反应腔100a的底部。

26.旋转托盘组件包括:旋转支撑部120及石墨托盘130,石墨托盘130配置于旋转支撑部120的一侧端,且石墨托盘130对着喷淋组件110,石墨托盘上设有用于放置衬底200的凹陷部130a,凹陷部内设有环状的第一凹槽,该第一凹槽被配置为衬底的边缘在石墨托盘上的投影落在第一凹槽内,石墨托盘上设有边缘c源气体流路,该边缘c源气体流路将凹陷部130a内的第一凹槽与旋转支撑部120的内腔连通。旋转支撑部120的远离石墨托盘130侧连接驱动部件140,驱动部件140内配置有管路150,该管路150的一侧延伸至旋转支撑部的内腔,另一侧连接(或经延长管连接)至c源气体供给部(图未示)。c源气体供给部用以供给c源气体(如,c2h4或c3h8)。本实施方式中,驱动部件采用中空配置,管路配置于驱动部件内。n型掺杂外延生长时,衬底放置在石墨托盘上,基于驱动部件的驱动带动旋转托盘组件旋转,进而带动石墨托盘及衬底旋转,利用喷淋组件向反应腔内注入反应气体(如:乙烯(c2h4)和三氯氢硅(sihcl3)或者丙烷(c3h8)和硅烷(sih4))及掺杂气体氮气,利用c源气体供给部注入c源气体,c源气体经边缘c源气体流路被引导至衬底的边缘侧。这样在衬底的边缘侧形成c浓度相对较高的区域,抑制衬底的边缘侧n的掺杂效率。本实施方式中,旋转支撑部的内腔内配置有加热装置(图未示),通过加热装置来加热石墨托盘及衬底。石墨托盘可为一体式结构,也可为分体式结构(如由托盘本体及盖板组合而成)。

27.接下来结合图2-图7并参考图1来描述旋转托盘组件。图2为图1中a处的局部放大示意图;图3为图2中b处的局部放大示意图。

28.旋转托盘组件包括:旋转支撑部120及石墨托盘130。旋转支撑部与石墨托盘同轴配置。

29.旋转支撑部120,包括:旋转支撑筒121,其内具有内腔121a(也称旋转支撑部的内腔),旋转支撑筒121的一侧内壁设有沿旋转支撑筒121径向配置的环状的隔板122,隔板122的远离旋转支撑筒121的一侧上配置有突出端122a,该突出端122a沿旋转支撑筒的轴向向外延伸并突出于旋转支撑筒。该突出端122a呈环状。隔板122上设有多个沿旋转支撑筒轴向配置的第一进气通道122b。旋转支撑筒121的端部121b与隔板122及突出端122a的组合构成环形凹槽。

30.石墨托盘包括:托盘本体131及盖板132,盖板132配置于托盘本体131上,盖板132呈环状。盖板132的一侧上配置有环状的定位槽132a。

31.托盘本体131的一侧(径向上)从内向外间隔的配置有第一突出部131a、第二突出

部131b及定位凸环131c,第一突出部131a与第二突出部131b间具有第一凹槽133,第二突出部131b与定位凸环131c间具有第二凹槽134。

32.定位凸环131c用于与盖板132的定位槽132a匹配,使得盖板132安装于托盘本体131上。盖板132与托盘本体131组合构成一凹陷部,该凹陷部用于放置衬底。衬底放置于托盘本体上时,其边缘在托盘本体的投影落在第一凹槽内(即衬底放置于凹陷部后,衬底不完全覆盖第一凹槽,第一凹槽上留有缝隙,这样引导至第一凹槽的c源气体经匀气,从缝隙流出,以在衬底的边缘侧形成c浓度相对较高的环形区域)。本实施方式中,托盘本体呈圆盘状,第一突出部、第二突出部及定位凸环分别呈环状。

33.该第二突出部131b上配置有多个第三进气通道131b1。该第三进气通道131b1沿托盘本体的径向配置,且将第一凹槽133与第二凹槽134连通。该第三进气通道131b1用于匀气。较佳的,该第三进气通道呈圆筒状,其孔径/直径介于0.1-0.3mm,数量介于10-30个。较佳的,该第三进气通道沿第二突出部的周向上均匀配置。

34.该第一凹槽133(也称匀气槽)用于匀气,其将第三进气通道131b1输出的c源气体散开并引导至衬底的边缘侧,以在衬底的边缘侧形成c浓度相对较高的环形区域。第一凹槽133的深度介于0.3-1mm。

35.第二凹槽134对应的托盘本体131上配置有多个第二进气通道131d,该第二进气通道131d沿托盘本体131的轴向配置。该第二进气通道131d连通第二凹槽134。第二进气通道呈圆筒状。

36.该托盘本体131的与第一突出部相对的一侧的中部配置有凹部131e,该凹部131e用于与旋转支撑筒121上的突出端122a匹配,托盘本体131固定于旋转支撑筒121上。这时,第二进气通道131d将第二凹槽134与旋转支撑筒上的环形凹槽连通。旋转支撑筒的隔板上的第一进气通道将环形凹槽与旋转支撑筒的内腔连通。第三进气通道131b1、第二凹槽134及第二进气通道131d组合成边缘c源气体流路,该边缘c源气体流路将第一凹槽与环形凹槽连通,环形凹槽连通第一进气通道122b,进而第一凹槽连通第一进气通道。在n型掺杂外延生长时,c源气体供给部供给的c源气体注入至旋转支撑筒的内腔(旋转支撑部的内腔)经第一进气通道、环形凹槽、边缘c源气体流路引导至第一凹槽,经第一凹槽匀气后被引导至衬底的边缘侧。在一实施方式中,可省略环形凹槽,第一进气通道连通第二进气通道,c源气体经第一进气通道、边缘c源气体流路引导至第一凹槽,经第一凹槽匀气后被引导至衬底的边缘侧。这样提高边缘侧碳硅比(c/si比),降低衬底的边缘n的掺杂效率,实现提高外延片掺杂浓度均匀性的目的。

37.接下来描述利用上述生长装置进行外延生长的生长工艺方法,该生长工艺方法包括如下步骤:s1.将反应腔的压力调整到预设值,基于加热装置加热石墨托盘和衬底至第一预设温度,基于喷淋组件向反应腔内通入氢气并持续第一预设时间,以对衬底进行表面刻蚀清洗。在一实施方式中,该s1中包括:将反应腔的压力调整到预设值(如300mbar),基于加热装置加热石墨托盘和衬底至1550-1650℃,基于喷淋组件向反应腔内通入氢气持续3-10分钟,以对衬底进行氢气原位刻蚀。

38.s2.基于喷淋组件向反应腔内通入生长气体和掺杂气体(氮气),并逐步增加生长

气体的流量,基于c源气体供给部向旋转支撑部的内腔注入c源气体,c源气体经边缘c源气体流路引导至衬底的边缘侧(在衬底的边缘侧形成c浓度相对较高的环形区域),以在衬底上生长n型掺杂缓冲层;s3.基于喷淋组件向反应腔内通入生长气体并调整通入的掺杂气体氮气的流量,同时匹配调整注入的c源气体的流量,以在n型掺杂缓冲层上生长n型掺杂外延层;s4.生长完成。该s4中包括:停止通入所有生长气体、掺杂气体和c源气体,降温,生长完成。本实施方式中,生长气体为三氯氢硅(sihcl3)和乙烯(c2h4)的组合,也可为丙烷(c3h8)和硅烷(sih4) 的组合。该c源气体为乙烯(c2h4)或丙烷(c3h8)。通过该生长工艺方法获得的外延片的掺杂浓度均匀性达到1.5-2%,满足高质量mosfet功率器件的要求,且可降低功率器件的成本。较佳的,针对新换的托盘,在生长初期(如前10次外延生长时)可不通入c源气体。随着石墨托盘的使用时间增加(在设计的使用寿命内),可按一定比例增加c源气体的供给量,抵消来自石墨托盘中残留n的影响。

39.在一实施方式中,s2或s3中还包括,调整注入的c源气体的量,以微调衬底边缘n的掺杂浓度。较佳的,与c源气体供给部连接的管路上配置有流量计,通过控制流量计调整注入的c源气体的流量进而调整注入的c源气体的量。

40.接下来以6英寸衬底为例来验证上述的生长工艺方法,该生长工艺方法包括如下步骤:1)将反应腔的压力调整到300mbar,基于加热装置加热石墨托盘和衬底至1610℃,基于喷淋组件向反应腔内通入氢气110slm(标升/分钟),6分钟,以对衬底进行氢气原位刻蚀。

41.2)基于喷淋组件向反应腔内通入三氯氢硅(sihcl3) 流量38sccm(标准毫升/分钟)、乙烯(c2h4) 流量18sccm及掺杂气体氮气流量33sccm,并在3分钟之内逐步增加气流量,三氯氢硅的流量至130sccm、乙烯的流量至62sccm、氮气的流量至300sccm,同时基于c源气体供给部注入c2h4流量至6sccm;以生长0.8μm左右厚度的n型掺杂缓冲层,3)基于喷淋组件向反应腔内继续通入生长气体,并逐步增加生长气体的流量,三氯氢硅的流量至352sccm、乙烯的流量至180sccm,降低掺杂气体氮气流量至11sccm,进行9分钟n型掺杂外延层生长,在n型掺杂外延层生长的时间段内注入的c2h4的流量从6sccm连续线性下降到2sccm。

42.生长完成,即停止通入所有生长气体及c源气体、降温、生长完成。通过该工艺方法生长n型掺杂缓冲层及n型掺杂外延层,总耗时12分钟,获得12.5μm左右厚度的n型掺杂的外延层。通过实测:获得的n型掺杂缓冲层的掺杂浓度为1.1e18,均匀性1.6%;n型掺杂外延层的掺杂浓度为6.9e15,均匀性1.8%,满足高质量mosfet功率器件的要求。

43.上述本实施方式中,衬底可选自4英寸、6英寸、8英寸或10英寸。

44.上述实施例只为说明本技术的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本技术的内容并据以实施,并不能以此限制本技术的保护范围。凡如本技术精神实质所做的等效变换或修饰,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1