一种利用钛刚玉制备钛酸铝的方法与流程

1.本发明涉及钛酸铝技术领域,具体涉及一种利用钛刚玉制备钛酸铝的方法。

背景技术:

2.钛铁合金是生产电子、航空航天、军工产品等的重要原料,随着钛铁合金产业的发展,钛铁渣的量也越来越多,进而导致大量占地堆存,环境污染严重,因此迫切需要对钛铁渣的大规模高值化利用进行探索研究。钛刚玉是将钛铁渣脱钙后制备的一种以al2o3和tio2为主要化学成分、以刚玉和金红石为主要矿相的再生耐火原料。

3.钛酸铝是一种具有高熔点,低热膨胀系数[α

20~1000℃

=(0.5~1.5)

×

10-6

/℃],良好的抗热冲击性能,抗渣、耐蚀、耐碱和对多种金属及玻璃不浸润性的新型材料,其主要用于钢铁、有色玻璃、汽车、化工、玻璃、陶瓷以及军事工业等领域。

[0004]

目前,钛酸铝制品生产所用原料主要采用纯度较高的钛白粉和氧化铝粉经高温合成制得,其生产成本偏高。为实现钛铁渣高值利用,降低钛酸铝的生产成本,目前亟需提供一种利用钛刚玉制备钛酸铝的方法。

技术实现要素:

[0005]

为了解决上述技术问题,本发明提供一种利用钛刚玉制备钛酸铝的方法。

[0006]

第一方面,本发明提供的利用钛刚玉制备钛酸铝的方法,包括以下步骤:将钛刚玉粉、钛白粉、添加剂和结合剂的共混粉进行压制,得到坯体,将所述坯体进行煅烧,冷却,破碎和筛分,得到钛酸铝;其中,所述压制的压力为80~150mpa,所述煅烧的温度为1350~1550℃。

[0007]

本发明利用钛刚玉替代全部氧化铝粉和部分钛白粉来制备钛酸铝,能够显著降低生产成本,对促进钛酸铝的市场开发和应用具有积极的意义,同时结合优化的压制及煅烧条件进行合成钛酸铝,较传统合成钛酸铝具有更低的成本和更低的合成温度,且制备的钛酸铝综合性能更好。

[0008]

作为优选,所述压制的压力为95~130mpa,所述压制的压力优选为100~120mpa。本发明中,通过采用特定压制压力,达到坯体更致密,且不出现层裂的作用。

[0009]

进一步优选,通过压制得到直径为50mm的柱状坯体。

[0010]

进一步优选,所述煅烧的温度为1350~1500℃,所述高温煅烧的时间为1.5~4h,优选的,所述煅烧的温度为1400~1450℃,所述高温煅烧的时间为2~3h。

[0011]

本发明中,在优选的压制压力及煅烧条件共同作用下,有利于得到更高体积密度和更低气孔率的钛酸铝。

[0012]

作为优选,本发明提供的利用钛刚玉制备钛酸铝的方法,包括将所述钛刚玉粉、所述钛白粉、所述添加剂进行共磨,得到共磨粉;然后将所述共磨粉与所述结合剂混合,得到所述共混粉,优选所述共磨的时间为3~5min。

[0013]

进一步优选,所述添加剂包括sio2粉、mgo粉、zro2粉和sic 粉;所述结合剂优选为

糊精。

[0014]

更优选的,按重量份计,所述钛酸铝由包括以下原料制备得到: 60~70份钛刚玉粉、25~35份钛白粉、4~10份添加剂、2~5份结合剂;优选的,包括63~67份钛刚玉粉、28~30份钛白粉、1~4份sio2、1~3 份mgo、1~3份zro2、1~3份sic、2~3份糊精。

[0015]

本发明进一步通过采用优选比例的上述原料相互作用,能进一步改善钛酸铝的体积密度和气孔率,提高钛酸铝的热稳定性和机械强度等综合性能。

[0016]

进一步优选,所述sio2粉、mgo粉、zro2粉和sic粉的质量比为1~2:1~2:1~2:1~2,优选为1:1:1:1。

[0017]

作为优选,所述钛刚玉粉、钛白粉、sio2粉、mgo粉、zro2粉、 sic粉等原料的细度≤180目。本发明中,sio2粉、mgo粉、zro2粉、 sic粉分别主要成分为sio2、mgo、zro2、sic。

[0018]

进一步优选,所述原料的化学指标要求包括:钛刚玉粉的 al2o3≥80%,tio2≥15%;钛白粉的tio2≥98%;sio2粉的sio2≥98%; mgo粉的mgo≥98%;zro2粉的zro2≥98%;sic粉的sic≥98%。

[0019]

进一步优选,所述利用钛刚玉制备钛酸铝的方法,包括以下步骤:

[0020]

1)将60~70份钛刚玉粉、25~35份钛白粉和4~10份添加剂按质量比配料,共磨3~5min,得到共磨粉,其中,所述添加剂为1~4份 sio2、1~3份mgo、1~3份zro2、1~3份sic;

[0021]

2)将所述共磨粉中加入2~5份结合剂,轮碾混合0.5h~2h,得到共混粉;

[0022]

3)将所述共混粉通过在80~150mpa下压制,得到直径为 30~50mm的柱状坯体;

[0023]

4)将所述柱状坯体在1350~1500℃煅烧1.5~4h,自然冷却至室温,将烧成后的制品破碎、筛分或粉磨后,得到钛酸铝耐火原料。

[0024]

第二方面,本发明提供的钛酸铝(耐火原料),由所述的利用钛刚玉制备钛酸铝的方法得到。

[0025]

进一步优选,所述钛酸铝耐火原料的体积密度为2.55~2.95g/cm3,气孔率为20~24%,优选的,所述钛酸铝耐火原料的体积密度为 2.6~2.85g/cm3,气孔率为20.5~23.5%。

[0026]

本发明的有益效果至少在于:

[0027]

1)本发明选用冶金固废钛铁渣提纯后的钛刚玉做原料,为冶金固废钛铁渣提纯原料的高值利用提供了新的方向,对减少工业固废钛铁渣具有积极的作用,同时降低了钛酸铝合成的原料成本,减少了氧化铝与二氧化钛资源的消耗,具有十分重要的社会效益和经济效益。

[0028]

2)本发明选用添加剂sio2粉与mgo粉中的离子能以置换或填隙形式固溶到钛酸铝晶格中使主晶相晶格发生畸变,晶体缺陷增加,便于质点迁移,从而促进烧结,且能够抑制钛酸铝的热分解。添加剂 zro2能在钛酸铝晶界上形成化合物,阻碍晶界的迁移,从而抑制晶粒的长大。当添加剂sic位于钛酸铝晶界上时,会由于热膨胀系数的差异,阻止钛酸铝的热分解。通过添加剂的加入能够提高钛酸铝的热稳定性,对提高钛酸铝的机械强度也有一定作用。

具体实施方式

[0029]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。实施例中的实施条件可以根据具体的实验条件或者工厂条件进一步的调整,未注明实施条件的通常为常规实验中的条件。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0030]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0031]

本发明以下实施例中,对压制的时间可采用本领域常规压制时间,本发明实施例中是达到压制压力后即进行泄压。

[0032]

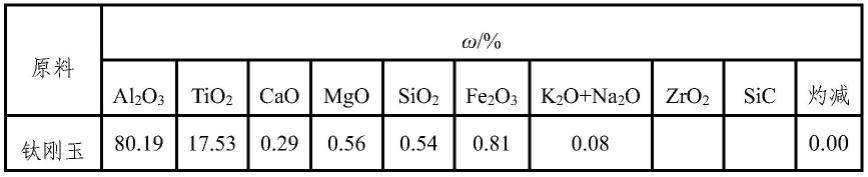

本发明以下实例中,原材料准备,选择的钛刚玉、钛白粉及添加剂的化学组成如表1所示,

[0033]

表1原料化学组成

[0034][0035][0036]

实施例1

[0037]

本实施例提供一种钛酸铝耐火原料,其制备步骤如下:

[0038]

1、将66%钛刚玉粉、30%钛白粉和4%添加剂(其中1%sio2粉、 1%mgo粉、1%zro2粉、1%sic粉)按质量比配料后置于振动磨内共磨3~5min后得共磨粉。

[0039]

2、将共磨粉置于轮碾机中,再加入3%糊精(结合剂),在轮碾机中混合0.5h后得共混粉。

[0040]

3、将共混粉通过压力机在100mpa压强下压制成直径为50mm 的柱状坯体。

[0041]

4、将坯体放入高温炉内,在1400℃煅烧2h,之后自然冷却至室温,再将烧成后的制品破碎、筛分后得到钛酸铝耐火原料,该原料的体积密度为2.64g/cm3,气孔率为23.4%。

[0042]

实施例2

[0043]

本实施例提供一种钛酸铝耐火原料,其制备步骤如下:

[0044]

1、将65%钛刚玉粉、29%钛白粉和6%添加剂(其中2%sio2粉、 2%mgo粉、1%zro2粉、1%sic粉)按质量比配料后置于振动磨内共磨3~5min后得共磨粉。

[0045]

2、将共磨粉置于轮碾机中,再加入3%糊精(结合剂),在轮碾机中混合0.5h后得共混粉。

[0046]

3、将共混粉通过压力机在120mpa压强下压制成直径为50mm 的柱状坯体。

[0047]

4、将坯体放入高温炉内,在1450℃煅烧3h,之后自然冷却至室温,再将烧成后的制品破碎、筛分后得到钛酸铝耐火原料,该原料的体积密度为2.81g/cm3,气孔率为20.6%。

[0048]

对比例1

[0049]

1、将66%钛刚玉粉、30%钛白粉和4%添加剂(其中1%sio2粉、 1%mgo粉、1%zro2粉、1%sic粉)按质量比配料后置于振动磨内共磨3~5min后得共磨粉。

[0050]

2、将共磨粉置于轮碾机中,再加入3%糊精(结合剂),在轮碾机中混合0.5h后得共混粉。

[0051]

3、将共混粉通过压力机在50mpa压强下压制成直径为50mm的柱状坯体。

[0052]

4、将坯体放入高温炉内,在1400℃煅烧2h,之后自然冷却至室温,再将烧成后的制品破碎、筛分后得到钛酸铝耐火原料,该原料的体积密度为2.12g/cm3,气孔率为32.7%。

[0053]

对比例2

[0054]

1、将65%钛刚玉粉、29%钛白粉和6%添加剂(其中2%sio2粉、 2%mgo粉、1%zro2粉、1%sic粉)按质量比配料后置于振动磨内共磨3~5min后得共磨粉。

[0055]

2、将共磨粉置于轮碾机中,再加入3%糊精(结合剂),在轮碾机中混合0.5h后得共混粉。

[0056]

3、将共混粉通过压力机在120mpa压强下压制成直径为50mm 的柱状坯体。

[0057]

4、将坯体放入高温炉内,在1300℃煅烧3h,之后自然冷却至室温,再将烧成后的制品破碎、筛分后得到钛酸铝耐火原料,该原料的体积密度为2.52g/cm3,气孔率为26.4%。

[0058]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1