一种高烧结活性纯相MgAlON细粉及其制备方法和应用

一种高烧结活性纯相mgalon细粉及其制备方法和应用

技术领域

1.本发明涉及一种高烧结活性纯相mgalon细粉及其制备方法和应用,属于陶瓷粉体制备技术领域。

背景技术:

2.mgalon透明陶瓷不仅透过率高,而且透波范围宽,与蓝宝石具有相近的红外截止波长,同时,其高温热稳定性好,具有优异的高温机械性能,这些特征使mgalon透明陶瓷成为一种非常有潜力的窗口材料,可广泛用于航空航天、地面装甲以及深海探测等领域,是先进装备中防护、观察及监测窗口的理想材料,可有效提升装备的性能与可靠性。

3.mgalon透明陶瓷的制备一般是以mgalon粉体为原料,通过高温烧结来获得高致密度,从而实现透光性。mgalon粉体作为烧结制备其透明陶瓷的关键原料,目前的主要合成方法包括三类:一是以mgo、al2o3和aln粉体为原料的直接固相反应法;二是以碳粉、al2o3和mgo粉体为原料的碳热还原氮化法;三是以al粉、aln和mgo粉体为原料的铝热还原氮化法。其中,固相反应法由于原料容易获得且使用方便安全、工艺简单、成分可控性强及合成的粉体纯度高而广受关注,是一种制备mgalon粉体非常有效的手段,该方法合成的粉体可用于制备具有较好透光性的mgalon透明陶瓷。

4.为了制备mgalon透明陶瓷,固相反应法合成mgalon粉体时一般选择mgo作为mg源(xiao liu,et al,j.am.ceram.soc.,97(2014)63

–

66;xiao zong,et al,scr.mater.178(2020)428

–

432;kai li,et al,j.eur.ceram.soc.,37(2017)4229

–

4233)。为了获得均匀的mgalon细粉,liu等曾尝试使用1~1.5μm的mgal2o4粉体作为mg源,与α-al2o3和aln通过固相反应合成mgalon粉体,其采用的是气压烧结方法,在0.48mpa的氮气条件下1800℃保温2h制备了纯相的mgalon粉体,该粉体中位粒度为3.4μm(lihong liu,et al,j.eur.ceram.soc.,39(2019)928

–

933)。利用所制备的mgalon粉体,采用放电等离子烧结技术,在80mpa压力下1800℃保温5min获得了透过率为67.7%的mgalon透明陶瓷。可见,mgal2o4可以作为mg源合成纯相的mgalon粉体,但是,气压烧结对设备要求较高,苛刻的设备和工艺需求使其广泛应用受到极大限制。

5.当采用粉体致密化烧结的方法制备陶瓷时,陶瓷粉体的烧结活性对工艺要求及产品性能的影响非常大,优异的烧结活性可有效降低陶瓷致密化烧结的温度、缩短保温时间,同时可减少对外场(如等离子体、微波、气体压力以及机械压力)的依赖等,可在同等同工艺条件下提高陶瓷的性能。因此,有必要探索更简单易行、对设备要求不高、节能效果好,且高效低成本的高烧结活性mgalon粉体制备技术,以在对设备要求不高、较低温度和较短保温时间条件下实现高活性纯相mgalon粉体制备,从而进一步推动mgalon透明陶瓷的研发及广泛应用。

技术实现要素:

6.本发明的目的在于提供一种利用纳米mgal2o4粉体作为mg源,与纳米γ-al2o3和微

米aln在常压氮气环境中,通过两步升温工艺低温固相反应制备纯相mgalon细粉的方法,而且,所制备的mgalon粉体具有较高的烧结活性。该方法以mgal2o4、γ-al2o3和aln混合粉体作为原料,在常压的氮气环境中,首先在1500~1600℃保温20~60min,然后继续升温到1650~1750℃保温40~120min,通过固相反应合成mgalon粉体,原料安全、对设备要求不高、工艺简单、操作方便、安全性高、效率高、成本低,节能效果好,易实现产业化。所合成的纯相mgalon粉体一次粒径小,通过普通球磨即可获得粒度小的高烧结活性细粉,在1880℃不保温条件下烧结所得陶瓷的相对密度达到99.03%,具有68.3%的透过率。

7.一种高烧结活性纯相mgalon细粉的制备方法,将mgal2o4、γ-al2o3和aln粉体按质量分数为15~20wt.%、65~75wt.%、10~15wt.%进行球磨混合,将所得混合粉体在常压氮气气氛中采用两步升温工艺,得纯相mgalon粉体,两步升温工艺具体为:在1500~1600℃保温20~60min,然后继续升温到1650~1750℃保温40~120min;将所得纯相mgalon粉体进行球磨,获得具有高烧结活性的纯相mgalon细粉。

8.上述技术方案中,mgal2o4、γ-al2o3和aln粉体质量分数之和为100%。优选地,mgal2o

4 17.40wt.%、γ-al2o

3 70.03wt.%、aln 12.57wt.%。

9.本发明所述高烧结活性纯相mgalon细粉的制备方法中,所述mgal2o4为纳米粉体,平均粒径≤120nm,比表面积≥15m2/g。

10.本发明所述高烧结活性纯相mgalon细粉的制备方法中,γ-al2o3为纳米粉体,平均粒径≤40nm,比表面积≥120m2/g。

11.本发明所述高烧结活性纯相mgalon细粉的制备方法中,aln粉体中位粒度为1~2μm。

12.优选地,将球磨后的mgal2o4、γ-al2o3和aln混合粉体进行烘干、过60~80目筛后进行两步升温工艺。

13.进一步地,所述球磨工艺为:以无水乙醇为介质,将mgal2o4、γ-al2o3和aln粉体在球磨机上以170rpm球磨20~30h。

14.优选地,将mgal2o4、γ-al2o3和aln混合粉体装入石墨坩埚中,在气氛烧结炉中常压的氮气气氛下采用两步升温工艺制备纯相mgalon粉体,其中,两步升温工艺的升温速率是10~30℃/min,第二步保温结束后随炉冷却。

15.优选地,将所得纯相mgalon粉体在行星式球磨机上以170~210rpm球磨20~40h,获得具有高烧结活性的纯相mgalon细粉。

16.本发明的另一目的是提供由上述方法制得的高烧结活性纯相mgalon细粉。

17.本发明所述方法制得的高烧结活性纯相mgalon细粉的d

50

=0.99μm,粒度分布范围为0.11~3.55μm,比表面积≥5m2/g。

18.本发明的又一目的是提供利用上述高烧结活性纯相mgalon细粉制备mgalon陶瓷的方法。

19.一种mgalon陶瓷的制备方法,将所述mgalon细粉添加0.5wt.%y2o3作为烧结助剂,干压成型后,采用无压烧结方法,在氮气中升温到1850~1900℃,保温0~60min,制得mgalon陶瓷。

20.上述制备方法中,将成型后的mgalon坯体进行无压烧结,升温到预设烧结温度后可保温一段时间或不保温直接获得mgalon陶瓷块体。

21.进一步地,优选烧结温度升温至1880℃,不保温,所得mgalon陶瓷的相对密度为99.03%,透过率为68.3%。

22.本发明的有益效果为:本发明利用纳米mgal2o4粉体作为mg源,与纳米γ-al2o3和微米aln粉体在常压的较低温条件下进行固相反应合成了一次粒径小的具有高烧结活性的纯相mgalon粉体,在粉体合成的升温过程中采用两步升温工艺,抑制晶粒长大,从而能够在较低温度下获得高烧结活性的细颗粒纯相mgalon粉体。原料mgal2o4与产物mgalon晶格结构相似,且粒度小,更易在较低温度条件下固溶形成富al2o3的mgalon粉体,通过在较低温度条件下的第一步保温,可有效防止高温条件下al2o3颗粒聚集长大,减小高温条件下aln进一步固溶获得纯相mgalon粉体的难度,从而可在较低温度下制得高烧结活性的颗粒较小的纯相mgalon粉体。所制备的mgalon粉体添加0.5wt.%y2o3作为烧结助剂,通过无压烧结方法,在1880℃不保温的条件下,获得了相对密度为99.03%%,透过率为68.3%的mgalon透明陶瓷。表明以纳米mgal2o4粉体作为mg源,与纳米γ-al2o3和微米aln粉体固相反应制备的mgalon粉体具有非常好的烧结活性,有助于制备高致密度的mgalon透明陶瓷。此外,本发明工艺简单易行,对设备要求不高,而且两步升温有效地降低了mgalon粉体的合成温度,该技术操作方便、安全性高、效率高、成本低,节能效果好,易实现产业化。

附图说明

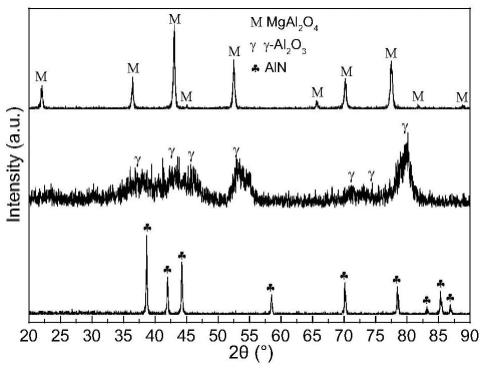

23.图1为实施例1原料mgal2o4粉体、γ-al2o3粉体及aln粉体的xrd图;

24.图2为实施例1原料mgal2o4粉体、γ-al2o3粉体及aln粉体的sem图;

25.图3为实施例1所得mgal2o4、γ-al2o3和aln混合粉体的sem图;

26.图4为实施例1、对比例1和对比例2所得mgalon粉体的xrd图谱;

27.图5为实施例1和对比例2所得mgalon粉体的sem图;

28.图6为实施例1球磨后mgalon粉体的sem图;

29.图7为实施例1球磨后mgalon粉体的粒度分布图;

30.图8为实施例1升温至不同温度时mgalon陶瓷的相对密度;

31.图9为实施例1中,升温至不同温度时mgalon陶瓷的sem图;

32.图10为实施例1中,1880℃不保温的条件下,mgalon陶瓷的xrd图谱;

33.图11为实施例1中,1880℃不保温的条件下,mgalon陶瓷的透光性曲线。

具体实施方式

34.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

35.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

36.具体实施方式之一:

37.一种高烧结活性纯相mgalon细粉的制备方法,包括下述工艺步骤:

38.(1)按mgal2o

4 17.40wt.%、γ-al2o

3 70.03wt.%、aln 12.57wt.%称取原料粉体,其中,所述mgal2o4和γ-al2o3均为纳米粉体,其中mgal2o4粉体平均粒径≤120nm,比表面积≥15m2/g;γ-al2o3为纳米粉体,平均粒径≤40nm,比表面积≥120m2/g;aln中位粒度为1

~2μm。

39.(2)以无水乙醇为介质,将称得的mgal2o4、γ-al2o3和aln粉体在行星式球磨机上以170rpm球磨20~30h球磨混合;

40.(3)将球磨混合后的浆料烘干,过60~80目筛;

41.(4)把烘干造粒所得mgal2o4、γ-al2o3和aln混合粉体装入坩埚,置于气氛烧结炉中,在常压的氮气气氛中,升温速率10~30℃/min,首先在1500~1600℃保温20~60min,然后继续升温到1650~1750℃保温40~120min,保温结束后关闭电源,随炉冷却;

42.(5)所述获得的纯相mgalon粉体在行星式球磨机上进行球磨,经170~210rpm球磨20~40h得高烧结活性纯相mgalon细粉,d

50

=0.99μm,粒度分布范围为0.11~3.55μm,比表面积≥5m2/g。

43.实施例1

44.以纯相纳米mgal2o4(平均粒径101nm,比表面积17m2/g)、纳米γ-al2o3(平均粒径14nm,比表面积128m2/g)粉体和aln粉体(中位粒度1.68μm)为原料(mgal2o4、γ-al2o3和aln粉体的物相组成见图1,形貌见图2),按mgal2o

4 17.40wt.%、γ-al2o370.03wt.%、aln 12.57wt.%称取原料共计20g,加入无水乙醇100ml,配制mgal2o4、γ-al2o3和aln的混合浆料,在行星式球磨机上以170rpm球磨24h,所得混合浆料烘干、过60目筛,mgal2o4、γ-al2o3和aln混合粉体形貌如图3所示,可见其主要由尺寸小的纳米颗粒组成。

45.将mgal2o4、γ-al2o3和aln混合粉体放入石墨坩埚中,置入气氛烧结炉中,在常压的氮气环境中以20℃/min首先升温至1550℃保温30min,再继续升温至1700℃保温60min,关闭电源随炉冷却。图4是合成粉体的xrd图谱,表明获得了纯相的mgalon粉体,图5是其sem图,可见合成的粉体主要由尺寸较小的颗粒组成。

46.将合成的20g mgalon粉体加入100ml无水乙醇,在行星式球磨机上以170rpm球磨24h,得mgalon细粉。球磨后的mgalon细粉形貌见图6,该mgalon细粉粒度较小,图7是采用激光粒度仪测得的mgalon细粉的粉体粒度分布,表明球磨后的mgalon细粉粉体d

50

=0.99μm,粒度分布范围为0.11~3.55μm,通过气体吸附法测得其比表面积为6.57m2/g。

47.在mgalon细粉中添加0.5wt.%y2o3作为烧结助剂,干压成型后,通过无压烧结方法,在氮气中升温到1400℃、1500℃、1600℃、1700℃、1800℃和1880℃(不保温)。图8是其在不同温度条件下的相对密度测试结果,图9是样品的sem图,可见坯体升温至1880℃时,断口中无明显大气孔,陶瓷的相对密度已达99.03%,表明所制备的mgalon细粉具有很好的致密化烧结能力。图10是升温至1880℃时陶瓷的xrd图谱,表明所制备的陶瓷为单相mgalon。图11是1880℃时陶瓷的透光性曲线,陶瓷的透过率为68.3%。

48.对比例1

49.对比例1与实施例1的区别是,mgalon粉体的合成工艺采用一步升温法,即:以20℃/min直接升温到1700℃保温60min,合成粉体的xrd图谱见图4,其中除主相mgalon外,还含有残留al2o3。

50.对比例2

51.对比例2与实施例1的区别是,mgalon粉体的合成工艺采用一步升温法,即:以20℃/min直接升温到1750℃保温60min,合成粉体的xrd图谱见图4,为纯相mgalon,其形貌见图5,颗粒尺寸较大。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1