一种天然石墨的提纯工艺的制作方法

1.本发明涉及非金属矿物中的石墨提纯技术领域,具体涉及一种天然石墨的提纯工艺。

背景技术:

2.石墨是我国战略性矿产资源,由于其独特的晶体结构而具有许多优异的物理化学性能,如优良的电热传导性、抗热震性、可塑性、易于机械加工、润滑性、耐高温性、耐腐蚀性和化学稳定性等特点,广泛应用于耐火、环保、冶金、机械、化工、电子等国民经济中的重要部门。高纯石墨作为石墨的深加工产品在高级密封、复合材料、新能源电池、核工业、航空航天等高端前沿领域具有重要的应用价值。

3.目前,高纯石墨生产工艺主要为混酸法和碱酸法。混酸法提纯工艺为氢氟酸、盐酸、硫酸、硝酸等混合酸工艺,氢氟酸有毒,且腐蚀性强,在使用过程中存在安全隐患,混酸法提纯工艺导致提纯废水中含有大量的氟离子和硝酸根,尤其是硝酸根使废水中的总氮含量超标,水处理成本高昂,环保压力巨大,增加了生产成本。碱酸法是现有技术最常用的无氟石墨提纯工艺,该工艺是将石墨与氢氧化钠溶液混合在600-900℃焙烧1-3小时,洗涤至中性后再加入盐酸或硫酸进行酸浸反应,二次洗涤后得高纯石墨产品。常规碱酸法提纯工艺需要高温焙烧,能耗较高,高温熔融碱液对窑炉腐蚀严重,设备要求高,而且在连续生产过程中,碱熔炉易出现结圏堵料等问题,高温焙烧过程中石墨损耗较大,产品回收率降低。因此,现有技术通常是对碱酸法进行工艺优化降低焙烧温度,如中国发明专利cn107555425a提供的一种微晶石墨高温预处理-碱酸法提纯方法,该发明采用加压碱浸替代高温煅烧,同时热处理之后的微晶石磨矿在酸碱法提纯过程中可以降低碱浸温度,提高碱浸效率,能够降低能耗,同时也提高了石墨回收率。采用本发明的提纯工艺,可将微晶石墨固定碳含量提高至98%以上。但是该方法中高温热处理温度500~1000℃,且固定碳含量一般只能达到98%,很难再进一步提高。中国发明专利cn109574003a采用超声波辅助碱酸法来实现对纯度94%以上的高碳石墨进行提纯,对纯度低于94%的石墨提纯效果并不佳,且操作过程中需要对超声波的功率进行严格的限定,导致该工艺应用受限。

4.显然,现有技术中无论是采用常规的碱酸法或是联合其它辅助方法来提升石墨的纯度,对固定碳含量大于90%的物料进行提纯,一般地,提纯得到的石墨产品纯度范围为98-99%,很难达到99.95%以上;通时现有技术的碱酸法的进行高温处理或其它辅助手段导致操作过程中存在能耗高或不易控制等缺点。

技术实现要素:

5.本发明的目的是提供一种天然石墨的提纯工艺,采用水热碱法,提纯浆料只需加热至150~230℃,具有能耗低、液碱与杂质在搅拌状态下的反应更加充分、产品回收率高等特点。

6.为实现上述的目的,本发明提供了一种天然石墨的提纯工艺,选用固定碳含量≥

90%的鳞片石墨,经过两段酸浸和两段碱浸,分别为酸浸预处理-高压水热碱浸-酸浸处理-常压碱浸,即可得到提纯的石墨产品。

7.具体地,包括以下步骤:

8.s 1酸浸预处理:将粉碎后的鳞片石墨与酸液混合均匀进行所述预处理酸浸,反应结束后脱酸洗涤至中性得到一次中间料;

9.s2高压水热碱浸:将s1得到的所述一次中间料置于碱液中,并在压力为1.5~2.5mpa,温度为150~230℃条件下进行所述高压水热碱浸,反应结束后脱碱洗涤至中性得到二次中间料;

10.s3酸浸处理:将s2得到的所述二次中间料与酸液混合均匀进行所述酸浸处理,反应结束后洗涤脱酸得到三次中间料;

11.s4常压碱浸:将s3得到的所述三次中间料与碱液和助熔剂混合均匀,并在常压条件下进行所述常压碱浸,反应结束后采用离心脱水并洗涤至中性,去除盐类杂质,得到的滤饼采用闪蒸干燥得高纯石墨产品,闪蒸的温度为100~150℃。

12.进一步地,s 1中,所述鳞片石墨与酸液混合形成浆料的浓度为30~40wt%;所述酸浸预处理的温度50-80℃,保持1~3小时,搅拌转速200~400r/min。对鳞片石墨预先进行酸浸预处理,生成可溶性盐类。

13.进一步地,s2中,所述高压水热碱浸在高压反应釜中进行,并在压力为1.5~2.5mpa,温度为150~230℃条件下,保持1~3小时,搅拌转速100-500r/min。碱液与石墨中杂质在搅拌状态下的反应更加充分,从而提高石墨产品回收率。

14.进一步地,所述高压水热碱浸反应结束后,所述高压反应釜利用循环冷却水进行降温,并采用所述循环冷却水洗涤反应产物,得到所述二次中间料。采用循环冷却水使反应釜降温至≤90℃时卸料,将热的循环冷却水收集用于洗涤物料,热水洗涤有助于提高硅酸钠等硅酸盐的溶解度,有助于提高洗涤效率,降低洗涤用水量。优选地,循环冷却水的洗涤温度为60~90℃。采用热水洗涤两遍,再用常温水洗涤1-2遍至ph为7-8,得到所述二次中间料。

15.进一步地,所述碱液与鳞片石墨的液固质量比为3~5:1。

16.进一步地,s3中,所述二次中间料与酸液混合形成的浆料浓度为20~40wt%;所述酸浸处理的温度50~80℃,保持1~3小时,搅拌转速200~400r/min。

17.进一步地,所述助熔剂为偏硼酸锂、偏硼酸钠或过氧化钠,添加比例为鳞片石墨的3~6wt%。

18.进一步地,所述常压碱浸采用超声场搅拌;所述超声场搅拌使用的超声波发生器功率≥3kw、频率≥25khz;搅拌速度为100~500r/min。

19.进一步地,所述酸液为盐酸溶液;s1中酸液的摩尔浓度为1.5~8mol/l;s3中酸液的摩尔浓度为1.5~6mol/l。

20.进一步地,所述碱液为氢氧化钠、氢氧化钾、碳酸钠或碳酸氢钠溶液,其中,氢氧化钠溶液、氢氧化钾溶液的摩尔浓度为4~20mol/l;碳酸钠溶液、碳酸氢钠的摩尔浓度为10~25mol/l。

21.通过上述技术方案的运用,本发明与现有技术相比具有下列优点:

22.1.采用本发明的技术方案,全程仅需两段酸浸和两段碱浸,无需高温预处理或焙

烧,即可提纯得到纯度99.95%以上的石墨产品。

23.2.采用本发明的技术方案,水热碱法提纯,只需加热至150-230℃,能耗远远低于现有技术中通过高温焙烧碱熔工艺的提纯方法,液碱与鳞片石墨中的杂质在搅拌状态下的反应更加充分,进而提高产品回收率。

24.3.本发明采用循环冷却水为反应釜降温,并将热的循环冷却水收集用于洗涤物料,热水洗涤有助于提高硅酸钠等硅酸盐的溶解度,从而提高洗涤效率,且降低洗涤用水量,同时节约能源。

具体实施方式

25.本发明公开了一种天然石墨的提纯工艺,针对固定碳含量≥90%的鳞片石墨,经过两段酸浸和两段碱浸,分别为酸浸预处理-高压水热碱浸-酸浸处理-常压碱浸,即可得到提纯的石墨产品。

26.具体地,包括以下步骤:

27.s1酸浸预处理:将粉碎后的鳞片石墨与酸液混合均匀进行酸浸预处理,反应结束后脱酸洗涤至中性得到一次中间料;其中,鳞片石墨与酸液混合形成浆料的浓度为30~40wt%;酸浸预处理的温度50-80℃,保持1-3小时,搅拌转速200~400r/min。其中,酸液为盐酸溶液,摩尔浓度为1.5~8mol/l。

28.s2高压水热碱浸:将s1得到的一次中间料置于碱液中进行高压热水碱浸,反应结束后脱碱洗涤至中性得到二次中间料;其中,碱液与鳞片石墨的液固质量比为3~5:1。

29.其中,高压热水碱浸在高压反应釜中进行,并在压力为1.5-2.5mpa,温度为150~230℃条件下,保持1~3小时,搅拌转速100-500r/min。高压热水碱浸反应结束后,高压反应釜利用循环冷却水进行降温,并采用循环冷却水洗涤反应产物。

30.优选地,采用循环冷却水使反应釜降温至≤90℃时卸料,将热的循环冷却水收集用于洗涤物料,热水洗涤有助于提高硅酸钠等硅酸盐的溶解度,有助于提高洗涤效率,降低洗涤用水量。优选地,循环冷却水的洗涤温度为60~90℃。采用热水洗涤两遍,再用常温纯净水洗涤1~2遍至ph为7~8,得到二次中间料。

31.s3酸浸处理:将s2得到的二次中间料与酸液混合均匀进行酸浸处理,反应结束后洗涤脱酸得到三次中间料;三次中间料与酸液混合形成的浆料浓度为20~40wt%;酸浸处理的温度50~80℃,保持1-3小时,搅拌转速200~400r/min;所述酸液为盐酸溶液,摩尔浓度为1.5~6mol/l。

32.s4常压碱浸:将s3得到的三次中间料与碱液和助熔剂混合均匀,并在常压条件下进行常压碱浸,反应结束后洗涤脱酸后干燥得到提纯的石墨产品。常压碱浸采用超声场搅拌;所述超声场搅拌使用的超声波发生器功率≥3kw、频率≥25khz,搅拌速度为100~500r/min。

33.优选地,助熔剂为偏硼酸锂、偏硼酸钠或过氧化钠,添加比例为鳞片石墨的3~6wt%。

34.优选地,s2和s4中,氢氧化钠溶液、氢氧化钾溶液的摩尔浓度为4~20mol/l;碳酸钠溶液、碳酸氢钠的摩尔浓度为10~25mol/l。

35.优选地,s1和s3中,酸液为盐酸溶液;s1中酸液的摩尔浓度为1.5~8mol/l;s3中酸

液的摩尔浓度为1.5~6mol/l。

36.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

37.实施例1

38.本实施例包括以下具体步骤:

39.鳞片石墨的固定碳含量为95%。

40.s1酸浸预处理:将粉碎后的鳞片石墨与酸液混合均匀进行所述一次酸浸,反应结束后脱酸洗涤至中性得到一次中间料;其中,鳞片石墨与酸液混合形成浆料的浓度为30wt%;酸浸的温度50-80℃,保持1-3小时,搅拌转速200~400r/min。酸液选择为盐酸溶液,浓度为1.5~8mol/l。

41.s2高压水热碱浸:将s1得到的一次中间料置于碱液中,并在1.5mpa、150℃条件下进行高压水热碱浸,反应结束后脱碱洗涤至中性得到二次中间料;其中,碱液与鳞片石墨的液固质量比为3~1。

42.其中高压水热碱浸在高压反应釜中进行,并在压力为1.5mpa,温度为150~230℃条件下,保持1~3小时,搅拌转速100-500r/min。高压水热碱浸反应结束后,高压反应釜利用循环冷却水进行降温,并采用循环冷却水洗涤反应产物。

43.优选地,采用循环冷却水使反应釜降温≤90℃时卸料,将热的循环冷却水收集用于洗涤物料,热水洗涤有助于提高硅酸钠等硅酸盐的溶解度,有助于提高洗涤效率,降低洗涤用水量。优选地,循环冷却水的洗涤温度为60-90℃。采用热水洗涤两遍,再用常温纯净水洗涤1~2遍至ph为7~8,得到二次中间料

44.s3酸浸处理:将s2得到的二次中间料与酸液混合均匀进行酸浸处理,反应结束后洗涤脱酸得到三次中间料;二次中间料与酸液混合形成的浆料浓度为30~40wt%;酸浸处理的温度50~80℃,保持1-3小时,搅拌转速200~400r/min;酸液为盐酸溶液,浓度为1.5~6mol/l。

45.s4常压碱浸:将s3得到的三次中间料与碱液和偏硼酸锂混合均匀,并在常压条件下进行二次碱浸,反应结束后洗涤脱酸后干燥得到提纯的石墨产品。二次碱浸采用超声场搅拌,超声场搅拌使用的超声波发生器功率≥3kw、频率≥25khz。

46.其中,偏硼酸锂作为助熔剂,其添加比例为鳞片石墨的3wt%。碱液为氢氧化钠溶液,浓度为4mol/l。

47.实施例2

48.本实施例与实施例1的区别在于鳞片石墨的固定碳含量为90%。

49.实施例3

50.本实施例与实施例1的区别在于s2中高压水热碱浸的条件为压力为:2.5mpa,温度为230℃。

51.实施例4

52.本实施例与实施例1的区别在于s4中,采用超声搅拌,搅拌速度为100~500r/min。

53.实施例5

54.本实施例与实施例1的区别在于s4中,偏硼酸锂的添加比例为鳞片石墨的6wt%。

55.实施例6

56.本实施例与实施例1的区别在于s2中,碱液与鳞片石墨的液固质量比为5:1。

57.实施例7

58.本实施例与实施例1的区别在于s2中,氢氧化钠与鳞片石墨的液固质量比为4:1。

59.实施例8

60.本实施例与实施例1的区别在于s2和s4中,碱液为碳酸钠溶液,浓度为10mol/l。

61.实施例9

62.本实施例与实施例1的区别在于s2和s4中,碱液为碳酸钠溶液,浓度为25mol/l。

63.实施例10

64.本实施例与实施例1的区别在于s2和s4中,碱液为碳酸氢钠溶液,浓度为10mol/l。

65.实施例11

66.本实施例与实施例1的区别在于,s4中,助熔剂为偏硼酸钠,添加比例为鳞片石墨的3wt%。

67.实施例12

68.本实施例与实施例1的区别在于,s4中,助熔剂为过氧化钠,添加比例为鳞片石墨的3wt%。

69.实施例13

70.本实施例与实施例1的区别在于,s4中,助熔剂为过氧化钠,添加比例为鳞片石墨的5wt%。

71.实施例14

72.本实施例与实施例1的区别在于,s4中,助熔剂为过氧化钠,添加比例为鳞片石墨的4wt%。

73.对照例1

74.本对照例与对照例1的区别仅在于不包括s1酸浸预处理,直接进行水热碱浸处理。

75.对照例2

76.本对照例与对照例1的区别仅在于:s2水热碱浸处理采用常压条件下进行。

77.对照例3

78.本对照例与对照例1的区别仅在于:s2水热碱浸处理中不进行搅拌处理,采用静态的碱浸处理。

79.对照例4

80.本对照例与实施例1的区别在于s2中高压水热碱浸的条件为压力为:1mpa。

81.对照例5

82.本对照例与实施例1的区别在于s2中高压水热碱浸的条件为压力为:3mpa。

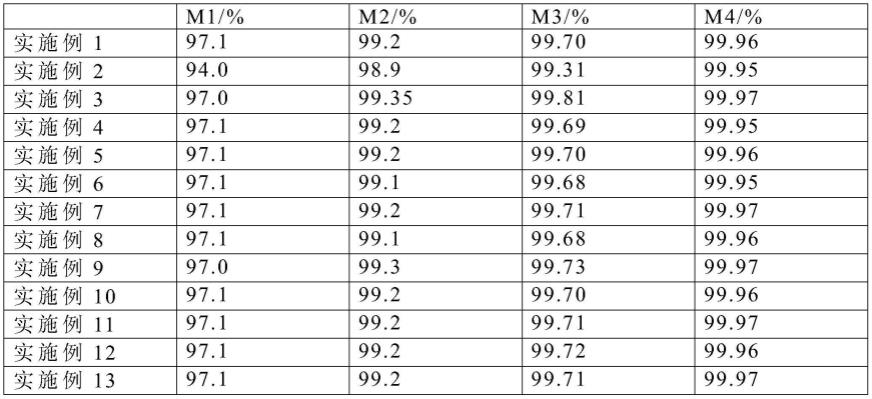

83.分别检测上述实施例和对照例中的四段处理后的中间料及高纯石墨产品的固定碳含量。

84.其中,m1为一段酸浸预处理得到的一次中间料的固定碳含量,m2为二段水热碱浸得到的二次中间料的固定碳含量为,m3三段酸浸处理得到的三次中间料的固定碳含量,m4为四段常压碱浸得到的高纯石墨产品碳含量。

85.表1实施例和对照例的固定碳含量检测结果

[0086][0087][0088]

参阅表1,通过实施例1和对照例1的结果可见,在进行碱酸法提纯石墨的基础上,先对石墨原矿进行酸浸预处理,对提高石墨产品的纯度具有明显的提升作用。

[0089]

而在对照例2和对照例3中可见,常压条件下进行水热碱浸或静态碱浸提纯得到的石墨产品的固定碳含量均不能符合要求。

[0090]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1