一种电爆炸法制备单壁碳纳米管的系统和方法与流程

文档序号:31033536发布日期:2022-08-06 02:33阅读:379来源:国知局

导航: X技术> 最新专利>无机化学及其化合物制造及其合成,应用技术

1.本发明属于纳米材料制备技术领域,涉及一种电爆炸法制备单壁碳纳米管的系统和方法。

背景技术:

2.单壁碳纳米管(swcnt)作为一种新型的一维的纳米材料具有优异的力学和电学性能,以及巨大的长径比和高比表面积,在电化学储能、催化、复合和纳米器件等方面具有潜在的应用前景。低成本可规模化制备室国内外高校、科研机构以及相关公司都在争相研究的焦点。

3.迄今为止,制备单壁碳纳米管的方法主要存在三种方式:电弧法、激光烧蚀法和化学气相沉积法。与这些方法相比,一种电爆炸法制备单壁碳纳米管是一种经济的方法,对助推单壁碳纳米管的规模化制备具有重要意义,有很大的商业价值。

4.现有方法中有通过增加反应管道进一步提高反应效率,提高反应产能;采用单根立式炉管内径50mm,反应区长度250mm反应腔体,其产能为1.1克每小时;采用十根阵列式排列,其产能为11克每小时,只能达到日产百克级单壁碳纳米管的产能,且产物收集连续性不可控。

5.aida r.karaeva等(materials today:proceedings 5(2018)25951

–

25955)报到了一种连续放大工艺,将单根炉管内径增加为150mm反应腔体,产量为3克每小时,从产物tg曲线上的可以看出杂质含量约20%,即实际产物中单壁碳纳米管含量更少,还是难以突破日产千克级单壁碳纳米管的产能。

6.目前文献报到和行业普遍认为由于制备出的碳纳米管的直径取决于催化剂的尺寸大小,控制分布较窄尺寸的催化剂纳米颗粒,对生成单壁碳纳米管至关重要。产量是制约单壁碳纳米管技术方案产业化的难题,如何制备出大量尺寸分布较窄的催化剂颗粒在反应区与碳源进行反应,是实现单壁碳纳米管的宏亮制备的核心技术。

7.电爆炸物理机制:金属瞬时大电流作用下熔化及气化,使熔融导体破裂成液滴,电磁箍缩效应及周围介质气体的冷却作用使蒸气膨胀,受到限制而产生内部高压,最终导致导体的爆炸,高温金属蒸汽及粒子快速膨胀而产生冲击波,蒸汽在冲击波驱使下高速运动,与介质气体激烈碰撞,被快速冷却最终形成团簇及超细颗粒。蒸发出纳米尺度的金属颗粒,金属蒸发过程中速度极快可达1.5千米每秒,大部分的纳米催化剂不能及时的和碳源进行结合,不利于碳源气体在纳米催化剂表面的催化裂解生成产物。

8.电弧法能量来源是电弧弧柱产生的高温,电弧直接轰击金属液面,可以蒸发出极多的催化剂粒子,但是制备的催化剂粒子粒度和分布难以控制,最终影响产物纯度和均一性。产物中存在多壁碳纳米管、石墨化程度较高的碳球等副产物,不仅降低swcnt纯度和均一性,且副产物难以分离提纯,导致无法制备出宏量和纯度较高的产物,限制其应用范围。行业普遍认为如何制备出分布较窄尺寸的催化剂纳米颗粒,对生成单壁碳纳米管至关重要。

技术实现要素:

9.本发明公开了一种电爆炸法制备单壁碳纳米管的系统和方法,以解决现有技术的上述以及其他潜在问题中任一问题。

10.为达到上述目的,本发明的技术方案是:一种电爆炸法制备单壁碳纳米管的方法,所述方法具体包括以下步骤:

11.s1)先对化学气相沉积腔内抽真空,再通入保护气体,将含金属催化剂和催化助剂的金属丝或金属棒利用原位爆炸法合成由纳米s原子包裹fe的铁硫相的高速催化剂纳米粒子;

12.s2)将水蒸气通入化学气相沉积腔和化学气相沉积腔的连接处,形成水蒸气气幕,所述s1)得到高速催化剂纳米粒子在保护气体作用下穿过所述水蒸气气幕实现能量释放,速度降至预定速度;

13.s3)降速后的催化剂纳米粒子进入所述化学气相沉积腔与预热后的碳源混合气在高温下裂解合成,连续生长结束,收集产物,即得到平均直径为1-2nm的单壁碳纳米管。

14.进一步,所述s1)中含金属催化剂和催化助剂的金属丝或金属棒的直径为0.02mm-1.5mm;

15.所述真空度在10kpa以下;

16.所述保护气体为氩气;

17.所述原位爆炸法中的电压不大于106v,电流密度高于104a/mm2。

18.进一步,所述s1)中的金属催化剂为铁、钴、镍、二茂铁、二茂镍、羰基铁中的至少一种;

19.所述的催化助剂为硫粉、硫化亚铁、硫化钨、硫化钼、硫化钴或其他含硫化合物;

20.催化剂和催化助剂重量比为5:1-120:1。

21.进一步,所述s2)中的每分钟通入水蒸气的量和含金属催化剂和催化助剂的金属丝或棒的重量比为1:1-15:1;

22.所述预定速度为不大于10m/s。

23.进一步,所述s3)中的碳源混合气的流量为0.15-6m3/h;

24.所述碳源混合气中的碳源气体的体积占比为5-85%,其余为载气。

25.进一步,所述载气为惰性气体和/或还原性气体的混合气,且二者混合时还原性气体体积占比15-95%,其余为惰性气体;

26.进一步,所述碳源气体为甲烷、乙烷、乙烯、乙炔、丙烯、丙烷、乙醇、甲醇或天然气中的一种或多种混合气;

27.所述的惰性气体为氮气、氩气、氦气中的一种或多种;

28.所述还原性气体为氢气、一氧化碳、二氧化碳硫化氢、氨气中的一种或多种。

29.本发明的另一目的是提供一种实现上述的方法的系统,所述的系统包括;爆炸反应室、水蒸气分布器、化学气相沉积腔、收集装置和辅助装置;

30.其中,所述爆炸反应室,用于将包含金属催化剂和催化助剂的金属丝或棒利用原位爆炸法合成由纳米s原子包裹fe的铁硫相的大量的高速催化剂纳米粒子;

31.所述水蒸气分布器,用于将水蒸气导入,并将导入的水蒸气均匀喷洒形成水蒸气气幕吸收高速催化剂纳米粒子的能量;

32.所述化学气相沉积腔,用于将催化剂纳米粒子与碳源混合气在高温下裂解结合,连续生成大量的直径均一的单壁碳纳米管;

33.所述收集装置,用于将沉积于收集室内的碳纳米管通过机械剥离刮除收集;

34.所述辅助单元,用于辅助所述化学气相沉积腔、收集装置和爆炸反应室完成单壁碳纳米管的连续制备。

35.进一步,所述系统爆炸反应室的一端设有保护气入口,另一端与所述水蒸气分布器的一端连接,所述水蒸气分布器的另一端与所述化学气相沉积腔的一端连接,所述化学气相沉积腔的另一端与所述收集装置的一端连接,

36.所述化学气相沉积腔与所述水蒸气分布器连接的一端的端部设有碳源混合气入口;

37.所述辅助单元分别与所述爆炸反应室、水蒸气分布器、化学气相沉积腔、收集装置连接。

38.进一步,所述水蒸气分布器包括双筒状主体和若干喷孔,若干所述喷孔均匀设置在所述双筒状主体的内壁表面,所述水蒸气分布器的外侧壁上设有水蒸气入口;且所述喷孔直径为

39.进一步,所述爆炸反应室包括爆炸反应室主体、高压正极、负极、进料器、进料通道、保护气体入口和电源;

40.其中,所述保护气体入口设置在所述爆炸反应室主体一端,所述高压正极和负极设置在所述爆炸反应室主体的另一端的内部,且均与所述电源的连接;

41.所述进料器的一端置于所述爆炸反应室主体的外部,另一端插入到所述爆炸反应室主体的内部,且位于所述高压正极和负极之间。

42.进一步,所述化学气相沉积腔包括耐高温的内衬和双层水冷不锈钢壳体,所述内衬为石英、莫来石、刚玉和耐火砖等材料。

43.本发明的中的原位电爆炸是几乎能同时气化整个金属丝,产生的金属蒸气比脉冲激光和电弧等离子表面气化的蒸气更均匀,因此,这种方法得到的纳米粒子均匀程度高,通过改变金属丝的电爆炸的条件控制粉末的粒度大小,且过程中能量利用率高。一种电爆炸法制备单壁碳纳米管是一种经济的方法,具有重大的商业价值。

44.使用金属丝电爆炸法制备单壁碳纳米管的系统和方法,该方法提供高电压和大电流密度可实现包含金属催化剂的金属丝或棒爆炸将其瞬间转化为气相状态,能量密度越高,加热速度越快,可以在更短的时间内集聚更多的能量,冲击波越强,可短时间内蒸发出大量粒径较小的金属催化剂纳米粒子,且纳米粒子粒度更为均匀分布。

45.调节所述金属丝或棒是由金属催化剂和助催化剂组成进行原位电爆炸,可进一步优化获得的高活性的催化剂纳米粒子,对制备的金属纳米粒子平均粒径进行原位调控,产生更细小和均匀的纳米粒子,更有利于形成宏量的单壁碳纳米。

46.所述电爆炸方法能够满足瞬间制备出大量利于单壁碳纳米管生长的高活性催化剂,95%以上都为1-6nm之间金属催化剂粒子,在包含还原性气体的载气作用下及时的将制备出大量金属催化剂粒子及时送入化学气相沉积腔,与高温裂解的碳源气体进行催化反应生成产物,会提高单壁碳纳米管的产量,达到日产15千克单壁碳纳米管。同时一定程度上降低副产物的生成。

47.原理说明:电爆炸是在一定的电压和电流密度条件下,通过调节金属丝或棒直径,在一定范围内实现对制备的金属纳米粒子平均粒径进行调控。短时间内蒸发出大量纳米尺度的金属纳米颗粒,且蒸发速度极快。短时间内蒸发出大量粒径较小的金属催化剂纳米粒子,且纳米粒子粒度更为均匀分布,但金属纳米粒子粒径较大约30-50nm,电爆炸几乎能同时气化整个金属丝,产生的蒸气比等离子表面气化的蒸气更为均匀,但单纯电爆炸不能进一步将控制制备出小直径的催化剂纳米粒子,不利于利于单壁碳纳米管生长的纳米粒子。

48.调节所述金属丝或棒中的催化助剂和金属催化剂进行原位电爆炸,可进一步优化获得的粒径分布为1-6nm之间的金属催化剂纳米粒子,高活性的纳米粒子更有利于形成单壁碳纳米。

49.硫是合成单壁碳纳米管的重要元素,原位的电爆炸是催化剂和催化助剂进行配比从金属催化剂的成核阶段开始,硫原子就存在于金属催化剂颗粒的深处,硫原子控制金属催化剂颗粒的粒径。例如将铁和硫进行混合压制制备包含催化剂的棒材,硫熔融在115℃,纯铁熔点1538℃,先蒸发出的原子先存在于金属催化剂颗粒深处,形成先由纳米s原子包裹fe的铁硫相的纳米粒子,其表面自由能(84.17kj mol-1)在共晶温度下要比a-fe(0.19kj mol-1)低得多,低表面自由度的催化剂纳米粒子更利于成核。因此,在爆炸时可以瞬间形成大量均匀细小粒径的金属催化剂颗,这种情况下,再遇到碳源易生成大量的单壁碳纳米管产物。

50.综上所述原位电爆炸方法能够满足瞬间制备出大量分布均匀粒径为1-6nm高活性的金属催化剂粒子,在包含还原性气体的载气作用下及时的将制备出的大量金属催化剂粒子及时送入化学气相沉积腔,与高温裂解的碳源气体进行催化反应生成产物。

51.说明:

52.1、电压和电流密度对粒度的影响,金属丝的能量密度决定制备出的粒子粒度的主要因素,能量越高,产生的峰值电流越大,冲击波越强,形成粉末越细小,制备出的粒子粒度随着电压升高而减小。

53.2、金属丝或棒径对粒径的影响粉末随着丝径的增大而减少,在电压和能量密度一定时,丝径越小,能量密度越大,爆炸后冲击波增强,使得最终形成的粒子粒度降低。

54.本发明的有益效果是:由于采用上述技术方案,本发明的制备方法利用电爆炸将金属催化剂迅速蒸发形成大量催化剂纳米粒子,通过水蒸气分布器均匀气幕将具有高能量的纳米催化剂粒子结合,水蒸气分解吸收催化剂纳米粒子的能量,达到降低催化剂纳米粒子的速度的目的,用来保障电爆炸产生的纳米金属催化剂在反应腔中的停留时间,保障碳源和催化剂粒子充分的混合析出生长。催化生成单壁碳纳米管,并最终采用机械剥离方式连续性最终产物。该方法能够极短时间内制备出大量催化剂纳米颗粒,有利于实现单壁碳纳米管的规模化制备,对助推单壁碳纳米管产业化具有重大意义,同时对于其他类似反应器有相似的效果,具有一定的通用性。

附图说明

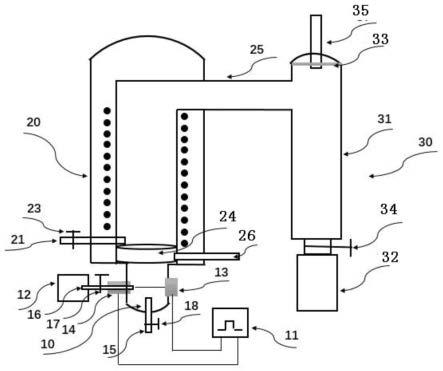

55.图1为本发明一种使用金属丝电爆炸法制备单壁碳纳米管的装置的结构示意图。

56.图2为本发明所述图1中的水蒸气分布器剖视示意图。

57.图3为本发明实施例5中催化剂粒子蒸发出的纳米粒子直径分布图。

58.图4为本发明实施例5制备的单壁碳纳米管的拉曼谱示意图。

59.图5为本发明实施例5制备的单壁碳纳米管的扫描电镜图。

60.图6为本发明实施例5制备的单壁碳纳米管的透射电镜图。

61.10.爆炸反应室,11.电源,12.进料器,13.高压正极,14.负极,15.载气入口,16.进料通道,17.输送管道阀门,18.载气阀门;20.化学反应沉积腔,21.碳源混合气注入口,23.碳源混合气阀门,24.水蒸气分布器,25.输送管,26.水蒸气入口,27.喷孔,28.双筒状主体,29.空腔,30.收集装置,31.收集室,32.过渡室,33.移动刮板,34.过渡室阀门,35.尾气管。

具体实施方式

62.下面结合附图和具体实施例对本发明专利进一步说明。

63.如图1所示,本发明一种电爆炸法制备单壁碳纳米管的系统,其中,所述的装置包括;所述化学气相沉积腔20,用于所制备的金属催化剂与高温裂解的有机碳源结合,催化生成单壁碳纳米管;

64.其中,所述收集装置30,用于对生成单壁碳纳米管进行收集,并将沉积于收集室31内的碳纳米管通过机械剥离刮除;

65.所述的爆炸反应室10,用于将包含金属催化剂和催化助剂的金属丝或棒利用原位爆炸法合成由纳米s原子包裹fe的铁硫相的大量的高速催化剂纳米粒子,且催化剂纳米粒子中的95%以上都为1-6nm之间;

66.其中,所述辅助单元,用于辅助所述化学气相沉积腔20、收集装置30和爆炸反应室10,完成单壁碳纳米管的连续制备;所述化学气相沉积腔20与所述收集装置30和爆炸反应室10串联,所述辅助单元分别与所述化学气相沉积腔20、所述收集装置30和所述爆炸反应室10连接。

67.其中,所述辅助单元包括真空单元、气路单元、电源单元、冷却系统和送料单元;所述化学气相沉积腔由电加热方式加热;位于所述化学气相沉积腔的侧壁上设有碳源混合气接口伸入到所述高温反应腔的内部;

68.其中,所述的冷却系统不仅对爆炸反应室10、化学气相沉积腔20和收集装置30内一些器件进行保护;还对一些辅助单元例如电源系统进行保护,保证正常运行。

69.所述真空单元与收集装置尾气出口37连接,将系统中保持在真空度在10kpa以下;

70.其中,所述气路单元分别与爆炸反应室10载气接入口15、化学气相沉积腔20的碳源混合气接口21相连;且所述的气路接口前都有开关阀门。所述的爆炸反应室包括高压正极13、负极14、进料器12、进料通道16、载气进入接口15和包含金属催化剂的金属丝或棒;所述的进料器将包含金属催化剂的金属丝或棒送入到高压正极13和负极14之间,保持水平;所述的进料器12和负极14通过进料通道16连接,且所述的进料通道有开关阀门。

71.所述电源11提供电爆炸需要能量;所述电源电压在106v以下;电流密度高于104a/mm2。

72.所述的包含催化剂的金属丝或棒的典型的直径范围为在0.02mm-1.5mm的范围内选择,但是它不限于这些值,优选直径范围为0.02-0.08mm之间。

73.其中所述收集装置30包括输料管25、收集室31、尾气管出口35,移动刮板33和过渡室32;所述的化学气相沉积腔20和所述的收集装置30通过输料管25连通,且所述收集室31

和粉料过渡室之间设有过渡室阀门34;所述气收集室31设有尾气出口35和移动刮板33;

74.其中所述收集装置30,用于对生成单壁碳纳米管进行收集,并将沉积于收集罐内的碳纳米管通过移动刮板33剥离刮除落入过渡室32进行收集和转移;

75.如图2所示,所述水蒸气分布器24包括双筒状主体29和若干喷孔27,所述双筒状主体29内部为空腔28;

76.若干所述喷孔27均匀设置在所述双筒状主体29的内壁表面上,所述双筒状主体29的外侧壁上设有水蒸气入口26;且所述喷孔26直径为1mm-10mm。

77.所述化学气相沉积腔20包括耐高温的内衬和双层水冷不锈钢壳体,所述内衬为石英、莫来石、刚玉和耐火砖等材料。

78.所述气收集室31采用移动刮板分离方式,

79.其中,所述方法利用金属爆炸方法将金属催化剂形成催化剂纳米粒子,与高温裂解的碳源结合,催化生成单壁碳纳米管,并最终采用移动刮刀刮除获得单壁碳纳米管。

80.其中所述的单壁碳纳米管制备系统,具体包括以下步骤:

81.s1)先对化学气相沉积腔内抽真空,再通入保护气体,将含金属催化剂和催化助剂的金属丝或金属棒利用原位爆炸法瞬时合成由纳米s原子包裹fe的铁硫相的高速催化剂纳米粒子;

82.s2)将水蒸气通入化学气相沉积腔和化学气相沉积腔20的连接处,形成水蒸气气幕,水蒸气分布器的剖视图见图2所示,所述s1)得到高速催化剂纳米粒子在保护气体作用下穿过所述水蒸气气幕实现能量释放,速度降至预定速度;

83.s3)降速后的催化剂纳米粒子进入所述化学气相沉积腔20与预热后的碳源混合气在高温下裂解合成,连续生长结束,收集产物,即得到平均直径为1-2nm的单壁碳纳米管。

84.使用单壁碳纳米管的柔性锂离子电池具有优异的结构和电化学稳定性。单壁纳米管既可用于集流体,又可用作活性材料中的导电添加剂,可有效增强界面接触,并大大降低界面电阻。用这些集成电极组装的柔性锂离子电池具有良好的结构和电化学稳定性,能够在各种形变状态和反复弯曲下稳定工作。

85.实施例1:

86.将包含催化剂为铁和催化助剂为硫粉重量比为30:1的金属棒,金属棒直径为0.1mm送入爆炸反应室10,关闭气路系统和输送管道阀门,再启动真空单元将系统内部抽真空,真空度小于10kpa,关闭真空单元然后向系统内注入氩气保护,通过水蒸气进气入口将水蒸气通入到水蒸气分布器中,每分钟通入水蒸气的量和金属丝或棒重量比为3:1。

87.打开并开启电源,电压104,电流密度2

×

105a/mm2条件下将包含金属催化剂的金属棒爆炸产生纳米催化剂粒子;通过组成为3m3/h氢气和2m3/h氩气载气将爆炸制备的金属催化剂送入水蒸气发生器形成的均匀气幕中,爆炸法制备得到高速催化剂纳米粒子穿过所述水蒸气气幕实现能量释放,速度降至速度不大于5米每秒。同时从碳源混合气入口通入3.5m3/h甲烷和1.5m3/h氢气混合气送入温度为900℃,碳源混合气与蒸发形成微小催化剂颗粒结合,开始碳纳米管生长;生长结束,开启移动的环形刮刀,将产物从收集室中剥离下来,产物掉落到过渡室中,关闭过渡室阀门,然后更换过渡室将产物收集,获得最终产物。

88.由表1可知实施例1所得产物的平均g/d比为12,产物tg残留为77.6%,产量为0.11kg/h。

89.实施例2

90.将包含催化剂为钴和催化助剂为硫粉重量比为50:1的金属棒,金属棒直径为0.08mm送入爆炸反应室,关闭气路系统和输送管道阀门,再启动真空单元将系统内部抽真空,真空度小于10kpa,关闭真空单元然后向系统内注入氮气保护,过水蒸气进气入口将水蒸气通入到水蒸气分布器中,每分钟通入水蒸气的量和金属丝或棒重量比为6:1。

91.打开并开启电源,电压105,电流密度5

×

105a/mm2将包含金属催化剂的金属棒爆炸产生纳米催化剂粒子;通过组成为5m3/h氢气和3m3/h氮气载气将爆炸制备的金属催化剂送入水蒸气分布器形成的均匀气幕中,爆炸法制备得到高速催化剂纳米粒子穿过所述水蒸气气幕实现能量释放,速度降至速度不大于4米每秒。

92.同时从碳源混合气入口通入3m3/h乙烯和1m3/h硫化氢混合气送入温度为1170℃,碳源混合气与蒸发形成微小催化剂颗粒结合,开始碳纳米管生长;生长结束,开启移动的环形刮刀,将产物从收集室中剥离下来,产物掉落到过渡室中,关闭过渡室阀门,然后更换过渡室将产物收集,获得最终产物。

93.由表1可知实施例2所得产物的平均g/d比为23,产物tg残留为58.5%,产量为0.16kg/h。

94.实施例3

95.将包含催化剂为铁和催化助剂为流化亚铁重量比为80:1的金属棒,金属棒直径为0.05mm送入爆炸反应室,关闭气路系统和输送管道阀门,再启动真空单元将系统内部抽真空,真空度小于10kpa,关闭真空单元然后向系统内注入氩气保护,过水蒸气进气入口将水蒸气通入到水蒸气分布器中,每分钟通入水蒸气的量和金属丝或棒重量比为8:1。

96.打开并开启电源,电压106,电流密度8

×

105a/mm2将包含金属催化剂的金属棒爆炸产生纳米催化剂粒子,通过组成为8m3/h氢气和3m3/h氩气载气将爆炸制备的金属催化剂送入水蒸气分布器形成的均匀气幕中,爆炸法制备得到高速催化剂纳米粒子穿过所述水蒸气气幕实现能量释放,速度降至速度不大于3米每秒。

97.同时从碳源混合气入口通入6m3/h甲烷和15m3/h氢气混合气进入温度为1300℃,碳源混合气与蒸发形成微小催化剂颗粒结合,开始碳纳米管生长;生长结束将产物收集,获得最终产物。

98.由表1可知实施例3所得产物的平均g/d比为34,产物tg残留为39.3%,产量为1.22kg/h,样品纯度和品质明显高于实施例1和实施例2,计算出单壁碳纳米管日产量超5千克,突破日产千克级单壁碳纳米管目标。

99.实施例4

100.将包含催化剂为铁和催化助剂为流化钴重量比为90:1的金属棒,金属棒直径为0.04mm送入爆炸反应室,关闭气路系统和输送管道阀门,再启动真空单元将系统内部抽真空,真空度小于10kpa,关闭真空单元然后向系统内注入氩气保护,过水蒸气进气入口将水蒸气通入到水蒸气分布器中,每分钟通入水蒸气的量和金属丝或棒重量比为9:1。

101.打开并开启电源,电压106,电流密度8

×

105a/mm2将包含金属催化剂的金属棒爆炸产生纳米催化剂粒子;通过组成为4m3/h一氧化碳和5m3/h氩气载气将爆炸制备的金属催化剂送入水蒸气分布器形成的均匀气幕中,爆炸法制备得到高速催化剂纳米粒子穿过所述水蒸气气幕实现能量释放,速度降至速度不大于2米每秒。

102.同时从碳源混合气入口通入5m3/h乙烯和10m3/h氢气混合气送入温度为1300℃,碳源混合气与蒸发形成微小催化剂颗粒结合,开始碳纳米管生长;生长结束将产物收集,获得最终产物。

103.由表1可知实施例4所得产物的平均g/d比为56,产物tg残留为31.3%,产量为1.73kg/h,样品纯度和品质明显高于实施例1、实施例2和实施例3,计算出单壁碳纳米管日产量超10千克,也突破了日产千克级单壁碳纳米管目标。

104.实施例5

105.将包含催化剂为铁和催化助剂为硫粉重量比为112:1的金属棒,金属棒直径为0.05mm送入爆炸反应室,关闭气路系统和输送管道阀门,再启动真空单元将系统内部抽真空,真空度小于10kpa,关闭真空单元然后向系统内注入氩气保护,过水蒸气进气入口将水蒸气通入到水蒸气分布器中,每分钟通入水蒸气的量和金属丝或棒重量比为12:1。

106.打开并开启电源,电压106,电流密度3

×

105a/mm2将包含金属催化剂的金属棒爆炸产生纳米催化剂粒子;通过组成为8m3/h氢气和2m3/h氩气载气将爆炸制备的金属催化剂送入水蒸气分布器形成的均匀气幕中,爆炸法制备得到高速催化剂纳米粒子穿过所述水蒸气气幕实现能量释放,速度降至速度不大于1米每秒。同时从碳源混合气入口通入8m3/h甲烷和20m3/h氢气混合气送入温度为1300℃,内衬为刚玉的化学气相沉积腔,碳源混合气与蒸发形成微小催化剂颗粒结合,开始碳纳米管生长;生长结束将产物收集,获得最终产物。

107.图3为实施例5所示制备的催化剂粒子95%以上集中在1-5nm之间,电爆炸短时间形成大量催化剂的粒子粒径小活性高且分布均匀,利于形成均一性较好且宏量的单壁碳纳米管。

108.图4为实施例5中拉曼表征可以看出,样品的品质均一性较好,平均g/d比为52,三个点具有明显的rbm特征吸收峰,rbm特征峰比较相近,通过经典公式可以算出单壁碳纳米管的管径为1.35nm左右。图5实施例5所制备的单壁碳纳米管的扫描电子显微镜表征可知,样品的均一性较好,图6为实施例5所制备的单壁碳纳米管的透射电子显微镜表征可知,所制备出样品基本都是单壁碳纳米管,由于单壁碳纳米管比表面积较大,基本上都是单壁碳纳米管管束,样品杂质含量较低,均一性较好。

109.由表1可知实施例5所得产物的平均g/d比为52,产物tg残留为23.5%,初始纯度较高,产量为2.55kg/h,样品纯度和品质明显高于其它实施例,计算出单壁碳纳米管日产量超16千克的单壁碳纳米管。

110.表1:实施例和对比例中制备产物材料性能对比

[0111][0112]

以上对本技术实施例所提供的一种电爆炸法制备单壁碳纳米管的系统和方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

[0113]

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

[0114]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0115]

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0116]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:常艺 梁晨 陈名海 陶宇轩 徐乐乐

- 技术所有人:江西铜业技术研究院有限公司

- 我是此专利的发明人

- 上一篇:一种管材步进装置的制作方法

- 上一篇:一种鼓形齿联轴器的制作方法

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、赵老师:1.电化学离子储存和分离技术 2.工业结晶

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....