具有类晶石效果的通体陶瓷砖及其制备方法与流程

1.本技术涉及建筑陶瓷技术领域,尤其涉及一种具有类晶石效果的通体陶瓷砖及其制备方法。

背景技术:

2.现有的抛光砖、抛釉砖等陶瓷砖产品中基本都是平面产品,即使有一些立体装饰感的产品,明显也只是浮于瓷砖产品的表面,纹理装饰效果比较简单。尤其对于一些仿制天然石材的瓷砖,其图案纹理效果死板僵硬,明显不适用于装饰一些特定场合或者一些个性场所,其需求的瓷砖质感和视觉效果,显然不是这些产品所能提供的。因此,在陶瓷砖仿制天然石材表面效果方面,现有技术还有待提高和改进。

技术实现要素:

3.本技术的目的在于提供一种与天然石材接近的具有类晶石效果的通体陶瓷砖及其制备方法。

4.为实现以上目的,本技术的技术方案如下:

5.本技术提供一种具有类晶石效果的通体陶瓷砖的制备方法,包括:

6.采用定点纹理布料分量工位的方式,将预设比例的坯料和透料定位布料,形成预设纹理,压制成坯体;

7.在所述坯体上布施保护釉,烧成,得到所述通体陶瓷砖;

8.所述坯料的化学组成按质量百分比计,包括sio265-72%,al2o315-20%,cao0.2-1%,mgo1-2%,na2o1-2%,k2o3-6%,烧失8-10.5%;

9.所述透料的化学组成按质量百分比计,包括sio245-55%,al2o310-15%,cao8-12%,mgo3-7%,na2o1-2%,k2o1-2%,bao6-10%,zno3-5%,烧失7.5-9.5%。

10.优选地,所述坯料的原料组分按质量份数计,包括:泥20-25份,高岭土15-19份,钾长石15-20份,钠长石8-12份,沙20-25份,滑石3-5份和回收砖粉2-4份;

11.所述透料的原料组分按质量份数计,包括:钾长石15-30份,钠长石5-20份,高岭土8-12份,煅烧高岭土6-15份,碳酸钡6-10份,方解石13-18份,白云石6-10份,烧滑石2-6份,氧化锌3-5份和氧化铝1.5-2.5份;

12.所述透料为所述透料原料经过烧制再破碎后的干粒。

13.优选地,在进行所述定位布料之前,分别制备不同色彩、不同形态的所述坯料和所述透料;

14.所述不同色彩包括本体颜色以及红色、蓝色、棕色、黄色、灰色、绿色、青色和黑色中的至少一种;

15.所述不同形态包括粒径为100目-200目的粉状料和粒径为3mm-30mm的不规则块状颗粒料。

16.优选地,在所述布施保护釉之前,还需要在所述坯体的表面设置装饰层,所述装饰

层包括墨水层和/或功能层;

17.优选地,通过在所述坯体的表面定位喷印墨水,得到所述墨水层,所述墨水层形成的图案纹理与所述坯体的预设纹理相对应;

18.优选地,所述墨水包括彩色墨水或下陷功能墨水。

19.优选地,所述功能层包括干粒层或云母片层;

20.优选地,所述干粒层包括在所述坯体的表面或所述墨水层的表面定位喷印胶水并布施干粒而得到,所述干粒包括彩色干粒或闪光干粒;

21.优选地,所述云母片层包括在所述坯体的表面或所述墨水层的表面布施云母片而得到。

22.优选地,所述压制成坯体后,还需对所述坯体进行第一次干燥;

23.所述布施保护釉之后,还需进行第二次干燥。

24.优选地,所述第一次干燥的温度为120℃-200℃,时间为15min-20min;

25.优选地,所述第二次干燥的温度为120℃-200℃,时间为30min-50min。

26.优选地,在进行所述定位布料之前,还包括:用所述坯料进行布料得到底坯层,在所述底坯层上进行所述定位布料。

27.优选地,所述烧成的温度为1130℃-1220℃,时间为45min-70min。

28.本技术还提供一种具有类晶石效果的通体陶瓷砖,使用上述制备方法制备而成。

29.本技术的有益效果:

30.本技术的具有类晶石效果的通体陶瓷砖的制备方法中,利用透料自身的类晶石效果,以及坯料自身对砖坯表面发色影响小的特性,将透料和坯料混合形成坯体后,可在坯体表面呈现出类似天然石材中水晶石效果的纹理变化。而且烧制后的坯体上不需要施加底釉和面釉,这两类材料可以完美融合在一起,烧制时不会产生排气反应而导致产品表面出现大面积的针孔、气泡或者凹边、炸砖等缺陷,再通过保护釉保护坯体自身形成的纹理效果,可以直观地透过砖面看到带有类似水晶石材肌理的透感和效果。同时,坯料和透料烧成后的烧失量也有一定差异,最终烧成的坯体表面可以形成一定的凹凸感,再结合透料本身的类晶石的透感,可以制备得到一种有立体凹凸感的具有类晶石效果的通体陶瓷砖。

31.本技术的类晶石效果的通体陶瓷砖在质感、视觉效果上都与天然石材相接近,且表面硬度高,耐磨性、耐腐蚀性能优异。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

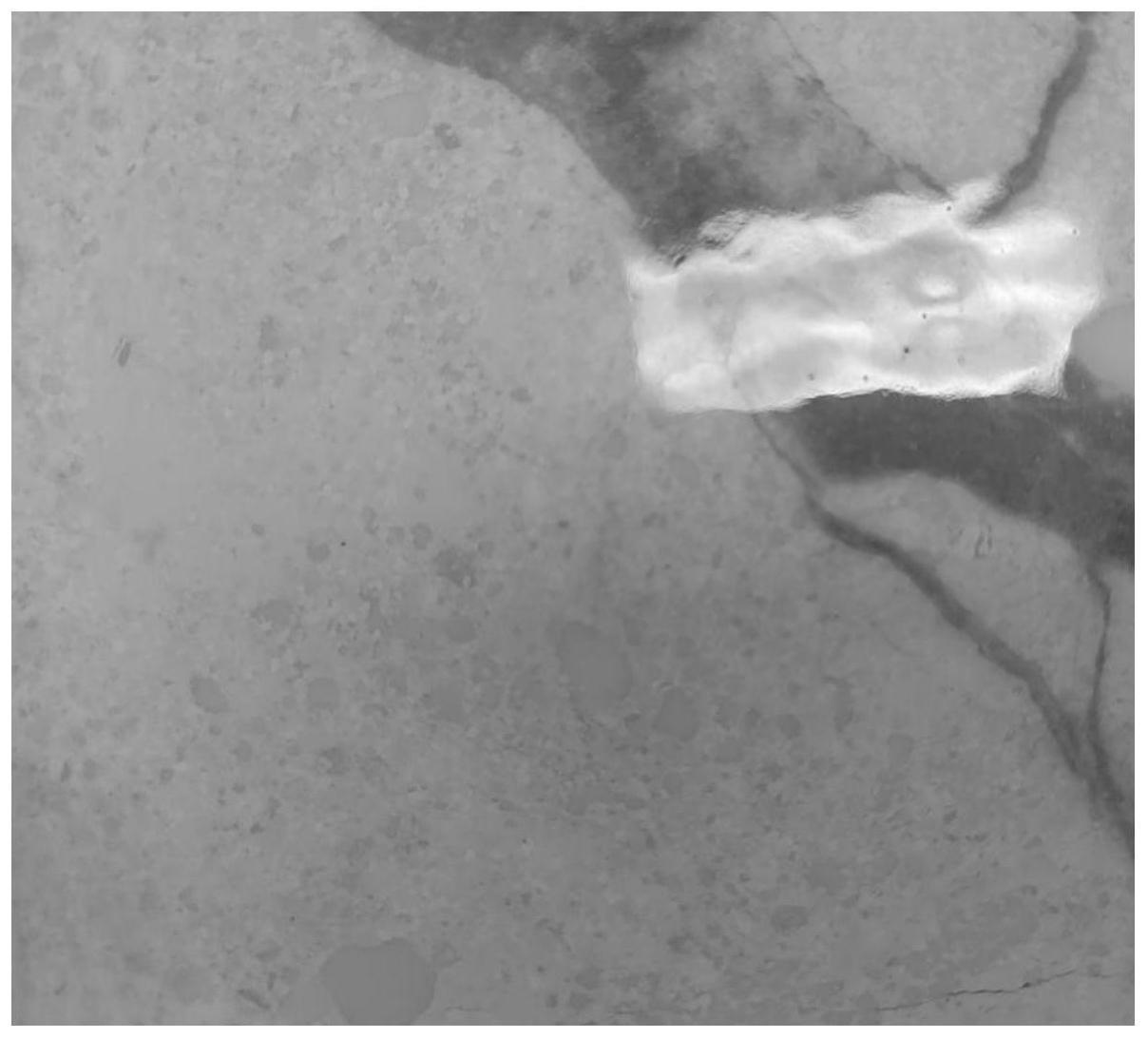

33.图1为实施例1制备的陶瓷砖的实物图;

34.图2为实施例2制备的陶瓷砖的实物图;

35.图3为实施例3制备的陶瓷砖的实物图;

36.图4为实施例4制备的陶瓷砖的实物图。

具体实施方式

37.如本文所用之术语:

[0038]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0039]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

[0040]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0041]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0042]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0043]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0044]

本技术提供一种具有类晶石效果的通体陶瓷砖的制备方法,包括:采用定点纹理布料分量工位的方式,将预设比例的坯料和透料定位布料,形成预设纹理,压制成坯体;在所述坯体上布施保护釉,烧成,得到所述通体陶瓷砖。

[0045]

其中,坯体中的坯料化学组成按质量百分比计,包括sio265-72%,例如可以是65%、66%、67%、68%、69%、70%、71%、72%或者是65%-72%之间的任意值,al2o315-20%,例如可以是15%、16%、17%、18%、19%、20%或者是15-20%之间的任意值,cao0.2-1%,例如可以是0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%或者是0.2-1%之间的任意值,mgo1-2%,例如可以是1%、1.2%、1.4%、1.6%、1.8%、2%或者是1-2%之间的任意值,na2o1-2%,例如可以是1%、1.1%、1.3%、1.5%、1.7%、1.9%、2%或者是1-2%之间的任意值,k2o3-6%,例如可以是3%、3.5%、4%、4.5%、5%、5.5%、6%或者是3-6%之间的任意值,烧失8-10.5%。

[0046]

坯体中的透料化学组成按质量百分比计,包括sio245-55%,例如可以是45%、46%、47%、48%、49%、50%、51%、52%、53%、54%、55%或者是45-55%之间的任意值,al2o310-15%,例如可以是10%、11%、12%、13%、14%、15%或者是10-15%之间的任意值,

cao8-12%,例如可以是8%、9%、10%、11%、12%或者是8-12%之间的任意值,mgo3-7%,例如可以是3%、4%、5%、6%、7%或者是3-7%之间的任意值,na2o1-2%,例如可以是1%、1.2%、1.4%、1.6%、1.8%、2%或者是1-2%之间的任意值,k2o1-2%,例如可以是1%、1.2%、1.4%、1.6%、1.8%、2%或者是1-2%之间的任意值,bao6-10%,例如可以是6%、7%、8%、9%、10%或者是6-10%之间的任意值,zno3-5%,例如可以是3%、3.5%、4%、4.5%、5%或者是3-5%之间的任意值,烧失7.5-9.5%。

[0047]

坯料的原料组分按质量份数计,包括:泥20-25份,高岭土15-19份,钾长石15-20份,钠长石8-12份,沙20-25份,滑石3-5份和回收砖粉2-4份;透料的原料组分按质量份数计,包括:钾长石15-30份,钠长石5-20份,高岭土8-12份,煅烧高岭土6-15份,碳酸钡6-10份,方解石13-18份,白云石6-10份,烧滑石2-6份,氧化锌3-5份和氧化铝1.5-2.5份。

[0048]

需要说明的是,本技术坯料中的泥可以购买含二氧化硅成分的质量百分比在45%-65%之间、氧化铝成分在24%-30%之间的相关原料,沙可以购买含二氧化硅成分在64%-75%之间、氧化铝成分在18%-25%之间的相关原料,例如可以购买广西藤县出产的泥和沙、或者是江西景德镇出产的泥和沙。坯料中的回收砖粉为本公司生产的陶瓷砖在生产、销售等阶段有瑕疵或者破损的产品进行回收、粉碎后得到的物料。

[0049]

本技术坯料和透料中的钾长石主要化学成分包括:sio260-70%,al2o310-17%,cao0.2-1%,na2o2-3%,k2o10-15%;钠长石的主要化学成分包括:sio268-75%,al2o315-20%,cao0.2-1%,na2o8-11%,k2o0-1%;高岭土的主要化学成分包括:sio253-57%,al2o328-32%,cao0.1-0.3%,mgo0.1-0.3%,na2o0.2-0.5%,k2o2-6%。

[0050]

本技术的坯料和透料在烧制后,其中的一部分sio2与al2o3反应生成网状莫来石晶体成为粉体骨架,提高了陶瓷砖坯的机械强度和化学稳定性。另一部分sio2与长石等原料中的碱金属和碱土金属氧化物形成玻璃态物质,增加液相的粘度并填充于坯体中。

[0051]

al2o3能提高砖坯的烧成温度、白度、化学稳定性和热稳定性,如果其含量过少,如低于15%时,坯料在高温中容易发生变形。

[0052]

k2o起到助熔的作用,它的化学稳定性、弹性、热稳定性均较na2o要好,且熔融范围也较宽,使砖坯具有一定的透光性。而na2o、cao、zno也起到助熔的作用,其中zno还有改善发色的作用。

[0053]

mgo能降低陶瓷坯体的烧结温度和瓷化温度,增加坯体的抗弯强度和断裂韧性。bao主要是用来进行消光的。

[0054]

在制备坯料时,通过将上述质量份的坯体原料混合后,再与0.15质量份的羧甲基纤维素钠、0.35质量份的三聚磷酸钠和38质量份的水混合,制成釉浆,进行充分研磨后,再将釉浆干燥制成坯料。其中,羧甲基纤维素钠可以调整釉浆的粘度,并使釉浆处于稳定的分散状态;而三聚磷酸钠可以调整釉浆的粘度,并改善釉浆的触变性。

[0055]

在一种可选的实施方式中,在所述布料之前,分别制备不同色彩、不同形态的所述坯料和所述透料。其中,所述不同色彩包括本体颜色以及红色、蓝色、棕色、黄色、灰色、绿色、青色和黑色中的至少一种;所述不同形态包括粒径为100目-200目的粉状料和粒径为3mm-30mm的不规则块状颗粒料。

[0056]

需要说明的是,在制备不同色彩的坯料或者透料时,主要是通过在坯体原料或者透料原料中加入不同的色料进行调控的,这些色料的添加比例是每100质量份的坯料原料

或透料原料中,添加0.01-3.5份的色料。

[0057]

具体的,可选用将氧化铁或氧化钴加入坯料或透料的原料中,经过烧制后可呈现出红色的效果;选用氧化钴加入原料中,烧制后可呈现出蓝色的效果;选用氧化镨加入原料中,烧制后可得到黄色的效果;选用氧化钴加入原料中,烧制后可得到黑色的效果。

[0058]

在制备不同形态的坯料时,可将形成坯料的釉浆进行喷粉造粒,制得100目-200目的粉状料;将这些粉状料混合后,再进行压制、破碎,挑选出破碎料中尺寸在3mm-30mm的块状料,得到不规则块状颗粒料。

[0059]

对于制备不同形态的透料来说,需要将透料的原料组分进行混合后,送入高温炉中进行烧制,再经过冷却后形成透明的熔块,将这些透明熔块进行破碎后,挑选出所需尺寸的粉状料和不规则块状颗粒料即可。

[0060]

需要说明的是,本技术的坯体在进行布料之前,可根据产品需求进行坯体布料的调整,比如可选用定位布料的方法,在固定位置处布施透料,然后在其他位置布施坯料;或者是将不同形态的透料和坯料进行混合,形成不同比例的混合料,在某些特定位置处,布施透料占比较高的混合料,在其他位置布施透料占比较低的混合料;或者也可以选用不同色彩的透料和坯料进行搭配布料。一般在对整个坯体进行布料时,透料的质量占比不得高于整个坯体质量的60%。

[0061]

本技术的透料和坯料在一起烧制时,不会产生排气反应而导致产品表面有排气的针孔等缺陷,这是因为坯料和透料的膨胀系数比较稳定,差距不大,在100℃下坯料形成的坯体层的膨胀系数约为5.61,而透料的膨胀系数为4.86。

[0062]

在一种可选的实施方式中,在布施保护釉之前,还需要在所述坯体的表面设置装饰层,所述装饰层包括墨水层和/或功能层。

[0063]

在一种优选的实施方式中,可以通过在所述坯体的表面定位喷印墨水,得到所述墨水层,所述墨水层形成的图案纹理与所述坯体的预设纹理相对应。

[0064]

需要说明的是,定位喷印墨水是需要先结合坯体中的坯料和透料定位布料后形成的纹理,来设计墨水层定位喷印的位置,使得墨水层形成的纹理与坯体层纹理结合后,形成更加生动的纹理效果。本技术的墨水层厚度一般设置为0.05-0.1mm。

[0065]

本技术的墨水层可选用数码喷印的方式进行墨水层的制备。对于普通的喷墨打印,一般都重在按照效果图来预设喷墨打印图,图案很死板僵硬,而本技术中的墨水打印图案,是根据效果图拆解出,效果千变万化,不需喷印整砖,只需要喷印部分位置即可,更加接近石材随机纹理的效果。

[0066]

为了使制备的陶瓷砖效果多样化,除了常用的彩色墨水形成不同色彩的纹理之外,本技术还可以定位使用下陷功能墨水进行喷印,制备得到立体凹凸感更明显的陶瓷砖。

[0067]

在一种优选的实施方式中,所述功能层包括干粒层或云母片层;

[0068]

其中,所述干粒层是在所述坯体的表面或所述墨水层的表面定位喷印胶水并布施干粒而得到的,所述干粒包括彩色干粒或闪光干粒。同样地,干粒层的定位效果也是需要结合坯体的纹理效果进行相应的设计。

[0069]

本技术制备得到的干粒层的厚度为1.5-3.0mm。干粒层的设置可以提高陶瓷砖的立体凹凸感,尤其是使用一些闪光或者彩色干粒时,还可以利用这些干粒自身效果,制备得到不同视觉效果的立体凹凸感的陶瓷砖。

[0070]

此外,本技术中也可以不用布施干粒,而是在坯体表面直接布施云母片或者是在墨水层表面布施云母片,利用云母片来实现不同的装饰效果。云母片的布料方式可以使用滚筒布料方式,也可以使用皮带控制掉落布料方式。

[0071]

在一种可选的实施方式中,所述压制成坯体后,需对所述坯体进行第一次干燥;所述布施保护釉之后,还需进行第二次干燥。

[0072]

优选地,进行第一次干燥时的温度为120℃-200℃,例如可以是120℃、150℃、170℃、200℃或者是120-200℃之间的任意数值;第一次干燥的时间为15min-20min,例如可以是15min、18min、20min或者是15-20min之间的任意数值。

[0073]

优选地,所述第二次干燥的温度为120℃-200℃,例如可以是120℃、150℃、170℃、200℃或者是120-200℃之间的任意数值;第二次干燥的时间为30min-50min,例如可以是30min、40min、50min或者是30-50min之间的任意数值。

[0074]

在一种可选的实施方式中,在进行定位布料之前还包括:用所述坯料进行布料得到底坯层,在所述底坯层上进行所述定位布料单独。这样可以大大降低坯体的制备成本,同时也不影响坯体表面呈现的纹理效果。

[0075]

在布施保护釉时,选用陶瓷砖中常用的保护釉浆进行喷施即可,形成的保护釉层的厚度为0.1-0.5mm。在制备保护釉浆时,其原料成分包括:锌:8-12份,石英:22-28份,钡:12-18份,长石:18-26份,烧土:10-18份,水洗土:6-12份,羧甲基纤维素钠:0.15份,三聚磷酸钠:0.35份,水:38份。

[0076]

在一种可选的实施方式中,经过干燥后的陶瓷砖进行烧成时的温度为1130℃-1220℃,例如可以是1130℃、1150℃、1170℃、1200℃、1220℃或者是1130-1220℃之间的任意数值,烧成的时间为45min-70min,例如可以是45min、50min、60min、70min或者是45-70min之间的任意数值。

[0077]

需要说明的是,本技术的陶瓷砖在烧成、冷却后,可不用进行抛光,也可以选择半抛或者全抛的方式,得到具有类晶石效果的通体陶瓷砖成品。

[0078]

本技术通过预先设计好的坯料和透料的布料效果,再结合一些墨水、干粒、云母等的装饰,可以制备得到多种不同类型的陶瓷砖产品。

[0079]

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0080]

实施例1

[0081]

本实施例提供一种具有类晶石效果的通体陶瓷砖,其具体制备方法包括:

[0082]

(1)分别准备多种颜色的坯料和透料,坯料和透料分别都需要有100-200目的粉料和3mm、10mm、20mm、30mm的不规则块状颗粒料。

[0083]

(2)将上述不同色彩、不同尺寸的透料和坯料分别装入不同的料斗中,使用布料机通过预设的纹理,定位布料形成预设纹理,然后将整个坯层送入压机模框中,冲压制成坯体。

[0084]

(3)将压制后的坯体送入干燥窑中进行干燥,干燥温度为150℃,干燥时间15min。

[0085]

(4)在干燥的坯体表面不加底釉和面釉,直接用彩色墨水数码喷印得到墨水图案

层。

[0086]

(5)在得到墨水图案层后,继续喷施保护釉浆,再送入干燥窑中进行干燥,干燥温度为150℃,干燥时间为30min。

[0087]

(6)将干燥结束的砖体送入烧制窑进行烧成,烧成温度为1200℃,时间为60min,冷却后进行抛光处理。

[0088]

该陶瓷砖的具体实物照片,如图1所示。

[0089]

实施例2

[0090]

本实施例的陶瓷砖,其具体制备方法同实施例1一样,所不同的是在步骤(4)和(5)之间,还设置了干粒层,具体是:在墨水图案层上选择预定的位置,施加胶水,再在不同的预定位置处分别定位布施透明干粒和闪光干粒。

[0091]

该陶瓷砖的具体实物照片,如图2所示。由于布施了透明干粒和闪光干粒,使得烧制后的陶瓷砖表面实现了明显的立体凹凸效果。

[0092]

实施例3

[0093]

本实施例的陶瓷砖,其具体制备方法同实施例1一样,所不同的是在步骤(4)中使用的是下陷功能的墨水。

[0094]

该陶瓷砖的具体实物照片,如图3所示。通过使用下陷墨水,烧制后的陶瓷砖的表面呈现了一定的立体凹凸纹理。

[0095]

实施例4

[0096]

本实施例的陶瓷砖,其具体制备方法同实施例1一样,所不同的是在步骤(4)和(5)之间设置添加云母片,具体是:在墨水图案层上的预定位置处施加云母片。

[0097]

该陶瓷砖的具体实物照片,如图4所示。

[0098]

申请的陶瓷砖由于坯体中添加了透料,使得最终制成的产品与普通的抛光砖对比,本技术的产品更多地带有一些透感,比抛光砖的纹理质感更贴近石材;与微晶石进行对比,本技术的产品效果与微晶石接近,但是可控变化性更多,且延伸性更贴近石材,不像微晶石那样花纹均匀。

[0099]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0100]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1