一种钴钒硫化物的制备方法及作为钠离子电池负极材料的应用

1.本发明属于新一代能量存储领域,具体涉及一种钴钒硫化物的制备方法及作为钠离子电池负极材料的应用。

背景技术:

2.目前,当今世界正处于能源革命的起点,全球碳中和理念已成为共识,能源生产和存储技术日益受到研究者的关注。随着锂离子电池在电动汽车领域的广泛应用,其资源不足且成本较高等弊端也逐渐显露出来,这也促使研究者们尽快的寻找到一种锂的替代品。考虑到与锂有相似的物理化学性质,高安全性以及较低的工作电压,地球上丰富且低成本的钠重新进入研究者视线。与商业化锂离子电池相比,钠离子电池具有以下优势:

①

钠盐的电导率较高,可以选用低浓度的电解质,降低生产成本;

②

地壳中钠资源储量丰富,分布范围广泛,价格低廉,原料成本优于锂离子电池;

③

钠离子电池不存在过放电特性,可以放电至0v;

④

锂离子与铝离子在低于0.1v(vs.li

+

/li)时会发生合金反应,而钠离子不会,使得铝箔可以取代铜箔用作负极的集流体,不仅可以降低成本,还能减轻质量。钠离子电池具有钠资源丰富、成本低廉、稳定性能优异、安全性能良好以及无污染等优点,在大型储能系统中具有巨大的发展前景。

3.然而,钠离子半径比锂离子半径大,在正负极中嵌入/脱嵌阻力大,可逆性差,不可逆容量损失大。因此,研发新型活性材料以提高其电化学性能刻不容缓。对负极活性材料进行深入研究可以发现,根据储钠原理的不同,可以分为嵌入型、合金型、转化型三种。嵌入型材料以碳基材料为主,其结构稳定但可逆容量较低;合金型材料以四五主族元素为主,具有很高的理论容量,但巨大的体积膨胀限制了它的发展。转化型材料以金属氧硫硒化物为主,由于其较高的理论容量和丰富的氧化还原位点,比嵌入型材料具有更高的容量,同时比合金型材料具有更稳定的循环性能而在钠离子电池负极材料中得到广泛应用。转化型材料的钠储存机理为:金属氧硫化物与钠发生氧化还原反应产生金属和氧硫化钠,从而实现钠离子的嵌入与脱出。

4.在转化材料中,由于过渡金属硫化物比氧化物有着更优的导电性和更低的带隙,且弱的m-s键诱导的快速转化反应使其更能可逆的进行钠储存,因而受到更多的关注。但是,过渡金属硫化物等转化型材料也存在很多的问题,如:相对较低的电导率、缓慢的动力学、较大的体积变化、多硫化物的穿梭效应等。

5.为解决上述问题,研究者们对钠离子电池负极材料进行了一系列的改性,如纳米化、构建双金属异质结构以及表面包覆等。这些方法很大程度上改善了现有钠离子电池的放电比容量、循环性能及倍率性能。但是,对于钠离子电池的工业化生产,简单、低成本的制备具有长寿命、高比容量、高倍率性能的新型钠离子电池负极材料仍是关键。在钠离子电池负极材料制备领域,中国专利(cn 108598462a)“一种钠离子电池负极材料及其制备方法和应用”中,通过对二价过渡金属离子和三价过渡金属离子进行混合、晶化得到水滑石,对得

到的水滑石烧结冷却得到m

13

o4@m

23

o4复合材料用于钠离子电池负极;中国专利(cn110165173a)“一种钠离子电池柔性过渡金属硫化物负极材料的制备方法”中利用葡萄糖、过渡金属盐和硫代乙酰胺加入可溶于水的有机溶剂和去离子水组成的混合溶剂中,之后负载在三聚氰胺海绵上得到柔性铁钴镍锰锌硫化物材料用于钠离子电池负极;中国专利(cn110828785a)“一种锌钴双金属硫化物的钠离子电池负极材料的制备方法”中利用在合成zno的前驱体表面长一层co-mof结构后水热硫化,再在ar的气氛下煅烧的方法得到zns@cos-2@c材料用于钠离子电池负极。截止目前,还未见到利用简单的水热硫化方法一步得到钴钒硫化物用来制备钠离子电池负极材料的相关工艺技术。

技术实现要素:

6.为解决钠离子电池的现存问题,本发明的目的是提供一种制备简单,性能优异且有望实现大规模工业化批量化生产的钴钒硫化物用于钠离子电池负极材料。该材料可有效地解决钠离子电池负极材料循环性能差和极大的体积膨胀问题,提高电池的循环稳定性,提供一种简单有效的制备钠离子电池负极材料的制备方法。

7.为实现上述目的,本发明的技术方案是采用以下步骤:

8.将一定量的cocl2·

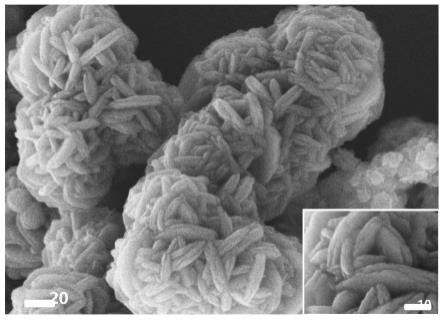

6h2o,vcl3,尿素,硫代乙酰胺(taa)加入去离子水中,磁搅拌均匀后,将混合液转移到聚四氟乙烯反应釜衬底中,高温条件下进一步反应,获得浆料通过微孔膜过滤,水和乙醇反复洗涤去除杂质,最后产品在烘箱干燥一夜,固体研磨,得到钴钒硫化物。

9.所述的cocl2·

6h2o,vcl3的摩尔总量为1mmol,c(co

2+

):c(v

3+

)为1:1、2:1、3:1、5:1,c(尿素):c(co

2+

)为10:1、20:1、30:1、50:1,c(taa):c(co

2+

)为1:1、2:1、3:1、5:1、10:1,反应釜反应温度为80~160℃,反应时间为8~24h;所述的微孔膜为聚醚砜膜、聚偏二氟乙烯膜、再生纤维素膜中的一种,其截留尺寸为0.45μm。

10.本发明还提供了钠离子电池负极片,所述负极片包括集流体和设置于所述集流体表面的涂覆材料,所述涂覆材料包括上述制备的钴钒硫化物电极材料、粘结剂和导电剂。

11.本发明还提供了钠离子电池,包括使用上述制备的钴钒硫化物电极材料制成的负极极片。

12.与现有技术相比,本发明具有如下有益效果:

13.(1)制备工艺过程简单,组成可控。

14.(2)选取金属co和v制备材料,并利用其为制备高性能的钠离子电池负极材料载体。

15.(3)制备所得硫化物可以显著提高钠离子电池负极材料的理论容量,有利于提高电池的实际容量。

16.(4)制备得到的钴钒硫化物电极材料具有疏松的,纳米化的结构,能很好地适应充放电过程中产生的体积变化问题,从而提高电池的循环寿命,同时更多地暴露了活性材料的活性位点,提高了电池的容量。

17.(5)该方法操作方便,适合大规模工业化生产。

18.(6)该方法获得的负极材料具有长寿命、高比容量、高倍率性能的优点。

附图说明

19.图1为实施例1中钴钒硫化物的扫描电子显微镜(sem)照片;

20.图2为实施例1中钴钒硫化物的x射线衍射(xrd)图;

21.图3为实施例1中钴钒硫化物电极材料作为钠离子电池负极材料在500mag-1

电流下的循环性能图;

22.图4为实施例1中钴钒硫化物硫化物电极材料作为钠离子电池负极材料在2ag-1

电流下的循环性能图。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明。

24.实施例1

25.将0.5mmol cocl2·

6h2o,0.5mmol vcl3,15mmol尿素,2.5mmol taa加入去离子水中,磁搅拌均匀后,将混合液转移到聚四氟乙烯反应釜衬底中,在120℃高温下进一步反应24h,获得浆料通过微孔膜过滤,水和乙醇反复洗涤去除杂质,最后产品在烘箱干燥一夜,固体研磨,得到最终的钴钒硫化物电极材料。

26.对实施例1所制备的钴钒硫化物电极材料进行了sem的表征及电化学性能测试。从图1的检测结果可知,制备得到的钴钒硫化物材料为片层结构堆叠而成的纳米花,片层厚度约为20~50纳米。由图2可以看出,制备得到的钴钒硫化物材料成分为cos

1.097

及v7s

8。

如图3所示,制备得到的钴钒硫化物电极材料作为钠离子电池负极材料在室温下恒流充放电,在500mag-1

的电流密度下,首次放电比容量为833.86mah g-1

,恒流充放电100次后,其放电容量仍分别有505.87mah g-1

且趋于稳定,库伦效率接近100%。如图3所示,制备得到的钴钒硫化物电极材料作为钠离子电池负极材料在2a g-1

的大电流密度下,循环500圈后放电容量为294.29mah g-1

,这说明该材料具有稳定的循环性能。

27.实施例2

28.将0.75mmol cocl2·

6h2o,0.25mmol vcl3,15mmol尿素,2.5mmol taa加入去离子水中,磁搅拌均匀后,将混合液转移到聚四氟乙烯反应釜衬底中,在120℃高温下进一步反应8h,获得浆料通过微孔膜过滤,水和乙醇反复洗涤去除杂质,最后产品在烘箱干燥一夜,固体研磨,得到最终的钴钒硫化物电极材料。

29.实施例3

30.将0.5mmol cocl2·

6h2o,0.5mmol vcl3,30mmol尿素,1mmol taa加入去离子水中,磁搅拌均匀后,将混合液转移到聚四氟乙烯反应釜衬底中,在160℃高温下进一步反应24h,获得浆料通过微孔膜过滤,水和乙醇反复洗涤去除杂质,最后产品在烘箱干燥一夜,固体研磨,得到最终的钴钒硫化物电极材料。

31.实施例4

32.将0.5mmol cocl2·

6h2o,0.5mmol vcl3,10mmol尿素,5mmol taa加入去离子水中,磁搅拌均匀后,将混合液转移到聚四氟乙烯反应釜衬底中,在160℃高温下进一步反应8h,获得浆料通过微孔膜过滤,水和乙醇反复洗涤去除杂质,最后产品在烘箱干燥一夜,固体研磨,得到最终的钴钒硫化物电极材料。

33.实施例5

34.将0.67mmol cocl2·

6h2o,0.33mmol vcl3,15mmol尿素,2.5mmoltaa加入去离子水中,磁搅拌均匀后,将混合液转移到聚四氟乙烯反应釜衬底中,在120℃高温下进一步反应12h,获得浆料通过微孔膜过滤,水和乙醇反复洗涤去除杂质,最后产品在烘箱干燥一夜,固体研磨,得到最终的钴钒硫化物电极材料。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1