多芯光纤的预制件的制造方法和多芯光纤的制造方法与流程

1.本发明涉及多芯光纤的预制件的制造方法和多芯光纤的制造方法。本发明还涉及根据这些方法所制造的多芯光纤。

背景技术:

2.如今,光纤已被确立为最适合数据通信信号的传输的介质。光纤广泛用在大多数电信系统中,并且允许以高带宽进行数据信号的高速通信。为此,光纤包括外周被包层(cladding)包围的纤芯:通过在纤芯中传播光信号来传输信息。

3.近年来,已需要大幅增加要传输的信息量以及传输速度。

4.为了实现该目的,设计了多芯光纤,其中多个纤芯被单个包层包围:因此,通过光传播通过各个纤芯,可以在单个光纤中同时传输多个信号。

5.多芯光纤的最常用制造方法被称为堆叠和拉制(stack-and-draw)方法。该方法包括:在管中精确地组装数个棒,即,将用作最终光纤中的纤芯的数个纤芯棒和将形成最终光纤中的包层的数个堆叠棒。将两种不同玻璃的这些棒堆叠在一起形成被称为多棒预制件的宏观结构。然后,使用光纤拉丝塔,该多棒预制件被缓慢地拉动穿过高温炉以缩小其大小。该拉制步骤应经受压力控制,以封闭棒之间的间隙,并且避免不希望的气泡、空气包层等的出现。在该堆叠和拉制工艺的整个堆叠和封闭(closing)步骤中,还必须注意确保几何设计(纤芯位置、纤芯大小)和整个预制件几何形状(椭圆度、沿着长度的直径稳定性、跳动(beating)

…

)。

6.这种堆叠和拉制制造方法的缺点是其提供了不圆度高的光纤。此外,堆叠和拉制工艺所提供的控制多芯光纤中的纤芯的直径和纤芯到纤芯距离的可能性是有限的。

7.实际上,堆叠和拉制制造方法引起对多芯预制件设计的约束:

[0008]-堆尺寸受到管尺寸的限制,特别是堆外径受到管内径的限制。

[0009]-最终光纤中的纤芯直径由管外径限定。

[0010]-纤芯到纤芯距离受到管厚度的约束。对于给定的设计,管越厚,(最大可实现的)纤芯到纤芯距离越小。通常,对于125μm的光纤包层直径,利用厚度为4mm的管,可实现的最大纤芯到纤芯距离为40μm。

[0011]-管厚度必须具有进行塌缩(collapse)工艺的最小值。通常,直至(~)4-7mm的管宽度是强制性的。

[0012]

利用堆叠和拉制工艺控制多芯光纤的几何形状意味着使用许多堆叠棒,这是昂贵的,并且使得难以组装堆叠件。

[0013]

专利文献us2014/0216109描述了用于利用改进了的堆叠和拉制工艺来制造多芯光纤的方法。

[0014]

将多个纤芯棒和多个包层棒(clad rod)以相邻纤芯棒的中心轴之间的距离变得彼此相等的状态和相邻棒中的外周面的一部分接触的状态布置在包层管中。该制造方法包括用于将包层管与该管中所布置的多个纤芯棒和包层棒集成的集成工艺。多个纤芯棒和多

个包层棒中的与长度方向垂直的方向上的总横截面积相对于包层管中的与长度方向垂直的方向上的该管的内部横截面积的比率为0.84或更大。

[0015]

然而,该解决方案的缺点是:预制件的外径不是圆形的,并且可能呈现小的凹陷/变形。此外,外径沿着长度并非非常稳定,这取决于棒平直度和沿着长度的外径稳定性。

[0016]

在现有技术中还论述了制造多芯光纤的替代解决方案。

[0017]

专利文献us2012/0114292描述了多芯光纤带的制造方法:将玻璃沉积在具有平面布置的纤芯的纤芯细棒(cane)组装件周围,以形成矩形形状的多芯光纤带。在一个实施例中,多芯光纤带包括由氧化硅基玻璃构成并且在单个平面中彼此平行地取向的至少两个纤芯构件。单个包覆层由氧化硅基玻璃构成,并且包围纤芯构件且与纤芯构件直接接触。单个包覆层的横截面基本上是矩形。

[0018]

专利文献jp6681306描述了另一制造方法,其包括:在未布置在管中的纤芯棒和虚设棒的组装件周围沉积玻璃。

[0019]

该制造方法包括:固定步骤,用于在多个纤芯涂覆棒中的各纤芯涂覆棒的至少一端上固定外径比各个纤芯涂覆棒大的大直径棒,各纤芯涂覆棒具有作为涂覆有包层玻璃层的纤芯的纤芯棒的外周面作为包层的一部分;捆扎步骤,用于将多个纤芯涂覆棒捆扎在一起,使得分别固定到多个纤芯涂覆棒的大直径棒彼此相邻地布置在这些纤芯涂覆棒的侧面上;以及外部沉积步骤,用于将烟黑作为包层的其他部分沉积在多个纤芯涂覆棒的外周面上。

[0020]

该方法的缺点是在捆扎步骤期间难以遵守几何设计和整体预制件几何形状。

[0021]

因此,期望提供多芯光纤的预制件的改进的制造方法和多芯光纤的制造方法。特别地,期望提供这样的制造方法,该制造方法允许制造相对于现有技术具有改进了的圆度的多芯光纤,并且更好地控制多芯光纤中的纤芯的直径和纤芯到纤芯距离。

技术实现要素:

[0022]

根据一个实施例,一种多芯光纤的预制件的制造方法,包括:

[0023]

将多个纤芯棒和多个氧化硅基填充棒堆叠在管中,从而形成棒堆;

[0024]

使所述管围绕所述棒堆塌缩,从而形成塌缩堆;

[0025]

在所述塌缩堆周围沉积氧化硅层;

[0026]

去除所沉积的氧化硅层的至少一部分。

[0027]

因此,根据本实施例的方法依赖于多芯光纤的预制件的新颖且创造性的制造方法。实际上,与专利文献us2014/0216109中描述的改进了的堆叠和拉制工艺相比,根据本实施例的方法依赖于附加的外包覆和去除(例如,蒸发)循环,其允许获得预制件的圆形外径并且实现沿着长度的直径稳定性。此外,根据本实施例的方法通过将预制件外径调整到期望值并解锁管厚度约束来增加自由度以更好地控制预制件内的纤芯到纤芯距离。因此,这种方法使得能够在无需使用太多的氧化硅基填充棒的情况下,在堆叠和塌缩步骤之后保证和/或调整预制件的几何设计,这是节省成本的。尽管由于塌缩工艺而导致可能难以预测或控制多芯预制件的外径,但由于附加的外包覆和去除(例如,蒸发)循环而使得可以容易地调整多芯预制件的外径。

[0028]

换句话说,与已知现有技术的技术相比,根据本实施例的制造方法:

[0029]-释放对最终多芯光纤内的纤芯直径的约束,该纤芯直径不再由管外径限定,而是由最终多芯预制件外径限定;

[0030]-释放对最终多芯光纤内的纤芯到纤芯距离的约束,该纤芯到纤芯距离不再受管厚度约束,而是由最终多芯预制件外径控制;

[0031]-释放对管厚度的约束。

[0032]

利用适当的管尺寸,根据本实施例的方法使得能够将外径大于50mm且长度约为1m的多芯预制件作为目标。

[0033]

根据实施例,这种多芯光纤的预制件的制造方法还包括:去除所述管的至少一部分。

[0034]

优选地,使所述管围绕所述棒堆塌缩包括:

[0035]

使用sf6来清洁所述堆和所述管的内侧部分;

[0036]

以包括在1500℃和2000℃之间的温度对清洁后的管进行加热;

[0037]

使所述管从一端到另一端封闭。

[0038]

根据实施例,在所述塌缩堆周围沉积氧化硅层是使用属于包括以下工艺的组的工艺来实现的:

[0039]

高级等离子体和气相沉积工艺;

[0040]

外部气相沉积(ovd)工艺;

[0041]

利用氧化硅玻璃管套住所述塌缩堆。

[0042]

根据实施例,去除所沉积的氧化硅层的至少一部分是使用属于包括以下工艺的组的工艺来实现的:

[0043]

利用等离子体炬进行蒸发;

[0044]

化学蚀刻;

[0045]

机械加工;

[0046]

高压水蚀刻;

[0047]

高功率激光蚀刻。

[0048]

然而,在优选实施例中,外包覆步骤和蒸发步骤这两者是在同一apvd车床上进行的。

[0049]

在这种情况下,在所述塌缩堆周围沉积氧化硅层之前,多芯预制件的制造方法包括用于将所述塌缩堆设置在apvd车床上的步骤,该步骤包括:

[0050]

将两个水平对准的操纵棒放置在所述apvd车床的芯轴内;

[0051]

将所述塌缩堆放置在被定位成紧挨所述塌缩堆的两端的能够垂直调整的定位轮支撑件上;

[0052]

使所述塌缩堆的第一端与第一操纵棒对准;

[0053]

使所述塌缩堆围绕与所述操纵棒的中心轴对准的转动轴以15-16rpm的转动速度转动;

[0054]

利用o2/h2燃烧器对与所述第一操纵棒接触的所述塌缩堆的第一端加热,直到焊接点温度的极限为止;

[0055]

垂直地调整两个定位轮支撑件,直到所述塌缩堆以所述转动轴为中心为止;以及

[0056]

停止所述加热。

[0057]

该独特工艺(其在塌缩堆的设置期间将转动非常缓慢的加热与正确的轮支撑件定位组合)使得能够使预制件变直并减少跳动,尽管存在塌缩堆的非圆度。

[0058]

优选地,所述多个纤芯棒包括2至20个纤芯棒。

[0059]

此外,各纤芯是单模、少模或多模的。

[0060]

根据实施例,多个氧化硅基填充棒包括具有不同外径的至少两个类型的纯氧化硅棒。优选地,这些氧化硅基填充棒的外径小于纤芯棒的直径。提供具有不同外径的数个类型的氧化硅基填充棒使得能够形成纤芯棒的径向偏差减小的棒堆,因此更好地控制多芯预制件的几何形状(特别是关于纤芯到纤芯距离)。

[0061]

根据实施例,所述多个氧化硅基填充棒包括掺杂有氟的一个氧化硅棒,从而形成标记棒。

[0062]

根据本发明的另一方面,提供了一种多芯光纤的制造方法。所述方法包括用于对通过多芯光纤的预制件的制造方法所制造的多芯光纤的预制件进行拉制的拉制工艺。

[0063]

根据多芯光纤的该制造方法的一个实施例,所述拉制工艺包括拉制期间的预制件内部压力控制。这使得能够更好地关闭气孔。

附图说明

[0064]

参考通过示例给出的且没有限制保护范围的以下说明和附图,可以更好地理解本发明,并且其中:

[0065]

图1描绘通过根据本发明实施例的多芯光纤的制造方法所制造的多芯光纤的截面图;

[0066]

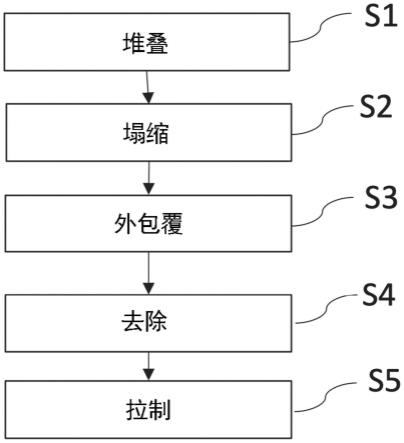

图2是例示根据本发明实施例的图1的多芯光纤的制造方法的流程图;

[0067]

图3示出根据本实施例的堆叠在一起的不同元件(纤芯棒、氧化硅基填充棒和玻璃管);

[0068]

图4示出根据本实施例的形成堆(stack)的纤芯棒和氧化硅基填充棒的相对布置;

[0069]

图5例示根据本实施例的用于制造图3和图4所示的多个纤芯棒和氧化硅基填充棒的工艺;

[0070]

图6是示出根据本实施例的apvd车床上的预制件设置的示意图;

[0071]

图7示出根据本实施例的多芯预制件几何参数;

[0072]

图8示出根据另一实施例的形成堆的纤芯棒和氧化硅基填充棒的相对布置。

[0073]

附图中的组件不一定是按比例绘制的,而是强调例示本发明的原理。

具体实施方式

[0074]

本发明的一般原理依赖于用于制造多芯光纤的预制件的新颖且创造性的方法,根据该方法,将多个纤芯棒和包层棒堆叠在玻璃管中,随后对该玻璃管进行塌缩。该塌缩堆经历外包覆和去除(例如,蒸发)循环,以便实现预制件的圆度。

[0075]

图1描绘通过根据本发明实施例的多芯光纤的制造方法所制造的多芯光纤的截面图。如图1所示,根据本实施例的多芯光纤1包括多个纤芯11、包围并直接接触多个纤芯11的外表面的包层12、覆盖包层12的第一保护涂覆层13和覆盖第一保护层13的第二保护涂覆层14。各纤芯的折射率高于包层12的折射率。

[0076]

在图1的实施例中,多芯光纤1包括围绕包层12的中心轴布置的四个纤芯11。从这四个纤芯到包层的中心轴的距离彼此相等。光纤内的纤芯到纤芯距离可以根据光纤的目标用途而变化。对于非耦合型多芯光纤,光纤1中的目标纤芯到纤芯距离可以在35μm和45μm之间变化。对于耦合型多芯光纤,该距离可以减小。

[0077]

在本实施例中,纤芯11可以表现出任何折射率分布,并且可以是阶跃折射率纤芯、或抛物线纤芯、或梯形纤芯等。各个纤芯11还可以具有包括一个或数个槽的周围结构。

[0078]

在其他实施例中,在光纤1内纤芯的数量可以从两个纤芯到约二十个纤芯变化。

[0079]

多芯光纤1中的纤芯可以是单模、少模或多模的。

[0080]

图2是例示根据本发明实施例的多芯光纤1的制造方法的流程图。如图2所示,根据本实施例的多芯光纤1的制造方法包括:

[0081]

步骤s1,用于将多个纤芯棒和多个氧化硅基填充棒堆叠在管中,从而形成棒堆;

[0082]

步骤s2,用于使管围绕棒堆塌缩,从而形成塌缩堆;

[0083]

步骤s3,用于在塌缩堆周围沉积氧化硅层;

[0084]

步骤s4,用于去除所沉积的氧化硅层的至少一部分,并且可选地去除管,从而形成预制件;

[0085]

步骤s5,用于对预制件进行拉制。

[0086]

这些步骤中的一些或全部(特别是堆叠步骤s1和拉制步骤s5)可以在密闭压力控制下在洁净室中进行。

[0087]

关于图3至图5来更详细地说明堆叠步骤s1。

[0088]

图3示出在堆叠步骤s1期间将布置在一起的多个纤芯棒20、多个氧化硅基填充棒30和玻璃管40。

[0089]

在图3和图4的实施例中,示出四个纤芯棒20和五个氧化硅基填充棒30。纤芯棒20具有例如梯形折射率分布,其中纤芯棒的内侧部分具有比纯氧化硅的折射率高的恒定折射率,在包围纤芯棒的内侧部分的部分中,折射率线性减小以达到纯氧化硅的折射率,并且外侧部分的折射率等于纯氧化硅的折射率。纤芯棒20的外侧部分还可以包括折射率与纯氧化硅的折射率相比降低的区域(称为槽)。

[0090]

填充棒30由纯氧化硅制成并且其外径为5mm。根据图4所示的图案来组装这四个纤芯棒20和五个氧化硅基填充棒30。纤芯棒20的中心形成正方形形状;两个相邻的纤芯棒在其外表面上彼此接触。图4的堆中的纤芯到纤芯距离等于纤芯棒20的外径。五个氧化硅基填充棒30形成十字形,其中中心的氧化硅基填充棒位于由纤芯棒20形成的正方形形式的中心。

[0091]

图4所示的棒堆被组装在内径为di=36mm且外径为do=48mm的氧化硅管40中。因此,管40的厚度为6mm。

[0092]

必须注意,填充棒30可以掺杂或不掺杂。在实践中,将优选与管40的周围氧化硅的折射率匹配的棒。然而,棒可以掺杂有ge和/或f和/或p和/或b和/或任何其他适当的掺杂剂。如将关于图8的实施例所示,还可以使用f掺杂棒30来向结构添加标记。

[0093]

图5例示用于制造图3和图4所示的多个纤芯棒20和氧化硅基填充棒30的工艺。图5的左侧部分描述用于制造纤芯棒20的工艺,该工艺从表现出期望的折射率分布(例如,具有埋槽的梯形折射率分布)的棒200开始。棒200可以用pcvd(等离子体化学气相沉积)工艺制

造。棒200经历外包覆步骤ps1(其优选使用高级等离子体气相沉积工艺来进行),以形成外径增加的棒201。棒201是圆柱形构件并且具有两层结构,该两层结构包括纤芯元件层200和覆盖纤芯元件层200的外周面的包层元件层。

[0094]

棒201优选在apvd车床上经历拉伸步骤ps2,以将棒201拉伸成各自的外径为13.7mm且长度为约1m的多个纤芯棒20。

[0095]

图5的右侧部分描述用于制造氧化硅基填充棒30的工艺,该工艺从外径为30mm的纯氧化硅棒300开始。棒300是圆柱形构件,并且由与纤芯棒201中的包层元件层相同的材料形成。

[0096]

棒300经历拉伸步骤ps3,以将棒300拉伸成各自的外径为5mm且长度为约1m的多个氧化硅基填充棒30。

[0097]

在步骤s1期间,根据图4的图案来堆叠多个纤芯棒20和多个氧化硅基填充棒30,并且将该堆插入玻璃管40中。

[0098]

接下来的制造步骤s2包括:以高温使管塌缩。该塌缩工艺s2的优选范围为1500-2000℃。

[0099]

根据优选实施例,塌缩步骤s2包括:

[0100]

第一阶段,用于使用六氟化硫sf6来清洁堆,这对于避免在塌缩堆内的气泡的不希望的形成而言是重要的;

[0101]

第二阶段,用于通过均匀升温进行加热;

[0102]

第三阶段,用于使管从一端到另一端封闭,这是由于以1500-2000℃对管进行强加热并将管放置在真空中。

[0103]

该封闭步骤是关键的,因为其负责诸如气泡、空气包层等问题,并且应该小心进行。即使在填充棒数量有限的情况下,也可以以无气泡或气隙的状态一次完全封闭管。因此,根据本实施例的制造工艺与经典的堆叠和拉制工艺相比在经济上是有利的,因为其使用数量有所减少的填充棒,因此成本较低。

[0104]

在塌缩步骤s2之后获得的塌缩堆具有不是圆形的约43mm的并且可能存在小的凹陷或变形的有些不规则的外径。此外,外径沿着长度不是非常稳定,这取决于棒平直度和沿着长度的外径稳定性。

[0105]

为了修正这些缺陷,根据本实施例的制造方法包括外包覆s3和去除(例如,蒸发)s4循环。为了执行该循环,如图6所示,首先将在塌缩步骤s2之后获得的预制件60设置在apvd车床上。

[0106]

将两个水平对准的操纵棒62a和62b放置在apvd车床的相应芯轴61a和61b内。将预制件60放置在可垂直调整的定位轮支撑件63a和63b上。该工艺的目的是将操纵棒62a、62b熔合到预制件60的两端,以将多芯预制件支撑在apvd车床的轴上。

[0107]

预制件的经典设置包括:根据预制件的直径使预制件以30和40rpm之间的转动速度转动,并且用o2/h2燃烧器加热预制件和操纵棒之间的接合点,直到焊接点温度的极限(白色热点)为止。在预制件开始跳动时,由于其直径沿着长度的不稳定性,因此操作者试图通过交替地略微升高和/或降低两个轮支撑件来减少跳动,直到预制件以转动轴为中心为止。此时必须立即停止加热。

[0108]

对于根据本实施例的非圆形预制件60,通过将转动速度大幅降低到15-16rpm并且

通过以下操作来改进该工艺:

[0109]

在注意燃烧器64的同时,将轮支撑件63a放置成尽可能靠近预制件60和操纵棒62a之间的接合处;

[0110]

将轮支撑件63b放置成尽可能靠近预制件60的尖端(相对于尖端约5cm)。

[0111]

一旦预制件60的左侧尖端与操纵棒62a对准,该尖端由此围绕与操纵棒62a、62b的中心轴对准的转动轴以15-16rpm的转动速度转动。o2/h2燃烧器64加热预制件60和操纵棒62a之间的接合区,直到焊接点温度的极限为止。在跳动的情况下,垂直地调整定位轮支撑件63a和63b直到预制件60以转动轴为中心为止,然后立即停止加热。

[0112]

在预制件的设置期间的转动非常缓慢的加热和正确的轮支撑件定位的该独特加热方法使得能够使预制件变直(即,减少跳动),尽管其非圆度是由塌缩步骤引起的。

[0113]

还可以将燃烧器64放置在沿着预制件长度的另一位置处,以修正预制件60的局部变形。

[0114]

一旦两个操纵棒62a、62b在预制件60的两端熔合,就使用工艺(其包括使用非常高温的等离子体炬)在预制件60周围沉积氧化硅层(s3)。apvd工艺(通常称为等离子体再充电)涉及使用感应等离子体炬将高纯度天然或合成石英颗粒熔化到初级预制件上。预制件60在apvd车床上转动,使得氧化硅均匀地沉积在预制件的外表面周围。

[0115]

在替代实施例中,外包覆步骤s3可以使用外部气相沉积(ovd)工艺、或者通过甚至将预制件套在玻璃管中(在后者情况下,必须进行附加的塌缩步骤)来进行。

[0116]

该外包覆步骤s3是必要的,因为其修正了预制件圆度和沿着长度的直径稳定性。该外包覆步骤s3使得能够以所需量添加玻璃。其参数必须根据预制件最终直径进行调整。

[0117]

根据本实施例,预制件60已被外包覆以达到55mm的外径。

[0118]

在步骤s4,去除在步骤s3沉积的氧化硅层的一部分或全部、以及可选的管40的一部分或全部。优选地,通过使用在与外包覆步骤s3期间相同的温度范围内的相同等离子体炬但不添加氧化硅在apvd车床上进行的蒸发来进行去除。使预制件在apvd车床上转动,并且等离子体炬沿着其长度移位,以在其外表面上进行均匀蒸发。

[0119]

在蒸发期间监测外包覆预制件的外径。在一次蒸发结束时,可以根据测量得到的外径设置下一次蒸发。

[0120]

因此,通过使等离子体炬更快地通过预制件的某些部分,可以使预制件的外径在其整个长度上均等。

[0121]

根据作为目标的最终预制件直径,可以设置数次外包覆和蒸发循环。

[0122]

例如,根据该独特实验实施例,完整的外包覆/蒸发循环包括:

[0123]-预加热阶段,在该预加热阶段期间,使等离子体炬以85mm/min平移,以限制蒸发。使塌缩堆以41rpm转动。等离子体炬的功率为110kw。

[0124]-四个沉积阶段,其中进行小的修正以达到目标外包覆直径。在这些沉积阶段期间,等离子体炬的平移速度为56mm/min,塌缩堆的转动速度在36和38rpm之间,其中功率为110kw。

[0125]-三个蒸发阶段,其中等离子体炬的平移速度在26和28mm/min之间,预制件的转动速度为约18rpm,并且功率为98kw。

[0126]-平移速度为26mm/min、以18rpm转动且功率为98kw的修正阶段(渐缩)。

[0127]-最后,平移速度为30mm/min、以30rpm转动并且功率为90kw的蒸发阶段。

[0128]

根据本实施例,塌缩堆的外径为43.5mm,其已被外包覆到55mm。蒸发步骤s4旨在产生外径为42mm的预制件,这意味着使管40的至少一部分蒸发。在替代实施例中,可以在以最终外径为目标并蒸发所有过量的氧化硅的步骤s4期间使管40完全蒸发。

[0129]

在替代实施例中,去除步骤s4可以是化学蚀刻、机械加工、高压水蚀刻或高功率激光蚀刻,以去除任何过量的氧化硅。

[0130]

图7示出根据本实施例的多芯预制件几何参数。

[0131]

上部一组曲线70示出以mm为单位表示的预制件外径。下部一组曲线71示出预制件非圆度。非圆度被定义为在沿纵向轴转动期间的外径变化。

[0132]

曲线701和711与如在塌缩步骤s2之后测量到的预制件几何特性相对应。曲线702和712与如在外包覆s3和蒸发s4循环结束时测量到的预制件几何特性相对应。

[0133]

如上所述,塌缩之后的多芯预制件外径为约43mm(参见曲线701)。然后在步骤s3中对预制件进行外包覆以达到55mm的外径,并且在步骤s4中使预制件的一部分蒸发以达到约43.5mm的外径(参见曲线702)。

[0134]

通过比较曲线711和712可以观察到,在外包覆/蒸发循环之后,预制件非圆度大幅降低。

[0135]

此外,通过比较曲线701和702可以观察到,在外包覆/蒸发循环之后,预制件外径沿着长度更加稳定,并且跳动已被抑制。

[0136]

根据本实施例,光纤上的纤芯到纤芯距离目标为37μm,根据由于外包覆/蒸发步骤已实现的43.5mm的最终外径计算出了堆尺寸。

[0137]

由于外包覆和蒸发循环,可以在从与现有技术的制造技术相比厚度有所减小的管40开始的同时形成具有目标外径的预制件。因此,可以消除由管厚度引起的对纤芯到纤芯距离的约束。可以使用厚度范围为2至15mm的管40。

[0138]

图8示出根据另一实施例的棒堆的截面图。在图8的堆中,与图4相比,存在具有不同外径的更多填充棒、以及用作标记的独特填充棒。

[0139]

更确切地,如图4那样,图8的堆包括根据正方形图案布置的四个纤芯棒81。然而,外径为5.1mm的五个填充棒82已通过位于堆的中心部分的外径为1.55mm的四个纯氧化硅棒83围绕中心的填充棒82的状态完成。

[0140]

此外,外径为1.5mm的掺杂f的氧化硅棒85用作标记。外径为1.5mm的纯氧化硅棒84旨在调整标记85相对于预制件的中心的定位以及其角度位置。

[0141]

该制造工艺提供了非常令人感兴趣的结果,但可以进一步改进以产生具有更大外径的预制件,这将增加在拉制步骤s5处可以从预制件产生的多芯光纤的千米数。生产成本将降低。

[0142]

更一般地,制造工艺的实施例允许预制件的目标最终外径在40至44mm的范围内。但使用具有更大直径的管40来制造堆将允许产生具有更大外径(100mm、150mm或甚至200mm)且长度为约1m的预制件。

[0143]

在这种情况下,上述的图8的元件的尺寸变为如下:

[0144]

[表1]

[0145]

mc预制件直径100mm200mm

纤芯棒81直径32mm64mm氧化硅棒82直径12mm24mm氧化硅棒83-84-85直径4mm8mm

[0146]

这些尺寸是指示性的。

[0147]

为了制造外径为100mm或200mm的预制件,使用更大的管40使得可以省去图5中的初步拉制步骤ps2和ps3。实际上,外径为例如39mm的纤芯棒201和外径为例如30mm的纯氧化硅棒可以直接堆叠并插入到管40中。

[0148]

一旦外包覆s3/蒸发s4循环完成,就将圆形预制件放置在拉制炉中,在该拉制炉中对该圆形预制件进行加热。可以从多芯预制件拉制多芯光纤(步骤s5)。拉制炉通常是垂直取向的,使得从预制件拉制的多芯光纤沿着基本上垂直的路径离开炉。在该多芯光纤离开拉制炉之后,用非接触式传感器测量其尺寸和施加到其上的拉制张力。然后,该多芯光纤经过冷却系统,该冷却系统将多芯光纤冷却到小于60℃-80℃。然后,多芯光纤进入涂覆系统,在该涂覆系统中,将光学涂覆层施加到其外表面。在多芯光纤离开涂覆系统时,使用另一非接触式传感器来再次测量其尺寸。也可以使用非接触式瑕疵检测器来在多芯光纤中检查在制造期间可能已发生的损坏和/或瑕疵。在多芯光纤被拉制通过系统并卷绕到存储池上时,使用各种拉制机构和滑轮来向多芯光纤提供必要的张力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1