一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法与流程

1.本发明属于电池技术领域,涉及一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法。

背景技术:

2.锂离子电池磷酸铁锂(lifepo4)正极材料由于其成本低、寿命长、技术成熟等优势而被大范围应用于新能源汽车动力电池的装机。在过去的2021年,lifepo4正极材料增长迅猛,首度成为车载动力电池主要的装机材料,市场占比超过60%。但是在实际应用过程中,lifepo4正极材料仍然面临如放电平台低、电池能量密度不足等主要问题。这些问题在一定程度上限制了其在今后的发展。造成这些问题的原因有材料本身热力学和动力学因素决定的微观原因,也有材料物化指标因素决定的宏观原因。橄榄石磷酸铁结构较低的脱嵌锂电位决定了lifepo4材料不超过3.6v的充放电平台,体相结构的储锂能力限制了其不超过170mah/g的理论容量;材料较低的压实密度导致电池正极片上活性物质的负载密度偏低,相同负载质量的情况下电芯正极片更厚,造成电池能量密度偏低。因此,当下大量的对于改善lifepo4材料的研究都集中在提升电压平台和提高材料压实密度。

3.磷酸锰锂(limnpo4)与lifepo4结构相似,二者有比较接近的理论放电比容量,达170mah/g,但其拥有4.1v电压平台,远高于lifepo4的电压平台3.4v,因此能量密度前者也高于后者。limnpo4具备lifepo4的大部分优点并且在热稳定性更加优良,理论上limnpo4是lifepo4正极材料的完美升级,但是limnpo4有着接近于绝缘体的弱电导率,这是限制其发展的主要因素。limnpo4与lifepo4正极材料同为橄榄石结构,二者可以以任意比例互溶形成磷酸锰铁锂(limn

x

fe

1-x

po4)共溶体,limn

x

fe

1-x

po4正极材料表现出了优异的电化学性能,具有lifepo4和limnpo4二者共同的优点。limn

x

fe

1-x

po4较于lifepo4的优势在于将材料的电压平台由3.4v提升至4.1v,当前者容量与后者相近时能量密度能提升15%以上。目前磷酸铁锰锂以其低成本、高比能量的优点即将大规模产业化,另外可以和三元正极材料混合使用,将极大节约动力电池的装机成本。但是,limn

x

fe

1-x

po4材料也面临着一些问题,比如比表面积过大给后期加工过程带来的严峻考验,材料一次颗粒太小造成的压实密度不够高,这最终对电池的能量密度有重要影响。所以压实密度指标是制约limn

x

fe

1-x

po4材料当下发展的一个最主要因素。目前大多数关于limn

x

fe

1-x

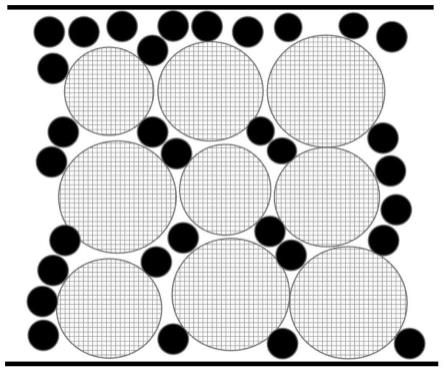

po4材料的报道都是借鉴于lifepo4的湿法液相加固相合成工艺,如专利cn114394584a、cn114388782a先将mn和fe通过液相共沉淀法进行湿法聚合,然后添加锂源进行烧结处理得到limn

x

fe

1-x

po4正极材料,此工艺过程繁琐,产业化生产成本高,并且成品材料压实密度低;另外也有采用单纯湿法工艺,如专利cn110492060b、cn114464802a采用液相水热反应将li、mn、fe、p同事聚合,然后经过烧结得到limn

x

fe

1-x

po4正极材料,此工艺难以实现工业化,并且材料一次晶粒为纳米级,压实密度低。如果能找到可以提高limn

x

fe

1-x

po4材料的压实密度以及易产业化生产的固相工艺路线,那么其可借助低成本以及高能量密度的优势完全取代中低镍三元材料实现在动力电池上的装机,未来市场规模十分庞大。

4.本发明提出了一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,首次明确了从原料到limn

x

fe

1-x

po4完整的纯固相合成工艺路线,首次利用级配工艺大幅提升了limn

x

fe

1-x

po4材料的压实密度的同时又兼顾的了高容量,解决了行业难题,另外,此工艺简单,技术成本低,完全适用于工业化规模生产。

技术实现要素:

5.本发明的目的在于提供一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,具体方案如下:

6.一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,包括以下步骤:

7.(1)将铁源、锰源、磷源、锂源和碳源按比例进行干法球磨混料;

8.(2)在混合物中加入溶剂和乳化剂进行湿法球磨,研磨至不同梯度分布的粒径;粒径范围分别是小粒径0.2μm~0.6μm之内,大粒径1.5μm~2.6μm之内;

9.(3)收集不同粒径的浆料按粒度梯级按比例再次混合,高速搅拌,然后将充分混合的流体浆料在一定温度下干燥得到前驱体粉末;大粒径浆料与小粒径浆料混合的质量比为(3~20):1;

10.(4)将得到的前驱体粉末在惰性气氛保护下进行高温烧结处理;

11.(5)最后将高温烧结后的材料进行粉碎、研磨、过筛,得到磷酸锰铁锂正极材料;磷酸锰铁锂正极材料的化学式为limn

x

fe

1-x

po4,其中0.1《x《0.9。

12.所述步骤(1)中的铁源包括三氧化二铁、草酸亚铁、碳酸铁或磷酸铁中的至少一种。

13.所述步骤(1)中的锰源包括碳酸锰、草酸锰、磷酸锰、二氧化锰或四氧化三锰中的至少一种。

14.所述步骤(1)中的磷源包括磷酸、磷酸二氢锂、磷酸二氢铵、磷酸氢二铵、磷酸铁(也可以作为铁源)或磷酸锰(也可以作为锰源)中的至少一种。

15.所述步骤(1)中的锂源包括碳酸锂、氢氧化锂、乙酸锂或磷酸二氢锂中的至少一种。

16.所述步骤(1)中的碳源包括蔗糖、葡萄糖、柠檬酸或聚丙烯中的至少一种。

17.所述步骤(1)中,铁源与锰源的铁锰摩尔比为(0.11~9):1;碳源与铁、锰源之和的质量比为(0.05~0.35):1;磷源与铁、锰源之和的摩尔比(p:fe+mn)为1:1;锂源与锰、铁源之和的摩尔比(li:fe+mn)为(0.95~1.25):1。

18.所述步骤(2)中湿法研磨添加的乳化剂包括聚乙二醇、甘油脂肪酸酯、蔗糖脂肪酸酯或聚氧乙烯醚中的至少一种。

19.步骤(2)湿法球磨的球磨转速为300-600rpm/min,步骤(3)干燥温度为60℃,时间为24h。

20.步骤(4)高温烧结700-800℃,时间为6-12h,升温速率5℃/min。

21.本发明完整方案为,包括以下步骤:

22.(1)将铁源与锰源按铁锰摩尔比为(0.11~9):1加入球磨罐,继续按铁源锰源之和质量的5%~35%加入碳源;接着加入磷源和锂源,磷源与铁、锰源之和的摩尔比(p:fe+mn)为1:1,锂源与锰、铁源之和的摩尔比为(0.95~1.25):1;最后加入球磨珠进行干法球磨,球

磨珠用量为粉末物料体积的20%~100%,球磨转速为100~500rpm/min,球磨时间为1~10h。

23.(2)步骤(1)完成后停止球磨,继续加入溶剂和乳化剂进行高能湿法球磨。溶剂添加量为磷铁源质量之和的30%~200%;乳化剂添加量为碳源质量的2%~20%。球磨转速为300~600rpm/min,球磨时间为3~12h。调控研磨时间得到不同粒径分布的液体浆料,其粒径范围在小粒径在(0.2μm~0.6μm)之内、大粒径在(1.5μm~2.6μm)之内。

24.(3)将步骤(2)得到的大小粒径分布的浆料再次混合并搅拌,混合质量比为(3~20):1,搅拌时间为0.5~2.5h。收集搅拌均匀的浆料放入鼓风干燥箱进行干燥,干燥温度为50~200℃(优选为60℃),干燥时间为8~24h(60℃时,优选为24h);然后再次转入球磨罐进行球磨粉碎,球磨转速为100~300rpm/min,球磨时间为1~3h,最后得到前驱体粉末材料。

25.(4)将前驱体材料在惰性气氛保护下先进行600~900℃(优选为700-800℃)的高温烧结处理,升温速率2~10℃/min(优选为5℃/min),保温时间2~16h。

26.(5)收集烧结完成的材料,进行粉碎、过筛最后得到磷酸铁锰锂正极材料。

27.正极浆料制作时,将磷酸锰铁锂正极材料与乙炔黑和粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1研磨混合,以n-甲基吡咯烷酮(nmp)为溶剂制作浆料,充分研磨并搅拌使得pvdf溶解在nmp中,然后将浆料均匀地涂覆在铝箔上,涂敷厚度为70~100μm(干燥后),110℃干燥4h以上,用打片机切割成圆片备用,将上述极片置于氩气保护的手套箱中作为工作电极,金属锂片作为对电极组装成cr2032的扣式电池;测试电压范围为2.5~4.5v。上述所述的扣式电池组装的方法,组装扣式电池的过程中,隔膜选用聚丙烯隔膜,电解液为1mol/l的六氟磷酸锂(lipf6)溶液,溶剂体系为碳酸乙烯酯(ec)、双碳酸乙烯酯(dec)和碳酸丙烯酯(pc),按质量百分比30%、67%、3%配制。

28.本发明的方法采用纯固相技术路线制备了橄榄石相磷酸锰铁锂正极材料,利用级配工艺提高了粉体磷酸锰铁锂的压实密度,并兼顾了高容量。该方法分为前驱体制备和前驱体煅烧两个工序。首先通过研磨工艺将原料铁源,锰源,磷源,锂源、碳源按一定比例混合,然后将混合物湿法研磨到特定区间粒径作为前驱体材料,然后通过级配粒径调控、控制煅烧工艺使得铁、锰、锂离子在高温固相环境下与磷酸根离子充分结合,从而制备了大小颗粒相嵌的单晶高压实型磷酸锰铁锂。

29.简而言之本发明首次提出了大小颗粒相嵌的单晶高压实型磷酸锰铁锂正极材料的完整固相技术路线,工艺简单,能完全适用于工业化生产。且本发明经过工序的改进(特别是对材料形貌和粒径的精确调控以及烧结时间、温度的优化),能够生产出效果优异,符合需求的产品。本技术由于改善了材料微观晶粒的堆积方式,提高了晶粒堆积的空间利用率,并且配合具体工艺使得本发明的压实密度超过2.5g/cm3。

附图说明

30.图1为所得高压实型磷酸锰铁锂正极材料的微观堆积示意图。

31.图2为实施例1和对比例1所得高压实型磷酸锰铁锂正极材料的sem照片。

32.图3实施例1和对比例1所得磷酸铁锰锂正极材料的粒度分布图。

33.图4为实施例1所得高压实型磷酸锰铁锂正极材料的首次充放电曲线图。

34.图5为实施例1所得高压实型磷酸铁锰锂正极材料的循环性能图。

具体实施方式

35.以下将通过实例来进一步说明本发明,但不局限于以下实施例。

36.实施例1

37.一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,包括以下步骤:

38.称取575.48g草酸亚铁、689.7g碳酸锰、380.54g碳酸锂、1150.28g磷酸二氢铵、228.74g葡萄糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入1200g水和20g聚乙二醇(分子量2000)进行高能湿法球磨;球磨转速为600rpm/min,分别收集中位径为2.5μm和0.5μm的浆料;然后将两批浆料按质量比15:1混合进行搅拌,搅拌2h。将搅拌完成的浆料放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

39.将前驱体粉末材料装入刚玉匣钵,然后进行压实,再转入管式炉内进行烧结,炉管内空气用99.999%的高纯氮气排空,排空后氧含量控制子啊50ppm以下,然后保持稀氧氛围进行烧结。升温至700℃保温12个小时进行煅烧,升温速率5℃/min;煅烧完成后降至常温。收集烧结完成的材料,进行过筛、最后经过气流粉碎得到高压实的磷酸锰铁锂正极材料。此实施例方案合成的磷酸锰铁锂化学式为life

0.4

mn

0.6

po4。

40.实施例2

41.一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,包括以下步骤:

42.称取319.38g三氧化二铁、689.68g碳酸锰、375.00g碳酸锂、1150.28g磷酸二氢铵、209.98g葡萄糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入1000g水和20g甘油脂肪酸酯进行高能湿法球磨;球磨转速为600rpm/min,分别收集中位径为2.3μm和0.3μm的浆料;然后将两批浆料按质量比8:1混合进行搅拌,搅拌2h。将搅拌完成的浆料放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

43.烧结步骤烧结温度为800℃,烧结时间为8h,其他操作操作如同实施例1中步骤。收集烧结完成的材料,进行过筛、最后经过气流粉碎得到磷酸锰铁锂正极材料。此实施例方案合成的磷酸锰铁锂化学式为life

0.4

mn

0.6

po4。组装电池及测试步骤如同实施例1中步骤进行。

44.实施例3

45.一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,包括以下步骤:

46.称取301.64g磷酸铁、228.82g四氧化三锰、190.27g碳酸锂、345.08g磷酸二氢铵、150.03g葡萄糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入750g水和30g聚氧乙烯醚进行高能湿法球磨;球磨转速为400rpm/min,分别收集中位径为2.6μm和0.6μm的浆料;然后将两批浆料按质量比6:1混合进行搅拌,搅拌1h。将搅拌完成的浆料放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

47.烧结步骤烧结温度为750℃,烧结时间为10h,其他操作操作如同实施例1中步骤。

收集烧结完成的材料,进行过筛、最后经过气流粉碎得到磷酸锰铁锂正极材料。此实施例方案合成的磷酸锰铁锂化学式为life

0.4

mn

0.6

po4。组装电池及测试步骤如同实施例1中步骤进行。

48.实施例4

49.一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,包括以下步骤:

50.称取817.53g磷酸锰、575.48草酸亚铁、380.54碳酸锂、690.17磷酸二氢铵、240.01蔗糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入1500g水和20g蔗糖脂肪酸酯进行高能湿法球磨;球磨转速为500rpm/min,分别收集中位径为2.0μm和0.5μm的浆料;然后将两批浆料按质量比6:1混合进行搅拌,搅拌1h。将搅拌完成的浆料放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

51.烧结步骤烧结温度为800℃,烧结时间为12h,其他操作操作如同实施例1中步骤。收集烧结完成的材料,进行过筛、最后经过气流粉碎得到磷酸锰铁锂正极材料。此实施例方案合成的磷酸锰铁锂化学式为life

0.4

mn

0.6

po4。组装电池及测试步骤如同实施例1中步制备方法骤进行。

52.实施例5

53.一种高压实的锂离子电池用磷酸锰铁锂正极材料的,包括以下步骤:

54.称取301.64g磷酸铁、344.85g碳酸锰、190.27g碳酸锂、345.08磷酸二氢铵、114.37g蔗糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入850g水和20g蔗糖脂肪酸酯进行高能湿法球磨;球磨转速为500rpm/min,分别收集中位径为1.8μm和0.5μm的浆料;然后将两批浆料按质量比8:1混合并进行搅拌,搅拌1h。将搅拌完成的浆料放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

55.烧结步骤烧结温度为750℃,烧结时间为12h,其他操作操作如同实施例1中步骤。收集烧结完成的材料,进行过筛、最后经过气流粉碎得到磷酸锰铁锂正极材料。此实施例方案合成的磷酸锰铁锂化学式为life

0.4

mn

0.6

po4。组装电池及测试步骤如同实施例1中步骤进行。

56.实施例6

57.一种高压实的锂离子电池用磷酸锰铁锂正极材料的制备方法,包括以下步骤:

58.称取904.92g磷酸铁、347.75g二氧化锰、375.0碳酸锂、460.11g磷酸二氢铵、314.93g蔗糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入1500g水和30g蔗糖脂肪酸酯进行高能湿法球磨;球磨转速为600rpm/min,分别收集中位径为1.5μm和0.3μm的浆料;然后将两批浆料按质量比20:1混合进行搅拌,搅拌1h。将搅拌完成的浆料放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

59.烧结步骤烧结温度为750℃,烧结时间为6h,其他操作操作如同实施例1中步骤。收

集烧结完成的材料,进行过筛、最后经过气流粉碎得到磷酸锰铁锂正极材料。此实施例方案合成的磷酸锰铁锂化学式为life

0.6

mn

0.4

po4。组装电池及测试步骤如同实施例1中步骤进行。

60.对比实施例1,未采用级配工艺的实施方式如下:

61.对比例1

62.称取575.48g草酸亚铁、689.7g碳酸锰、380.54g碳酸锂、1150.28g磷酸二氢铵、228.74g葡萄糖加入球磨罐中进行干法球磨混料,转速300rpm/min,球磨时间1h;然后加入1200g水和20g聚乙二醇(分子量2000)进行高能湿法球磨;球磨转速为600rpm/min,球磨至中位径为0.4μm时收集浆料;然后放入鼓风干燥箱进行干燥,干燥温度为60℃,干燥时间为24h;干燥完成后收集物料,然后再次转入球磨罐进行球磨粉碎,球磨转速为300rpm/min,球磨时间为1h,最后得到前驱体粉末材料。

63.烧结步骤操作如同实施例1中步骤。收集烧结完成的材料,进行过筛、最后经过气流粉碎得到磷酸锰铁锂正极材料。此对比例方案合成的磷酸锰铁锂化学式为life

0.4

mn

0.6

po4。组装电池及测试步骤如同实施例1中步骤进行。

64.实施例效果:

65.表1实施例1~5中磷酸锰铁锂达到的理化指标

[0066][0067]

表2各实施例和对比例中磷酸锰铁锂的压实密度及电化学测试结果。

[0068]

[0069]

上述实施例仅用于解释说明本发明的发明构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1