一种薄壁蜂窝结构的陶瓷载体制备方法以及应用与流程

1.本技术涉及陶瓷载体技术领域,特别涉及一种薄壁蜂窝结构的陶瓷载体制备方法以及应用。

背景技术:

2.目前,汽车尾气的排放成为了一个需要亟待解决的问题,通过对尾气中的有害气体进行氧化还原为无害气体以保护人们赖以生存的环境。cn01800963通过对原材料进行成型后进行干燥与烧结,然后在气流中进行表面处理,得到一种催化剂载体,具有较好的涂布性,然而需要进行一步单独的对载体进行表面粗化操作,其操作较为繁琐,降低了生产效率。cn201210024358提供了一种净化器用催化剂载体,其通过在混炼机中混炼一定的时间得到泥料,然而其得到的催化剂载体良率较低,尤其是在挤压成型中催化剂载体表面容易出现裂纹等表面缺陷。

技术实现要素:

3.针对现有技术中存在的一些问题,本发明第一个方面提供了一种薄壁蜂窝结构的陶瓷载体制备方法,包括:取层状双金属氢氧化物、氧化镁、碳化硅、高岭土后进行混合,然后加入添加剂、脂肪酸盐和水进行混合搅拌16-25min,接着进行捏合、炼泥后挤压成型后进行分流得到蜂窝型结构,之后在100-110℃干燥1-1.5h,冷却后进行焙烧,得到薄壁蜂窝结构的陶瓷载体。

4.所述层状双金属氢氧化物是水滑石(hydrotalcite,ht)和类水滑石化合物(hydrotalcite-like compounds,htlcs)的统称,可以市购获得,比如nife-ldhs,或者znal-ldhs、nial-ldhs等,在一种实施方式中,所述层状双金属氢氧化物购自济南金泉化工有限公司。

5.在一种实施方式中,所述氧化镁的堆积密度为0.2-0.35g/ml,优选为0.25-0.3g/ml。

6.进一步优选的,所述氧化镁的粒径d50为4-6μm。

7.本技术中堆积密度为0.25-0.3g/ml,粒径d50为4-6μm的氧化镁购自邢台勤创新材料科技有限公司。

8.在一种实施方式中,所述碳化硅的粒径为700-900目,优选为800目。

9.本技术中粒径为800目的碳化硅购自河南助力研磨工具有限公司,型号为w20。

10.优选的,所述高岭土为水洗高岭土。

11.在一种实施方式中,所述高岭土的粒径为700-900目,优选为800目。

12.本技术粒径为800目的高岭土购自灵寿县盛飞矿产品加工厂。

13.在一种实施方式中,所述层状双金属氢氧化物、氧化镁、碳化硅和高岭土的重量比为(30-35):1:(5-10):(30-35),优选为32:1:8:32。

14.在一种实施方式中,所述添加剂为甲基纤维素和/或淀粉水解物。

15.优选的,所述甲基纤维素和淀粉水解物的重量比为1:(5-10),更优选为1:7。

16.优选的,所述淀粉水解物的de值小于等于20。

17.本技术中de值小于等于20的淀粉水解产物购自山东嘉裕化工有限公司。

18.优选的,所述甲基纤维素的甲氧基为26-35wt%,优选为28-32wt%。

19.进一步优选的,所述甲基纤维素的1wt%水溶液在20℃的粘度为17000-22000mpa.s。

20.本技术中1wt%水溶液在20℃的粘度为17000-22000mpa.s,且甲氧基为28-32wt%的甲基纤维素购自宜兴市宏博精细化工有限公司,牌号为hb-20000。

21.优选的,所述添加剂和氧化镁的重量比为(10-15):1,优选为13:1。

22.目前的陶瓷载体表面和隔墙比较光滑,在后面涂覆催化剂时固定效果差,现有技术中多涂覆一层氧化铝涂层,或者在陶瓷载体的制备过程中进行粗糙化处理,然而这两种方法不仅增加了操作的繁琐性,同时在粗糙化处理的过程中可能会造成陶瓷载体机械性能降低的情况,影响成品率。申请人在实验中意外的发现,当添加剂中甲基纤维素和淀粉水解物的重量比为1:(5-10),且淀粉水解物的de值小于等于20,且甲基纤维素的甲氧基为26-35wt%,甲基纤维素的1wt%水溶液在20℃的粘度为17000-22000mpa.s时,此时与本技术中特定的粒径d50为4-6μm的氧化镁以及特定粒径的碳化硅和高岭土,最终制备得到的陶瓷载体具有一定的粗糙度,增大了与催化剂的吸附能力,申请人认为可能的原因是此时的de值的淀粉水解物中四糖以上的较大分子含量呈现一定的水平,同时较大的分子链之间呈现一定的纠缠结合力,对特定且不同粒径的无机物分子之间的作用效果呈现不规则化,避免水分子的影响,同时结合本技术中特定甲氧基的甲基纤维素,其短而多的支链更增加了分子排列的无序性,在后续挤压成型的过程中可能微小的摩擦不均性造成一定的分子微小变形,增大粗糙度而不影响外观,同时在后期的焙烧过程中,在各个不同的升温速率阶段升温的过程中,呈现了较好的粗糙度。

23.在一种实施方式中,所述脂肪酸盐和添加剂的重量比为1:(3-5),优选为1:4。

24.优选的,所述脂肪酸盐为硬脂酸钠。

25.在一种实施方式中,所述水和硬脂酸盐的重量比为(25-35):1,优选为30:1。

26.在一种实施方式中,所述焙烧包括:以60-65℃/min的升温速率升温至180-200℃,然后以10-15℃/min的升温速率升温至400-450℃,接着以50-55℃/min的升温速率升温至600-650℃,然后以45-50℃/min升温至1000-1100℃,之后以70-80℃/min的升温速率升至1250-1300℃,最后以15-25℃/min的升温速率升温至1400-1500℃,进行保温焙烧8-10h。

27.在一种优选的实施方式中,所述焙烧的参数包括以62℃/min的升温速率升温至190℃,然后以13℃/min的升温速率升温至420℃,接着以53℃/min的升温速率升温至630℃,然后以48℃/min升温至1050℃,之后以75℃/min的升温速率升至1280℃,最后以20℃/min的升温速率升温至1460℃,进行保温焙烧9.5h。

28.申请人在实验中意外的发现,在本技术中层状双金属氢氧化物存在的条件下,在1400-1500℃焙烧后,孔体积降低,比表面积降低,同时载体容量降低,申请人在实验中意外的发现,当焙烧的参数为以本技术中特定的焙烧参数进行焙烧,尤其是在180-200℃的焙烧的初期以60-65℃/min的升温速率进行升温,然后以10-15℃/min的升温速率升温至400-450℃,接着以50-55℃/min的升温速率升温至600-650℃的升温速率,可以避免层状双金属

氢氧化物带来的孔体积降低、比表面积以及载体容量降低的情况,申请人认为可能的原因是在200℃的焙烧初期,以60-65℃/min的升温速率进行升温,此时双金属氢氧化物中残余的水分子进行较快的层间脱水,此时孔隙塌陷增长,同时,在后期的焙烧过程中,以特定的10-15℃/min的升温速率到达400-450℃,在层状双金属氢氧化物分解的过程中,此时生成的二氧化碳在该温度范围内此时可以构建稳定的孔隙结构,促进后期流动通道贯通整个支撑体,且稳定存在,同时在条件下构建的通道以及孔隙结构避免了后期高岭土填充孔隙造成孔隙率降低的情况。

29.此外,申请人意外的发现,在本技术中特定的添加剂以及烧结参数下得到的陶瓷载体具有优异的抗压强度以及抗热冲击性能,申请人认为可能的原因是甲基纤维素和淀粉水解物缩小了混合料分子的自由活动空间,分子排列的无序性增大,增大了分子之间的结合力,该分子之间的特定分布在焙烧的过程中避免了局部应力的产生。

30.在一种实施方式中,100-110℃干燥1-1.5h具体为:以8-10℃/min的速率升温至100-110℃,然后再干燥1-1.5h。

31.优选的,以9℃/min的速率升温至105℃,然后再干燥1.2h。

32.申请人在实验中意外的发现,当以8-10℃的速率升温至100-110℃进行干燥的过程中,避免了得到的蜂窝结构的陶瓷载体表面出现裂纹的情况。

33.在一种实施方式中,所述挤压成型的速率为12-14cm/min,优选为13cm/min。

34.优选的,所述挤压成型的压力为8-10mpa,优选为9mpa。

35.申请人在实验中意外的发现,当挤压成型的速率在12-14cm/min,挤压压力为8-10mpa时,此时成品率增大,避免了陶瓷载体的扭曲变形和表面起皱等缺陷,申请人认为可能的原因是在该挤压速率下,使得混合料与模具壁之间存在一定的摩擦力受力时间,避免了炼泥后的混合料的局部粘度缺陷造成的出料速度的不均性,同时使得混合料各个方向受力均匀,在压力为8-10mpa的挤压下,沸点低的溶剂得以均匀挥发,避免起皱的现象。

36.本发明第二个方面提供了一种所述薄壁蜂窝结构的陶瓷载体制备方法在制备陶瓷催化剂中的应用。

37.本技术提供的技术方案带来的有益效果包括:

38.(1)本技术采用特定的甲基纤维素和淀粉水解物,同时在特定的比例下,结合本技术中无机原料分子,在不对陶瓷载体进行表面处理的情况下,其隔墙粗糙度大于1μm,有利于后续的涂布。

39.(2)本技术使用特定的焙烧参数,避免了层状双金属氢氧化物在焙烧后带来的孔隙率以及孔体积降低的情况。

40.(3)本技术在12-14cm/min的挤压速率以及8-10mpa的挤压压力下,增大了成品率,避免了陶瓷载体的表面扭曲和起皱等现象。

41.(4)本技术中以特定的升温速率进行在100-110℃进行干燥的过程中,避免了得到的蜂窝结构的陶瓷载体表面出现裂纹的情况。

42.(5)本技术中陶瓷载体的制备方法操作简单,生产效率高,成品率为100%,同时具有优异的孔隙率和比表面积,具有良好的机械强度,对催化剂的涂布性好。

具体实施方式

43.实施例1

44.实施例1提供了一种薄壁蜂窝结构的陶瓷载体制备方法,具体如下:

45.取购自济南金泉化工有限公司的层状双金属氢氧化物、堆积密度为0.25-0.3g/ml,d50为4-6μm的购自邢台勤创新材料科技有限公司的氧化镁、购自河南助力研磨工具有限公司,型号为w20,粒径为800目的碳化硅、购自灵寿县盛飞矿产品加工厂,粒径为800目的水洗高岭土后进行混合,然后加入甲基纤维素、淀粉水解物、硬脂酸钠和水进行混合搅拌16min,接着进行捏合、炼泥后以12cm/min的速率,压力为8mpa挤压成型后进行分流得到蜂窝型结构,之后以8℃/min的速率升温至100℃干燥1.5h,冷却后进行焙烧,其中焙烧的具体操作为以60℃/min的升温速率升温至180℃,然后以10℃/min的升温速率升温至400℃,接着以50℃/min的升温速率升温至600℃,然后以45℃/min升温至1000℃,之后以70℃/min的升温速率升至1250℃,最后以15℃/min的升温速率升温至1400℃,进行保温焙烧10h。

46.所述层状双金属氢氧化物、氧化镁、碳化硅和水洗高岭土的重量比为30:1:5:30;所述甲基纤维素和淀粉水解物的重量比为1:5,所述淀粉水解物的de值≤20,购自山东嘉裕化工有限公司;所述甲基纤维素的甲氧基为28-32wt%,甲基纤维素的1wt%水溶液在20℃的粘度为17000-22000mpa.s,购自宜兴市宏博精细化工有限公司,牌号为hb-20000。

47.所述甲基纤维素和淀粉水解物的总量和氧化镁的重量比为10:1。

48.所述硬脂酸钠与甲基纤维素和淀粉水解物的总量的重量比为1:3。

49.所述水和硬脂酸钠的重量比为25:1。

50.所述薄壁蜂窝结构的陶瓷载体制备方法应用在制备陶瓷催化剂。

51.实施例2

52.实施例2提供了一种薄壁蜂窝结构的陶瓷载体制备方法,具体如下:

53.取购自济南金泉化工有限公司的层状双金属氢氧化物、堆积密度为0.25-0.3g/ml,d50为4-6μm的购自邢台勤创新材料科技有限公司的氧化镁、购自河南助力研磨工具有限公司,型号为w20,粒径为800目的碳化硅、购自灵寿县盛飞矿产品加工厂,粒径为800目的水洗高岭土后进行混合,然后加入甲基纤维素、淀粉水解物、硬脂酸钠和水进行混合搅拌25min,接着进行捏合、炼泥后以14cm/min的速率,压力为10mpa挤压成型后进行分流得到蜂窝型结构,之后以10℃/min升温至110℃干燥1h,冷却后进行焙烧,其中焙烧的具体操作为以65℃/min的升温速率升温至200℃,然后以15℃/min的升温速率升温至450℃,接着以55℃/min的升温速率升温至650℃,然后以50℃/min升温至1100℃,之后以80℃/min的升温速率升至1300℃,最后以25℃/min的升温速率升温至1500℃,进行保温焙烧8h。

54.所述层状双金属氢氧化物、氧化镁、碳化硅和水洗高岭土的重量比为35:1:10:35;所述甲基纤维素和淀粉水解物的重量比为1:10,所述淀粉水解物的de值≤20,购自山东嘉裕化工有限公司;所述甲基纤维素的甲氧基为28-32wt%,甲基纤维素的1wt%水溶液在20℃的粘度为17000-22000mpa.s,购自宜兴市宏博精细化工有限公司,牌号为hb-20000。

55.所述甲基纤维素和淀粉水解物的总量和氧化镁的重量比为15:1。

56.所述硬脂酸钠与甲基纤维素和淀粉水解物的总量的重量比为1:5。

57.所述水和硬脂酸钠的重量比为35:1。

58.所述薄壁蜂窝结构的陶瓷载体制备方法应用在制备陶瓷催化剂。

59.实施例3

60.实施例3提供了一种薄壁蜂窝结构的陶瓷载体制备方法,具体如下:

61.取购自济南金泉化工有限公司的层状双金属氢氧化物、堆积密度为0.25-0.3g/ml,d50为4-6μm的购自邢台勤创新材料科技有限公司的氧化镁、购自河南助力研磨工具有限公司,型号为w20,粒径为800目的碳化硅、购自灵寿县盛飞矿产品加工厂,粒径为800目的水洗高岭土后进行混合,然后加入甲基纤维素、淀粉水解物、硬脂酸钠和水进行混合搅拌20min,接着进行捏合、炼泥后以13cm/min的速率,压力为9mpa挤压成型后进行分流得到蜂窝型结构,之后以9℃/min的速率升温至105℃干燥1.2h,冷却后进行焙烧,其中焙烧的具体操作为以62℃/min的升温速率升温至190℃,然后以13℃/min的升温速率升温至420℃,接着以53℃/min的升温速率升温至630℃,然后以48℃/min升温至1050℃,之后以75℃/min的升温速率升至1280℃,最后以20℃/min的升温速率升温至1460℃,进行保温焙烧9.5h。

62.所述层状双金属氢氧化物、氧化镁、碳化硅和水洗高岭土的重量比为32:1:8:32;所述甲基纤维素和淀粉水解物的重量比为1:7,所述淀粉水解物的de值≤20,购自山东嘉裕化工有限公司;所述甲基纤维素的甲氧基为28-32wt%,甲基纤维素的1wt%水溶液在20℃的粘度为17000-22000mpa.s,购自宜兴市宏博精细化工有限公司,牌号为hb-20000。

63.所述甲基纤维素和淀粉水解物的总量和氧化镁的重量比为13:1。

64.所述硬脂酸钠与甲基纤维素和淀粉水解物的总量的重量比为1:4。

65.所述水和硬脂酸钠的重量比为30:1。

66.所述薄壁蜂窝结构的陶瓷载体制备方法应用在制备陶瓷催化剂。

67.本技术得到的陶瓷载体使用吸水率检测设备测得的吸水率在15wt%左右,使用膨胀系数测定仪测得的热膨胀系数低于0.8*10-6/k,在650℃进行3次循环烧结而不开裂,在等静压试验机中测得的等静压强度高于1.03mpa,使用万能材料测试机测得的抗压强度,横向:高于1.4mpa,纵向:高于5mpa。

68.实施例4

69.实施例4提供了一种薄壁蜂窝结构的陶瓷载体制备方法,其具体实施方式同实施例3,不同之处在于,未添加淀粉水解物,同时甲基纤维素替换为甲氧基含量为28-32wt%,其1wt%水溶液在20℃的粘度为22000-32800mpa.s,购自宜兴市宏博精细化工有限公司,牌号为hb-205000。

70.所述薄壁蜂窝结构的陶瓷载体制备方法应用在制备陶瓷催化剂。

71.实施例5

72.实施例5提供了一种薄壁蜂窝结构的陶瓷载体制备方法,其具体实施方式同实施例3,不同之处在于,所述焙烧的具体操作为:以50℃/min的升温速率升温至420℃,接着以53℃/min的升温速率升温至630℃,然后以48℃/min升温至1050℃,之后以75℃/min的升温速率升至1280℃,最后以20℃/min的升温速率升温至1460℃,进行保温焙烧9.5h。

73.所述薄壁蜂窝结构的陶瓷载体制备方法应用在制备陶瓷催化剂。

74.实施例6

75.实施例6提供了一种薄壁蜂窝结构的陶瓷载体制备方法,其具体实施方式同实施例3,不同之处在于,挤压成型的速率为18cm/min,挤压压力为12mpa。

76.所述薄壁蜂窝结构的陶瓷载体制备方法应用在制备陶瓷催化剂。

77.性能评估

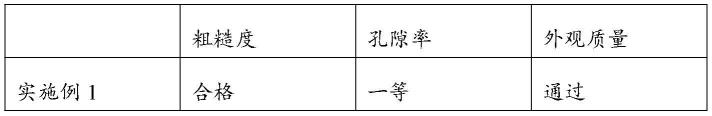

78.1.粗糙度:分别对实施例1-6得到的陶瓷载体使用表面粗糙度测试仪对其隔墙的粗糙度进行测试,每个实施例样品测试10次,最后分别取测试的平均值,粗糙度≥1μm时,记为合格,否则记为不合格。

79.2.孔隙率:使用细孔分布测试仪对实施例1-6得到的陶瓷载体的孔隙率进行测试,其中,孔隙率在60-70%,记为一等,孔隙率在50-60%(不包括60wt%)记为二等,低于50wt%,记为三等。

80.3.外观质量:分别观察实施例1-6得到的陶瓷载体表面,记录其表面是否出现扭曲、起皱等外观缺陷,若无扭曲、起皱等外观缺陷则记为通过,否则记为不通过。

81.性能评估结果如表1所示:

82.表1

[0083][0084][0085]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1