含锰废水中无害化处理制备碱式碳酸镁和硫酸铵的工艺

1.本发明是涉及电解锰产业所产生的末端废水的回收处理技术领域,具体地说是涉及含锰废水中无害化处理制备碱式碳酸镁和硫酸铵的工艺。

背景技术:

2.含锰废水是电解锰工艺产生的电解锰渣,经酸解回收固废后所产生的酸性废水,在锰矿开采和深加工过程中,由于受到现有的设备和工艺的制约,会产生一定量的含锰、钙镁离子和氨氮较高的废水。

3.含锰废水来源复杂,根据其所含有价金属种类含量的不同,也产生了相对应的多种处理方法,如针对钙镁含量高的含锰废水,可通过氟化物法、溶剂萃取法和微生物法等,选择除杂,先减少溶液中钙镁含量从而达到分离效果。碱式碳酸镁由于其相对密度小、质地松散、不燃烧且阻燃的特点,常用于橡胶制品的优良填充剂和补强剂,也可用于颜料、阻燃涂料、固体塑料、建筑基材、农业肥料、日用化学品、医药制品和食品等材料的添加剂。碱式碳酸镁的广泛应用,使得其具有良好的发展前景。在我国经济发展中,资源的开发、能源的利用和环境污染的约束逐渐增强。由于日益严重的环境污染,我国对矿石的开采和工业的生产有了严格的规定,倡导节能和环保型的研究与开发,符合可持续发展的理念。对于不同的镁矿资源采用不同的制备方法,达到利益的最大化,且符合环保的要求。

4.现有技术中对各种含锰废水的处理方法有相关文献或者发明报道,但在实际操作过程中,也要考虑其产生的产品经济效益、设备维修、成本多少、工艺过程的繁琐程度。现有处理含锰废水中钙镁离子的方法有,利用硫酸镁与硫酸锰在乙醇溶液中溶解度的不同对其进行分离,但分离率不高,实用价值不大,且在实际工业生产中安全性大大降低。萃取法分离锰镁离子,但锰镁的萃取率都不高,分离效果不理想。硫酸锰溶液氟化沉淀法分离锰镁,但会引入过多的新的杂质,后续处理繁琐,在实际生产过程中氟化物会腐蚀工业设备,且采用此法对环境污染严重。因此,研究出一种简单、经济、高效的工艺方法,从含锰废水中制备碱式碳酸镁和硫酸铵,实现含锰废水的零排放成为进一步的研发方向。

技术实现要素:

5.为解决上述技术问题,本发明提供了含锰废水中无害化处理制备碱式碳酸镁和硫酸铵的工艺,无害化处理含锰废水并低成本获得高品质的碱式碳酸镁产品的工艺方法,该方法操作简单,可应用于工业生产。

6.为实现上述目的,本发明采用以下技术方案:含锰废水中无害化处理制备碱式碳酸镁和硫酸铵的工艺,含锰废水中无害化处理制备碱式碳酸镁和硫酸铵的工艺,其特征在于,所述含锰废水中ca

2+

≤600mg/l,mn

2+

≤100mg/l,mg

2+

≤3000mg/l,包括以下步骤:

7.s1、在含锰废水中加入硫化铵溶液在常温下进行搅拌、反应,调节反应ph为9~10,搅拌30min后使得含锰废水中的mn

2+

沉淀,产生mns沉淀和含镁溶液;

8.s2、基于步骤s1,取300ml沉锰后的含锰废水,对其进行过滤,过滤后的含镁滤液待

用;

9.s3、基于步骤s2,将步骤s2中的含镁滤液加入氨水,在常温条件下进行搅拌、反应,调节反应ph为9~10,再加入碳酸氢铵进行搅拌、反应,使含镁滤液产生白色片状沉淀,搅拌30min后使之充分反应,再将反应后的溶液进行过滤,得到碱式碳酸镁沉淀和硫酸铵溶液;

10.s4.1、基于步骤s3,将碱式碳酸镁沉淀回收,依次进行过滤、洗涤和干燥,得到碱式碳酸镁的纯产品;

11.s4.2、基于步骤s3,将硫酸铵溶液进行浓缩重结晶,得到的晶体过滤捞出,母液返回重结,直至结晶完全;

12.s5、基于步骤s4.2,将硫酸铵晶体进行洗涤,干燥,得到纯净的硫酸铵产品。

13.优选地,所述步骤s1中,硫化铵溶液的质量百分比浓度为1%,硫化铵溶液的添加量与含锰废水中mn

2+

含量的化学计量比为mn:s=1:1,其沉锰的反应终点为ph=7。

14.优选地,所述步骤s3中,氨水的添加量与含镁滤液中mg

2+

的摩尔比为n(nh3h2o):n(mg

2+

)=2:1。

15.优选地,所述步骤s3中,碳酸氢铵的添加量与含镁滤液中mg

2+

的摩尔比为n(nh4hco3):n(mg

2+

)=2:1。

16.优选地,所述步骤s1和所述步骤s3中的搅拌强度均为300~500rpm。

17.优选地,所述步骤s4.1中,洗涤步骤使用的洗涤液为去离子水,洗涤次数为3-4次,碱式碳酸镁沉淀与洗涤液的使用量固液比为1:10;过滤步骤为减压抽滤;干燥步骤的干燥温度为80℃,干燥时间为6h。

18.优选地,所述步骤s5中,洗涤步骤使用的洗涤液为去离子水,洗涤次数为3-4次,硫酸铵晶体与洗涤液的使用量固液比为1:10;干燥步骤的干燥温度为100℃,干燥时间为6h。

19.与现有技术相比,本发明具有如下有益效果:

20.(1)本发明通过能对含锰废水中的镁进行回收处理,不仅回收其有价金属并生产出工业级碱式碳酸镁,且其大量氨氮进行回收制备出硫酸铵,实现了含锰废水的资源化利用,其制备的碱式碳酸镁可作为产品销售,且副产物硫酸铵也可产生经济效益,实现含锰废水的零排放;

21.(2)本发明解决了含锰废水处理的难题,制得价值较高的系列产品,且操作工艺简单、方便,在常温的条件下即可实现产品的制备,所需原材料价格便宜,容易实现;

22.(3)本发明可应用于含锰废水的尾端处理和资源的再回收,具有广阔的市场前景,有利于工业化生产。

附图说明

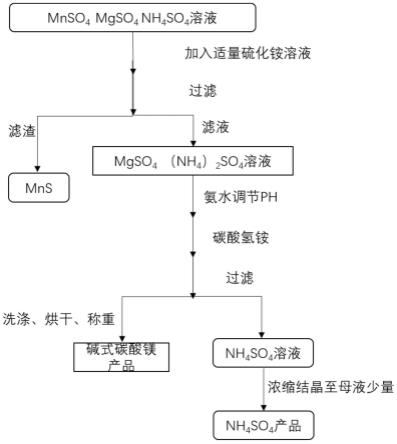

23.图1为本发明的工艺流程图。

具体实施方式

24.下面对本发明做进一步说明。

25.本发明使用的含锰废水中ca

2+

≤600mg/l,mn

2+

≤100mg/l,mg

2+

≤3000mg/l,制备碱式碳酸镁和硫酸铵的工艺包括以下步骤:

26.s1、在含锰废水中加入硫化铵溶液在常温下进行搅拌、反应,调节反应ph为9~10,

搅拌30min后使得含锰废水中的mn

2+

沉淀,搅拌强度均为300~500rpm,产生mns沉淀和含镁溶液;

27.在步骤s1中,硫化铵溶液的质量百分比浓度为1%,硫化铵溶液的添加量与含锰废水中mn

2+

含量的化学计量比为mn:s=1:1,其沉锰的反应终点为ph=7。除锰后的废水锰含量明显降低为<10ppm,为了后续制备高纯碱式碳酸镁,需要加碳酸氢铵进一步除锰、钙,硫化铵充当很好的除杂剂。

28.s2、基于步骤s1,取300ml沉锰后的含锰废水,对其进行过滤,过滤后的含镁滤液待用;

29.s3、基于步骤s2,将步骤s2中的含镁滤液加入氨水,在常温条件下进行搅拌、反应,调节反应ph为9~10,再加入碳酸氢铵进行搅拌、反应,搅拌强度均为300~500rpm,使含镁滤液产生白色片状沉淀,搅拌30min后使之充分反应,再将反应后的溶液进行过滤,得到碱式碳酸镁沉淀和硫酸铵溶液;

30.步骤s3中,氨水的添加量与含镁滤液中mg

2+

的摩尔比为n(nh3h2o):n(mg

2+

)=2:1;碳酸氢铵的添加量与含镁滤液中mg

2+

的摩尔比为n(nh4hco3):n(mg

2+

)=2:1。

31.s4.1、基于步骤s3,将碱式碳酸镁沉淀回收,依次进行过滤、洗涤和干燥,得到碱式碳酸镁的纯产品,具体地,洗涤步骤使用的洗涤液为去离子水,洗涤次数为3-4次,碱式碳酸镁沉淀与洗涤液的使用量固液比为1:10;过滤步骤为减压抽滤;干燥步骤的干燥温度为80℃,干燥时间为6h;

32.s4.2、基于步骤s3,将硫酸铵溶液进行浓缩重结晶,得到的晶体过滤捞出,母液返回重结,直至结晶完全;

33.s5、基于步骤s4.2,将硫酸铵晶体进行洗涤,干燥,得到纯净的硫酸铵产品,具体地,洗涤步骤使用的洗涤液为去离子水,洗涤次数为3-4次,硫酸铵晶体与洗涤液的使用量固液比为1:10;干燥步骤的干燥温度为100℃,干燥时间为6h。

34.本发明能对含锰废水中的镁进行回收处理,不仅回收其有价金属并生产出工业级碱式碳酸镁,且其大量氨氮进行回收制备出硫酸铵,实现了含锰废水的资源化利用,其制备的碱式碳酸镁可作为产品销售,且副产物硫酸铵也可产生经济效益,实现含锰废水的零排放。本发明解决了含锰废水处理的难题,制得价值较高的系列产品,且操作工艺简单、方便,在常温的条件下即可实现产品的制备,所需原材料价格便宜,容易实现。本发明可应用于含锰废水的尾端处理和资源的再回收,具有广阔的市场前景,有利于工业化生产。

35.上述的实施例仅为本发明的优选实施例,不能以此来限定本发明的权利范围,因此,依本发明申请专利范围所作的修改、等同变化、改进等,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1