具有复杂形状和高成型精度碳化硅陶瓷的制备方法

1.本发明涉及一种碳化硅陶瓷的制备方法,通过3d打印成型具有复杂形状和高成型精度的碳化硅陶瓷。

背景技术:

2.陶瓷构件制备的传统工艺包括粉体处理、坯体成型、低温排胶、高温烧结以及切削加工。其制备周期长、制备复杂形状困难的问题一直以来困扰着科研工作者。而无模直写成型相比于传统的制备工艺而言,具有诸多优点,包括制备周期短、可制备形状复杂构件、无需切削加工等。截止目前,关于碳化硅陶瓷材料的直写成型技术仍处于早期试验阶段,利用直写成型该技术获得的特异结构已经被科研学者认可是最有效加工碳化硅陶瓷材料的技术之一,但是在其粘结剂选择、力学性能陡降方面问题仍然突出。此外,现有直写成型碳化硅陶瓷多采用高分子溶剂作为料浆流变改善剂或表面修饰剂,但高分子溶剂的存在将导致样品烧结后需进行排胶、除碳等繁琐操作,并且有机溶剂高温去除后将产生大量有害气体。

技术实现要素:

3.本发明的目的是为了解决现有制备碳化硅陶瓷工艺复杂、力学性能和精度差、烧结生成有害产物的问题,而提供了一种具有复杂形状和高成型精度碳化硅陶瓷的制备方法。

4.本发明具有复杂形状和高成型精度碳化硅陶瓷的制备方法按照以下步骤实现:

5.一、制备碳化硅/铝硅酸盐无机聚合物浆料:

6.在冰水浴的条件下,将激发溶液和硅铝源粉体混合,超声搅拌后得到铝硅酸盐无机聚合物粘结剂;然后向铝硅酸盐无机聚合物粘结剂中加入碳化硅粉体和石墨粉体,在冰水浴条件下持续搅拌,得到混合料浆;向混合料浆中加入分散剂,在冰水浴条件下继续搅拌,得到碳化硅/铝硅酸盐无机聚合物浆料;

7.二、3d打印成型及养护:

8.采用3d打印机将步骤一中的碳化硅/铝硅酸盐无机聚合物浆料打印成型,得到碳化硅/铝硅酸盐无机聚合物坯体,经过养护和干燥处理,然后在温度为1500℃~1800℃的保护气氛通入条件下进行高温烧结,得到具有复杂形状和高成型精度碳化硅陶瓷。

9.本发明通过铝硅酸盐无机聚合物的加入,有效改善碳化硅浆料的流变性能,使得碳化硅浆料具有良好的成型性能,能够实现各类复杂结构的精密成型,经过室温养护,碳化硅/铝硅酸盐坯体对应的最高精度构件塌落比均可低至3%以下。并且经过1600℃以上高温烧结后,陶瓷构件无开裂、变形,并具有较高强度。证明本发明具有良好的打印效果和精度控制能力。同时,在力学性能方面,碳化硅与铝硅酸盐无机聚合物的比例逐渐降低,其抗压强度逐渐升高,在烧结前,碳化硅与铝硅酸盐无机聚合物的质量比例从9:1降至5:5时,蜂窝构件的抗压强度从70.1mpa提升至155.6mpa;而对于1600℃烧结后形成的碳化硅陶瓷构件,力学性能均有降低,但抗压强度仍在30.5mpa到至76.6mpa之间。而随着烧结温度提高至

1800℃,制备的碳化硅陶瓷构件力学性能获得大幅提升。抗压强度在88.9mpa至183.6mpa之间。且本发明不采用有机高分子溶剂作为流变改善剂的原因在于有机高分子溶剂的存在将导致样品烧结后需进行排胶、除碳等操作,并且有机溶剂高温去除后将产生大量有害气体。

10.本发明制备得到的碳化硅陶瓷结构具有高精度、高强度等特点,且制备工艺简单、无温室气体排放、凝结与硬化均可在室温条件下进行,避免了坯体过度收缩、变形和开裂等现象。

附图说明

11.图1为实施例一采用的3d打印机中垂直夹具的结构示意图;

12.图2为实施例一中经烧结后结构完整的碳化硅陶瓷蜂窝构件的照片;

13.图3为实施例一中碳化硅与铝硅酸盐无机聚合物不同质量比下得到的碳化硅/铝硅酸盐无机聚合物浆料的粘度测试图,其中1代表碳化硅粉体与铝硅酸盐无机聚合物粘结剂质量比为9:1,2代表碳化硅粉体与铝硅酸盐无机聚合物粘结剂质量比为8:2,3代表碳化硅粉体与铝硅酸盐无机聚合物粘结剂质量比为7:3,4代表碳化硅粉体与铝硅酸盐无机聚合物粘结剂质量比为6:4,5代表碳化硅粉体与铝硅酸盐无机聚合物粘结剂质量比为5:5;

14.图4为实施例一中3d打印成型的碳化硅/铝硅酸盐成品、1600℃烧结后的碳化硅陶瓷和1800℃烧结后的碳化硅陶瓷的密度测试图;其中

■

代表陶瓷坯体,

●

代表1600℃烧结的碳化硅陶瓷;

▲

为代表1800℃烧结的碳化硅陶瓷;

15.图5为实施例一中步骤二制备的碳化硅/铝硅酸盐无机聚合物和碳化硅陶瓷的力学性能对比图,其中a代表陶瓷坯体,b代表1600℃烧结的碳化硅陶瓷;c为代表1800℃烧结的碳化硅陶瓷;

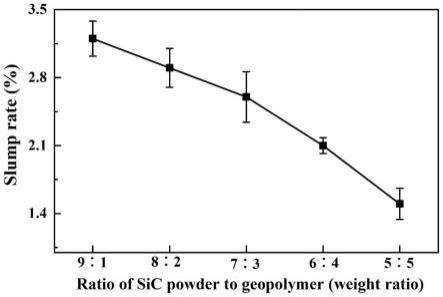

16.图6为实施例一中碳化硅与铝硅酸盐无机聚合物不同质量比下的塌落比测试图。

具体实施方式

17.具体实施方式一:本实施方式具有复杂形状和高成型精度碳化硅陶瓷的制备方法按照以下步骤实施:

18.一、制备碳化硅/铝硅酸盐无机聚合物浆料:

19.在冰水浴的条件下,将激发溶液和硅铝源粉体混合,超声搅拌后得到铝硅酸盐无机聚合物粘结剂;然后向铝硅酸盐无机聚合物粘结剂中加入碳化硅粉体和石墨粉体,在冰水浴条件下持续搅拌,得到混合料浆;向混合料浆中加入分散剂,在冰水浴条件下继续搅拌,得到碳化硅/铝硅酸盐无机聚合物浆料;

20.二、3d打印成型及养护:

21.采用3d打印机将步骤一中的碳化硅/铝硅酸盐无机聚合物浆料打印成型,得到碳化硅/铝硅酸盐无机聚合物坯体,经过养护和干燥处理,然后在温度为1500℃~1800℃的保护气氛通入条件下进行高温烧结,得到具有复杂形状和高成型精度碳化硅陶瓷。

22.本实施方式步骤一得到的碳化硅/铝硅酸盐无机聚合物浆料的粘度控制在15000~40000pa

·

s之间,粘度测试采用流变仪进行测试,流变仪型号为ta instruments。

23.本实施方式制备得到了碳化硅陶瓷,浆料中的铝硅酸盐无机聚合物经过高温处理,其与石墨粉发生碳热还原后转换为碳化硅。

24.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一中硅铝源粉体为粉煤灰、高岭土、硅灰、矿渣、伊利石粉、黏土、煤矸石粉、废旧玻璃研磨粉、玄武岩中的一种或两种按任意比混合。

25.本实施方式硅铝源粉体200目筛,粉体的粒径为4~10μm。

26.具体实施方式三:本实施方式与具体实施方式二不同的是当硅铝源粉体为高岭土或者玄武岩时,硅铝源粉体在空气炉中以700~800℃的温度煅烧1~3h。

27.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤一中所述激发溶液为强碱溶液与硅溶胶溶液的混合溶液或液态硅酸盐溶液。

28.本实施方式中所述的硅酸盐为硅酸钠、硅酸钾、硅酸铯、硅酸锂中的一种或多种混合硅酸盐。

29.具体实施方式五:本实施方式与具体实施方式四不同的是液态硅酸盐溶液模数在1.5~3.5之间。

30.具体实施方式六:本实施方式与具体实施方式四不同的是强碱溶液中的金属阳离子与硅溶胶溶液中二氧化硅的摩尔比为1:1~1:10。

31.本实施方式所述的强碱为naoh、koh、csoh或者lioh。

32.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤一中碳化硅粉体、铝硅酸盐无机聚合物粘结剂和石墨粉体的质量比为(5~9):(1~5):(1~3)。

33.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤一中所述的分散剂为去离子水或质量浓度为20%~50%硅溶胶溶液。

34.本实施方式分散剂的添加量占碳化硅/铝硅酸盐料浆的0.1-10wt%。

35.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤二中在打印速度为10~40mm/s、打印层厚为0.2~1.6mm及打印平台温度为20~100℃的条件下,进行打印成型。

36.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是步骤二中在温度为20~80℃及湿度为10~90%的条件下,养护1~28天。

37.具体实施方式十一:本实施方式与具体实施方式一至十之一不同的是步骤二中高温烧结的时间为1h~6h。

38.实施例一:本实施例具有复杂形状和高成型精度碳化硅陶瓷的制备方法按照以下步骤实施:

39.一、制备碳化硅/铝硅酸盐无机聚合物浆料:

40.a、高岭土在空气炉中以800℃的温度煅烧2h进行高温脱水处理,获得偏高岭土粉体,粉体经200目筛分后去除大颗粒杂质,筛分后获得粒径为70μm的硅铝源粉体;

41.b、在0℃冰水浴的条件下,向模数为1.25的液态硅酸钠溶液中加入硅铝源粉体,硅酸钠与硅铝源的摩尔比为1:1,超声并机械搅拌30min,得到铝硅酸盐无机聚合物粘结剂;

42.c、在0℃冰水浴的条件下,将碳化硅粉体加入到铝硅酸盐无机聚合物粘结剂中,以120r/min的转速持续搅拌4min,随后加入与石墨粉,石墨粉体和铝硅酸盐无机聚合物的质量比为1:3,继续搅拌得到混合料浆;

43.d、在0℃冰水浴的条件下,向混合料浆中加入去离子水,以120r/min的转速持续搅拌4min,得到碳化硅/铝硅酸盐无机聚合物浆料,该碳化硅/铝硅酸盐无机聚合物浆料中去

离子水的添加量为0.5wt%;

44.二、3d打印成型及养护:

45.e、采用3d打印机,碳化硅/铝硅酸盐无机聚合物浆料填入装料筒中,在挤出压力为60psi的条件下,挤出碳化硅/铝硅酸盐无机聚合物浆料,然后在打印速度为240mm/s、打印层厚为0.75mm及打印底板温度为25℃的条件下,进行打印成型,得到碳化硅/铝硅酸盐坯体;

46.f、在温度为25℃及湿度为30%的条件下,对碳化硅/铝硅酸盐坯体养护4天,陶瓷坯体;

47.g、陶瓷坯体在室温下完成干燥,然后在氩气保护下,以1600℃或1800℃高温烧结1h,得到具有复杂形状和高成型精度碳化硅陶瓷。

48.本实施例步骤一中碳化硅与铝硅酸盐无机聚合物不同质量比下得到的碳化硅/铝硅酸盐无机聚合物浆料的粘度测试图如图3所示。

49.本实施例步骤二中所用的打印机型号为ultimaker extend 2+型打印机,在该打印机上设置垂直夹具和装料筒,垂直夹具如图1所示,垂直夹具是沿夹具体的高度方向设置两个夹环,装料筒垂直插入两个夹环3中,并与点胶机及气泵连通,沿夹具体的高度方向分别开有第一通道孔1和第二通道孔2,第一通道孔1和第二通道孔2相互垂直,x轴轨道插入第一通道孔1中,y轴轨道插入第二通道孔2中。垂直夹具能在x轴轨道或者y轴轨道上滑动。

50.本实施例打印的碳化硅陶瓷的结构为蜂窝结构,实物照片如图2所示。

51.本实施例分别采用碳化硅粉体与铝硅酸盐无机聚合物粘结剂质量比为9:1、8:2、7:3、6:4、5:5的比例烧结碳化硅陶瓷,然后对养护后碳化硅/铝硅酸盐成品、1600℃烧结后的碳化硅陶瓷和1800℃烧结后的碳化硅陶瓷的密度和力学性能进行对比测试,结果如图4和5所示,由图可知,体积密度根据碳化硅与铝硅酸盐无机聚合物的质量比不同而呈现出不同,烧结前后的密度为1.5g/cm3左右,烧结后的体积密度为1.3g/cm3左右。碳化硅与铝硅酸盐无机聚合物的比例逐渐降低,其抗压强度逐渐升高,在烧结前,碳化硅与铝硅酸盐无机聚合物的比例从9:1降至5:5时,蜂窝构件的抗压强度从从70.1mpa提升至155.6mpa;而对于1600℃烧结后形成的碳化硅陶瓷构件,力学性能均有降低,但抗压强度仍在30.5mpa到至76.6mpa之间。而随着烧结温度提高至1800℃,制备的碳化硅陶瓷构件力学性能获得大幅提升。抗压强度在88.9mpa至183.6mpa之间。

52.本实施例计算塌落比(碳化硅/铝硅酸盐坯体和养护后碳化硅/铝硅酸盐成品的高度差,高度差与碳化硅/铝硅酸盐坯体高度的比值为塌落比),结果如图6所示,由图6可知,碳化硅/铝硅酸盐成品表现出较低的塌落比,塌落比均低于3%,最低仅为0.7%,表现出较高的成型精度。

53.本实施例制备的碳化硅陶瓷结构具有高精度、高强度等特点,且制备工艺简单、无温室气体排放、凝结与硬化均可在室温条件下进行,避免了坯体过度收缩、变形和开裂现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1