一种循环节能炭化活化一体机的制作方法

1.本发明涉及活性炭生产领域,特别涉及一种循环节能炭化活化一体机。

背景技术:

2.活性炭是生活中极为常见的吸附剂,在生活中常用于除臭,在工业上可有效吸附各种工业废气,如苯、甲苯、二甲苯、甲醛、氨气、二氧化硫等。广泛用于化工、制药、油漆等行业,防毒除臭效果显著。

3.公告号为cn102295282b的中国专利公开了一种炭化活化一体炉,主要包括干燥段、炭化段以及活化段,其主要的技术点为在炭化段位置密封并设置炭化段燃烧器,燃烧掉排出的荒煤气,并充分利用后续产生的烟气,达到在炭化段无需燃烧原料煤的作用。

4.公告号为cn209522581u的中国专利公开了一种炭化活化一体炉,包括炉体,炉体内设炭化段与活化段,其主要设计点在于设计炉体转动角度使得蒸汽与原料接触的效率增加,从而提高反应速率。

5.上述已公开的专利文献中涉及到在炭化段进行烟气处理以及炉体转动角度方便接触,均未曾提及在炭化段对原料进行预处理,方便原料在炭化段的反应适应性与反应速率提高的问题。其中,反应适应性解释为未经处理的原料直接进行高温加热处理时原料表面与内层逐渐升温的过程,这部分升温过程所影响的炭化速率是显著的。

技术实现要素:

6.本发明的目的是提供一种对原料预处理,提高炭化速率的循环节能炭化活化一体机。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种循环节能炭化活化一体机,包括炭化炉、活化室以及冷却室,炭化炉包括炉体,炉体内设置有预热区、炭化区;预热区与炭化区之间设置有电加热装置,炭化区底部设置有翻转炉栅。

9.本发明进一步设置为:预热区内设置有温度传感器一,炭化区于电加热装置下方设置有温度传感器二,炉体于炭化区下方设置有出料区,出料区内设置有温度传感器三与温度传感器四;温度传感器一、温度传感器二、温度传感器三、温度传感器四均包括多根感应管,感应管圆周排布在炉体内。

10.本发明进一步设置为:炉体内于翻转炉栅的两侧设置有出烟管一、出烟管二,出烟管二下方设置有出烟管三;出烟管一、出烟管二以及出烟管三设置为中部镂空的十字形结构,且均包括四根烟管,烟管之间通过直角加强筋连接。

11.本发明进一步设置为:出料区内设置有拨料辊,拨料辊与翻转炉栅之间均通过石墨盘根与炉体密封连接。

12.本发明进一步设置为:活化室包括机架,机架内设置有螺旋输送机,机架于螺旋输送机一侧设置有电加热器,电加热器之间排布有活化气体喷管,喷管与机架连通,活化气体

喷管共同连接有进气管。

13.本发明进一步设置为:进气管一侧设置有氮气进气管,氮气进气管与机架一侧连接。

14.本发明进一步设置为:机架一侧设有多个出气管,且设置有多个温度传感器五。

15.本发明进一步设置为:冷却室包括冷却架,冷却架中部设置有螺旋输送装置,螺旋输送装置一侧设置有多个均匀排布的温度传感器六,冷却架外设置有冷却水夹套,冷却水夹套底部设置有进水管,顶部末端设置有出水管。

16.本发明进一步设置为:出水管连接有蒸汽发生器,出烟管一、出烟管二、出烟管三一侧连接有加热炉,加热炉一侧设置有活化气体输出管。

17.本发明进一步设置为:所述出烟管一、出烟管二、出烟管三连接有放置潮湿木质材料的干燥室。

18.综上所述,本发明具有以下有益效果:

19.1、炭化炉内的电加热装置的位置设计对原料预处理效果好,提高了木质材料的炭化效率;

20.2、木质材料经过炭化炉炭化后进入到活化室内活化,最终通过冷却室冷却,全程通过控制柜控制,减少人工成本;

21.3、通过对炭化炉中的废烟气进行燃烧释放热量,同时将冷却水通过蒸汽发生器成为饱和蒸汽后重新通过加热炉热交换成活化气体,循环利用废烟气与使用过的冷却水,提高了能量利用效率,达到节能效果。

附图说明

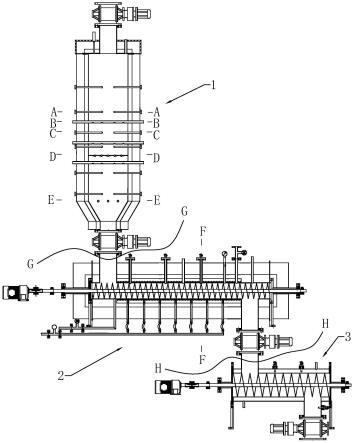

22.图1为实施例1的结构示意图;

23.图2为炭化炉的结构示意图;

24.图3为图2中的a-a剖视图;

25.图4为图2中的b-b剖视图;

26.图5为图2中的c-c剖视图;

27.图6为图2中的d-d剖视图;

28.图7为图2中的e-e剖视图;

29.图8为活化室的结构示意图;

30.图9为图8中的f-f剖视图;

31.图10为冷却室的结构示意图;

32.图11为实施例2的结构示意图;

33.图12为实施例3的结构示意图。

34.附图标记:1、炭化炉;2、活化室;3、冷却室;4、炉体;5、进料器;6、测高仪;7、保温层一;8、保温层二;9、预热区;10、炭化区;11、出料区;12、温度传感器一;13、电加热装置;14、电加热管;15、出烟管一;16、直角加强筋;17、温度传感器二;18、出烟管二;19、翻转炉栅;20、出烟管三;21、翻转杆;22、石墨盘根;23、温度传感器三;24、温度传感器四;25、拨料辊;26、转料器;27、安全出气管;28、感应管;29、机架;30、螺旋输送机;31、电机;32、电加热器;33、活化气体喷管;34、进气管;35、氮气进气管;36、出气管;37、温度传感器五;38、压力传感

器;39、流量计;40、冷却架;41、螺旋输送装置;42、温度传感器六;43、冷却水夹套;44、进水管;45、出水管;46、出料器;47、蒸汽发生器;48、加热炉;49、活化气体输出管;50、干燥室。

具体实施方式

35.以下结合附图对本发明作进一步详细说明。

36.实施例1:

37.如图1所示,一种循环节能炭化活化一体机,包括对木质原料进行炭化的炭化炉1、用于对木炭进行活化的活化室2以及用于对活性炭进行冷却的冷却室3。

38.1、炭化炉1

39.如图2所示,炭化炉1包括炉体4,炉体4顶部设置有进料器5,进料器5用于均匀添加木质原料,使得木质原料均匀进入到炉体4中。炉体4一侧设置有测高仪6,用于实时监测炉体4内的木质原料高度,超过测高仪6的上限位时停止输送,低于炉体4的下限位时持续进料。从而使得炉体4内部空间足以满足木质原料预处理以及炭化处理所需的空间。炉体4内两侧分别设置有保温层一7与保温层二8,通过双重保温防止热量逸散。另外,炉体4内依次设置有预热区9、炭化区10以及出料区11。

40.预热区9内设置有温度传感器一12,温度传感器一12用于测量预热区9的温度指数。预热区9底部设置有电加热装置13对木质原料进行持续加热升温直至木质原料自燃后停止加热。(电加热装置13为现有技术中的电加热管14及其连接配件)

41.其中,电加热装置13的排布如图3所示,电加热装置13的电加热管14穿入到炉体4中,并设置三个电加热管14进行圆周排布,每个电加热管14之间的角度为120度,持续均匀的对进入到炉体4中的木质原料进行加热处理。

42.另外,炭化区10顶部与预热区9连通并使得电加热装置13处于炭化区10与预热区9之间。

43.炭化区10内设置有用于炭化时所产生的废烟气排出的出烟管一15,出烟管一15紧邻电加热装置13下方设置。出烟管一15的结构如图4所示,十字形的出烟管一15之间通过直角加强筋16固定,同时,出烟管一15中部镂空,废烟气从出烟管一15的各个部分中部同时进入到四根烟管中排出,提高排气效率。

44.出烟管一15下方设置有温度传感器二17,温度传感器二17用于测量炭化区10的温度指数。温度传感器二17下方设置有与上述出烟管一15相同的出烟管二18。出烟管二18下方设置有翻转炉栅19。翻转炉栅19下方设置有与出烟管一15、出烟管二18结构相同的出烟管三20。排烟管一15、排烟管二18、排烟管三20均连接风机将炉体4内的多余热量抽出。

45.其中,翻转炉栅19的结构如图6所示,翻转炉栅19包括多根翻转杆21,翻转杆21与炉体4之间通过石墨盘根22实现密封连接。当木质原料置于翻转炉栅19上时静止,并通过电加热装置13将木质原料炭化成木炭。

46.出料区11内设置有温度传感器三23,温度传感器三23下方设有温度传感器四24,温度传感器四24下方设置有拨料辊25,用于防止出料区11内的木炭之间相互缠连。炉体4底部设置有转料器26,方便均匀出料。

47.其中,拨料辊25的结构如图7所示,拨料辊25设置有多根,图示为3根。拨料辊25与炉体4之间同样通过石墨盘根22与炉体4之间实现密封连接。

48.优化的,炉体4顶部一侧设置有安全出气管3627,用于保持内外压强一致,防止内部压强过高损坏炉体4。

49.上述设置中,将木质原料先通过进料器5均匀进入到炉体4中。在经过预热区9时对木质原料进行预热,使得木质原料的总体温度升高,使得木质原料具有一定的反应适应性。之后,预热后的木质原料落到翻转炉栅19上进行充分加热,此时,温度传感器一12与温度传感器二17上的温度指数显示出预热温度与炭化温度。木质原料在翻转炉栅19上充分炭化后,翻转杆21转动,使得木炭从翻转炉栅19上落下进入到出料区11。

50.上述设置中,对应的将电加热装置13设置于预热区9与炭化区10之间,相比较于现有技术中将电加热装置13置于炉体4底部,这种设置能够使得预热区9具有较高的温度,提高预热效果,同时,电加热装置13与翻转炉栅19之间的距离较小,也不会影响到炭化效果。上述出烟管一15、出烟管二18、出烟管三20的设计,相比较于现有技术中将出烟位置置于炉体4顶部来说,这种设计方式能够及时将废烟气排出,保证木质原料炭化后的结构内杂质较少。需要注意的是,本技术将出烟管一15、出烟管二18分别设置于翻转炉栅19的上下两侧,对于上升或沉降的废烟气均能够较好的达到排除效果。

51.当木炭进入出料区11的拨料辊25上时,通过拨料辊25持续工作,减少高温木炭之间相互黏连。

52.另外,上述的温度传感器一12、温度传感器二17、温度传感器三23、温度传感器四24的结构如图5所示,以温度传感器一12为例,温度传感器一12包括三根感应管28,感应管28的设置在纵向上与电加热装置13重合,即每两根感应管28之间的夹角为120

°

,同时,电加热装置13所散发的热量能够最先被感应管28所感应,反应迅速,精度较高。

53.2、活化室2

54.如图8、图9所示,活化室2包括机架29。机架29通过转料器26与炭化炉1连通。机架29中部设有螺旋输送机30。螺旋输送机30一侧设置有电机31。电机31处于持续工作中,使得螺旋输送机30螺旋给料。螺旋输送机30与机架29之间通过轴承连接,同时,通过密封材料层密封,防止木炭泄露。

55.机架29两侧设置有保温材料层。机架29于螺旋输送机30一侧设置有电加热器32,电加热器32之间均匀排布有活化气体喷管33。喷管与机架29连通。活化气体喷管33共同连接有进气管34。进气管34用于输入活化气体,通常为过热蒸汽,温度为800-1000℃。同时,进气管34附近设置有氮气进气管35,氮气进气管35与机架29一侧连接,用于输送氮气保护气体,减少外界气体对活化过程的影响。

56.对应的,机架29一侧中部与末端设置有出气管36,出气管36用于活化气体输出机架29。

57.机架29一侧设置有多个温度传感器五37,多个温度传感器五37同时机架29内不同位置测温,提高测量精度。

58.另外,机架29末端设置有压力传感器38与流量计39。

59.上述活化过程中,当炭化炉1中的木炭通过转料器26均匀进入到机架29中时,同时输入氮气与过热蒸汽,并使得螺旋输送机30持续开机,活化气体进入到螺旋输送管中与木炭一起螺旋输送,并且,在各个位置处均有活化气体输入,提高活化效果。螺旋输送机30能够延长木炭的活化路径,保证木炭充分活化,同时,还能够使得木炭均匀输送,防止一次输

送过多木炭导致木炭的贴合处活化不均匀。

60.另外,机架29末端设置有与上述相同的转料器26,方便均匀给料。

61.3、冷却室3

62.如图10所示,冷却室3包括冷却架40。冷却架40通过转料器26与活化室2连通。冷却架40中部设置有与上述螺旋输送机30结构相同的螺旋输送装置41。螺旋输送装置41一侧设置有多个均匀排布的温度传感器六42。

63.冷却架40于螺旋输送装置41的外侧设置有冷却水夹套43。冷却水夹套43底部设置有用于输入冷却水的进水管44。冷却水夹套43于冷却架40末端设置有输出冷却水的出水管45。冷却架40末端设置有出料器46用于均匀输送冷却后的活性炭。

64.综上,木质材料经过炭化炉1、活化室2与冷却室3后获得优质的活性炭,同时,上述过程均通过控制柜电联控制。

65.实施例2:

66.如图11所示,与实施例1的不同之处在于,提供一种循环节能的炭化活化一体机,其炭化炉1、活化室2与冷却室3与实施例1相同,冷却室3的出水管45连接有蒸汽发生器47,使得出水管45中的冷却水成为饱和蒸汽,原因在于,冷却水经过冷却室3后吸收活性炭冷却时的热量,使得冷却水升温。炭化炉1的出烟管一15、出烟管二18、出烟管三20一侧设置有加热炉48,加热炉48可用于对金属材料进行高温熔化的处理。将出烟管一15、出烟管二18、出烟管三20中的废烟气作为加热炉48的燃烧原料之一,有效利用废烟气中的可燃部分。蒸汽发生器47一端与加热炉48外连通并进行热交换,使得饱和蒸汽经过热交换后成为过热蒸汽,温度控制在800-1000℃。

67.加热炉48一侧设置有活化气体输出管49。活化气体输出管49输送过热蒸汽进入到活化气体进气管34中,重新对活化室2内的木炭进行活化。

68.上述过程中,通过循环体系减少材料能源的消耗,达到了能量利用最大化。将冷却后升温的水通过蒸汽发生器47转变为饱和蒸汽,将炭化炉1中排出的废烟气可燃部分燃烧提供热量,之后,通过加热炉48燃烧将饱和蒸汽升温成达到活化气体标准的过热蒸汽,重新输入到活化室2中对木炭进行活化,循环往复,提高能量利用率。

69.实施例3:

70.如图12所示,与实施例1的不同之处在于,炭化炉1内的出烟管一15、出烟管二18、出烟管三20连通有干燥室50,干燥室50内放置潮湿的木质材料,通过高温废烟气对干燥室50内的木质材料进行烘干,之后可将干燥的木质材料用于投入到炭化炉1内进行炭化处理,该过程实现了废烟气的重复利用,提高废烟气的利用率。

71.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1