一种用于碳化硅纤维增强的碳化硅复合材料表面的陶瓷基封严涂层及其制备方法和应用与流程

1.本发明涉及高温涂层材料制备技术领域,具体涉及一种用于碳化硅纤维增强的碳化硅复合材料表面的陶瓷基封严涂层及其制备方法和应用。

技术背景

2.燃气轮机的涡轮外环与动叶片之间的缝隙必须尽量小,才能降低燃气的泄露。但是,减少缝隙会增加叶片和涡轮外环之间的碰撞和摩擦风险,导致叶片损伤。因此,涡轮外环的表面需要有封严涂层。另外,为了防止叶片损伤、抵抗外部颗粒和气流的侵蚀,不但要求封严涂层与涡轮外环之间的结合强度大,而且要求其硬度低。理想的封严涂层要求热稳定性高、摩擦系数小、抗氧化性强,用于动叶片尖部与涡轮外环之间封严时,才能在保持最小间隙的同时有效阻止刮擦损伤,达到良好的封严效果。目前广泛采用的封严涂层都是金属基封严涂层,即镍基、钴基、铜基、铝基金属粉末与固体润滑剂如六方氮化硼、石墨、石墨烯、二硅化钼、硅藻土、膨润土、聚苯酯等的混合物,长期使用温度最高不超过1000℃。

3.随着燃气轮机技术的发展,燃气温度越来越高。现代燃气轮机的燃气温度已达到1700℃以上,燃气轮机常用的镍基高温合金已无法满足要求。碳化硅纤维增强的碳化硅复合材料(sic/sic)具有密度低(只有镍基高温合金的1/3)、强度高、耐高温的特点,有望取代镍基高温合金应用于燃气轮机的热端部件。燃气轮机的热端部件之一即涡轮外环将采用sic/sic。然而,燃气轮机的火焰含有体积百分含量5~8%的水蒸气。在有水蒸气的高温环境中,sic/sic容易发生水氧腐蚀,导致其强度急剧下降。因此,sic/sic涡轮外环表面需要制备一层耐高温、抗水氧腐蚀、结合强度大而且硬度低的封严涂层,封严涂层的长期使用温度达到1200℃。这对燃气轮机封严涂层的高温防护、封严、耐磨损等性能提出了新的要求。

4.目前广泛使用的金属基封严涂层无法应用于sic/sic涡轮外环表面,原因是:(1)金属基封严涂层的热膨胀系数很大(14

×

10-6

/k以上)而sic/sic的热膨胀系数小(5

×

10-6

/k以下),在sic/sic表面制备的金属基封严涂层很容易脱落;(2)金属基封严涂层最高耐温1000℃,远远达不到现代燃气轮机的需求;(3)sic/sic涡轮外环的表面比较光滑,粗糙度ra一般在3μm以下,涂层的结合强度低、容易脱落。

5.因此,一种用于sic/sic表面的陶瓷基封严涂层及其制备技术,对未来燃气轮机的发展有重要意义。

技术实现要素:

6.本发明针对现有金属基封严涂层的不足,提出一种应用于燃气轮机sic/sic涡轮外环表面的陶瓷基封严涂层及其制备方法,长期使用温度达到1200℃。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种用于碳化硅纤维增强的碳化硅复合材料(sic/sic)表面的陶瓷基封严涂层,依次包括si层、yb2si2o7层、yb2sio5层、lamgal

11o19

层和y2o3·

zro2层共五层;其中si层与碳

化硅纤维增强的碳化硅复合材料表面相连。

9.按上述方案,si层的厚度为0.1mm

±

0.05mm,yb2si2o7层的厚度为0.1mm

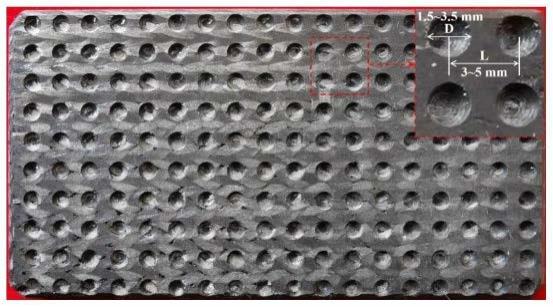

±

0.05mm,yb2sio5层的厚度为0.1mm

±

0.05mm,lamgal

11o19

层的厚度为0.1mm

±

0.05mm,y2o3·

zro2层的厚度为0.6mm

±

0.4mm。

10.按上述方案,所述的y2o3·

zro2是y2o3和zro2的混合物或者y2o3稳定的zro2,其中y2o3的质量百分含量为6~9%;所述的y2o3·

zro2层的体积孔隙率15%~35%,标尺hr15y的洛氏硬度为50~90,结合强度为5mpa~11mpa。

11.本发明所述陶瓷基封严涂层的制备方法,包括如下步骤:

12.(1)用金刚石磨头在sic/sic的表面磨出深度0.6mm

±

0.4mm、直径2.5mm

±

1.0mm的半球孔,半球孔中心之间的距离为4.0mm

±

1.0mm;

13.(2)用粒度0.1mm

±

0.05mm的刚玉砂对步骤(1)所得磨出半球孔的sic/sic整个表面进行喷砂,非半球孔的部位其表面粗糙度(ra)达到7μm

±

4μm,然后用超声波清洗的方法清除sic/sic的碎屑,然后用酒精浸泡除去油污、烘干;

14.(3)用大气等离子喷涂工艺在步骤(2)所得喷砂后的sic/sic表面依次喷涂si层、yb2si2o7层、yb2sio5层、lamgal

11o19

层和y2o3·

zro2层,得到用于碳化硅纤维增强的碳化硅复合材料表面的陶瓷基封严涂层。

15.按上述方案,步骤(1)中,金刚石磨头直径为3.0mm

±

1mm,磨头转速400~1000转/分钟。

16.按上述方案,步骤(2)中,刚玉砂的喷砂压缩空气压强为0.4mpa

±

0.2mpa;超声波清洗时间为5min~10min,烘干温度为80℃~100℃。

17.按上述方案,步骤(3)中,si层采用粒度为0.2mm~0.4mm的si粉,yb2si2o7层、yb2sio5层和lamgal

11o19

层都采用粒度为0.04mm~0.1mm的相应原料粉(即分别采用yb2si2o7粉,yb2sio5粉、lamgal

11o19

粉),大气等离子喷涂的喷枪功率为30kw~40kw;y2o3·

zro2层采用粒度0.04mm~0.1mm的相应原料粉(如y2o3·

zro2粉,或者y2o3和zro2的混合粉体)大气等离子喷涂的喷枪功率为20kw~30kw。

18.与现有技术相比,本发明的优点在于:

19.(1)本发明的陶瓷基封严涂层采用的全部是陶瓷材料,使用温度达到1200℃,远高于目前使用的金属基封严涂层。

20.(2)本发明的陶瓷基封严涂层,5个陶瓷层的热膨胀系数梯度变化(sic/sic为4

×

10-6

/k-5

×

10-6

/k,si层为4

×

10-6

/k-5

×

10-6

/k,yb2si2o7层为5

×

10-6

/k-6

×

10-6

/k,yb2sio5层为6

×

10-6

/k-7

×

10-6

/k,lamgal

11o19

层为8.6

×

10-6

/k-9.2

×

10-6

/k,y2o3·

zro2层为10.5

×

10-6

/k-11.5

×

10-6

/k),内部热应力小,具有优良的抗热冲击性能。

21.(3)本发明的陶瓷基封严涂层,sic/sic涡轮外环表面采用磨孔的方法加工出半球孔,在大气等离子喷涂过程中,封严涂层能够填满半球孔,显著提高了封严涂层与sic/sic涡轮外环之间的接触面,因此封严涂层与基体之间的结合强度显著提高。而现有的激光打孔技术,只能加工出直孔,直孔的侧壁光滑、与封严涂层之间结合酥松而且封严涂层无法填满直孔,导致封严涂层与基体之间的结合强度很低。

22.(4)本发明制备的y2o3·

zro2层,体积孔隙率达到15%-35%,标尺hr15y的洛氏硬度为50-90,在1200℃长时间煅烧还能保持较高的孔隙率和较低的硬度,不仅能提高封严涂

层的密封性又能降低对叶片的磨损。

23.(5)本发明的陶瓷基封严涂层,在燃气轮机的燃气环境下,不仅具有优良的抗水氧腐蚀能力而且有优良的封严性,解决了sic/sic涡轮外环的封严难题。

附图说明

24.图1是sic/sic涡轮外环表面加工出半球孔后的外观、半球孔的尺寸和分布。

25.图2是sic/sic涡轮外环陶瓷基封严涂层的外观照片。

26.图3是sic/sic涡轮外环陶瓷基封严涂层截面的电镜照片。

27.图4是sic/sic涡轮外环陶瓷基封严涂层经过刮磨试验后的外观照片。

28.图5是sic/sic涡轮外环表面没有加工半球孔的情况下,陶瓷基封严涂层经过刮磨试验后脱落的外观照片。

具体实施方式

29.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。

30.下述实施例中,采用的碳化硅纤维增强的碳化硅复合材料(sic/sic)为sic/sic涡轮外环。

31.实施例1

32.一种用于sic/sic的陶瓷基封严涂层的制备方法,包括以下步骤:

33.(1)对sic/sic涡轮外环表面进行打磨和磨孔处理:

34.打磨工艺条件为:600目金刚石砂轮,砂轮转速150转/分钟,打磨后的sic/sic表面无明显凸起和凹陷;

35.磨孔工艺条件为:直径为3mm金刚石球形磨头,转速800转/分钟,孔深为1.0mm,孔径d为3.5mm,孔中心之间的间隔l为5.0mm,孔为半球孔;本实施例中,表面磨孔后的涡轮外环的外观见图1。

36.(2)将步骤(1)经过打磨和磨孔处理后的sic/sic整个表面进行喷砂处理,喷砂工艺条件为:150目的刚玉砂、压缩空气压强为0.6mpa,表面粗糙度(ra)达到9μm。

37.(3)将步骤(2)经过喷砂处理后的sic/sic置于去离子水中进行超声波清洗,清洗时间为10min,酒精浸泡1h后80℃烘干;

38.(4)将步骤(3)经过超声波清洗、酒精浸泡和烘干后的sic/sic表面,采用大气等离子喷涂工艺在其表面依次制备各涂层:si层厚度0.15mm,yb2si2o7层和yb2sio5层厚度各0.075mm,lamgal

11o19

层厚度0.15mm,y2o3·

zro2层厚度1.0mm(y2o3的质量百分含量为8%),得到用于sic/sic涡轮外环表面的陶瓷基封严涂层。

39.步骤(4)中,si层采用粒度为0.2mm~0.4mm的si粉,yb2si2o7层、yb2sio5层和lamgal

11o19

层都采用粒度为0.04mm~0.1mm的自身化学组成相同的相应原料粉体,大气等离子喷涂的喷枪功率为30kw~40kw;y2o3·

zro2层采用粒度0.04mm~0.1mm的自身化学组成相同的相应原料粉体,大气等离子喷涂的喷枪功率为20kw~30kw。

40.本实施例所得陶瓷基封严涂层的外观照片见图2,截面形貌见图3,最外层是y2o3·

zro2层。通过压汞法测量该y2o3·

zro2层的体积孔隙率为35%;标尺hr15y的洛氏硬度50;按

gb 5210-85标准测试结合强度为11mpa;按照q/bk 908-2012标准测试刮磨性能,测试条件为温度1200℃、叶片尖部切线速度300m/s、进给速度0.5mm/s时,刮磨试验后的外观见图4,除了叶片刮磨部位以外其他部位的涂层完好无损,叶片高度磨损比(idr值)仅为2.92%,表现出非常优异的刮磨性能;在1200℃、水蒸汽/氧气体积比=90/10的条件下腐蚀40小时,表面制备了封严涂层的sic/sic基体的强度保持率91.3%,具有优良的抗水氧能力。

41.按照相同的标准测试裸sic/sic基体(即sic/sic涡轮外环)的抗水氧腐蚀能力,基体的强度保持率仅22.5%,可以计算得到实施例1所得封严涂层使sic/sic基体在水氧腐蚀条件下的强度提高了306%,表现出优良的抗水氧腐蚀能力。

42.对比例1

43.对比例1与实施例1的不同之处在于:省略了步骤(1),其他步骤均相同。

44.对比例1所得封严涂层按gb 5210-85标准测试这种情况下所制备的封严涂层的结合强度为5.9mpa。与对比例1相比,实施例1所得封严涂层的结合强度提高了86%。

45.对比例1所得封严涂层按照q/bk 908-2012测试标准测试封严涂层的刮磨性能,封严涂层脱落面积达到30%以上,见图5。

46.实施例2

47.一种用于sic/sic的陶瓷基封严涂层及其制备方法,包括以下步骤:

48.(1)对sic/sic表面进行打磨和磨孔处理。

49.打磨工艺条件为:600目金刚石砂轮,砂轮转速为150转/分钟,打磨后的sic/sic表面光滑,无凸起和凹陷。

50.磨孔工艺条件为:直径2.0mm金刚石球形磨头,转速800转/分钟,孔深为0.2mm,孔径为1.5mm,孔中心之间的间隔3mm。

51.(2)将步骤(1)经过打磨和磨孔处理后的sic/sic表面进行喷砂处理,喷砂工艺条件为:150目的刚玉砂、压缩空气压力为0.2mpa。

52.(3)将步骤(2)经过喷砂处理后的碳化硅复合材料置于去离子水中进行超声波清洗,清洗时间为15min,酒精浸泡1h后80℃烘干;

53.(4)将步骤(3)经过超声波清洗、酒精浸泡和烘干后的sic/sic表面,采用大气等离子喷涂工艺在其表面依次制备各涂层:si层厚度0.05mm,yb2si2o7层厚度0.05mm,yb2sio5层厚度0.05mm,lamgal

11o19

层厚度0.05mm,y2o3·

zro2层(y2o3的质量百分含量6%)厚度0.2mm;其中,y2o3·

zro2层的体积孔隙率15%,洛氏硬度(hr15y)90,结合强度5mpa。

54.实施例3

55.一种用于sic/sic的陶瓷基封严涂层及其制备方法,包括以下步骤:

56.(1)对sic/sic表面进行打磨和磨孔处理。

57.打磨工艺条件为:600目金刚石砂轮,砂轮转速为150转/分钟,打磨处理后的sic/sic表面光滑,无凸起和凹陷。

58.磨孔工艺条件为:直径2.5mm金刚石球形磨头,转速800转/分钟,孔深0.6mm,孔径2.5mm,孔中心之间的间隔4mm。

59.(2)将步骤(1)经过打磨和磨孔处理后的sic/sic表面进行喷砂处理,喷砂工艺条件为:150目的刚玉砂、压缩空气压强0.4mpa。

60.(3)将步骤(2)经过喷砂处理后的sic/sic置于去离子水中进行超声波清洗,清洗

时间15min,酒精浸泡1h后80℃烘干。

61.(4)将步骤(3)经过超声波清洗、酒精浸泡和烘干后的sic/sic表面,采用大气等离子喷涂工艺在其表面依次制备各涂层:si层厚度0.1mm,yb2si2o7层厚度0.1mm,yb2sio5层厚度0.1mm,lamgal

11o19

层厚度0.1mm,y2o3·

zro2层(y2o3的质量百分含量9%)厚度0.6mm;其中,y2o3·

zro2层的体积孔隙率22%,洛氏硬度(hr15y)70,结合强度6.5mpa。

62.以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1