一种氧化锆纤维棉的制备方法

1.本发明涉及新材料技术领域,具体涉及一种氧化锆陶瓷纤维的制备方法。

背景技术:

2.新能源汽车动力电池低温性能貌似已经决定了电动汽车的销售区域的局限性,但是在国家政策的扶持和工程人员的共同努力下,解决动力电池低温性能的方法之一:保温设计应运而生,常见的保温功能有被动保温、主动保温和充电保温。无论何种保温方案,电池组通常需要隔热缓冲介质,一般使用发泡硅胶、云母、气凝胶复合材料等材料。但是由于云母密度较大,发泡硅胶热导率难以满足越来越严苛的要求,气凝胶材料脆弱的特性,使其应用受到限制。

3.综上可知,现有材料较难提供完善的电池热防护,一旦电池热失控等问题发生,容易引起燃烧甚至爆炸等事故,所以急需新的满足要求的材料用于电池防护。

技术实现要素:

4.本发明一种氧化锆纤维棉的制备方法的目的在于提供一种新的方法制备具有低导热率的氧化锆陶瓷纤维棉材料,用以解决现有动力电池对于绝热阻燃材料日益严苛的使用要求的问题。

5.为实现上述目的,本发明一种氧化锆纤维棉的制备方法通过两步技术方案实现,首先第一步是配置纺丝前驱体溶液,然后使用这个纺丝前驱体溶液进行静电纺丝工艺得到原纤维,原纤维热处理得到氧化锆陶瓷纤维。

6.首先步骤1制备纺丝前驱体溶液,按如下步骤制得:

7.本发明中使用如下原料:碱式碳酸锆、冰醋酸(乙酸)、硝酸钇、氯化钇、硝酸钆、硝酸铈、氯化铈、氯化铝、硝酸铝、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、蒸馏水等。

8.其中碱式碳酸锆作为锆源;硝酸钇、氯化钇、硝酸钆、硝酸铈、氯化铈、氯化铝、硝酸铝作为氧化锆纤维的稳定剂;n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、蒸馏水作为溶剂。

9.首先按碱式碳酸锆:冰乙酸:蒸馏水:稳定剂=100:(30~120):(100~200):(0~20)的质量比,分别称取碱式碳酸锆、冰乙酸、稳定剂和蒸馏水,在30~80℃条件下充分搅拌至溶液无色、均一;然后在50~80℃将溶液直接搅拌蒸发或者减压浓缩至具有一定黏度的溶液a,再向其中添溶剂混合均匀配置成用于静电纺丝的的前驱体溶液b,用于静电纺丝制备纤维。其中稳定剂可以是硝酸钇、氯化钇、硝酸钆、硝酸铈、氯化铈、氯化铝、硝酸铝。溶剂可添加n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、蒸馏水,其添加比例占比为前驱体溶液b总质量比的0%-50%。

10.然后是步骤2,以步骤1中制得的纺丝前驱体溶液b作为原料,通过使用静电纺丝方法制备纤维,然后对制得的原纤维进行热处理,最终得到氧化锆陶瓷纤维,其工艺过程如

下:

11.将制得的纺丝前驱体溶液b加入到带点胶针针头的注射器中,采用高压静电纺丝法进行高压静电纺丝,工艺条件为:单针供液流量范围0.01-20ml/h,电压范围5-100kv,收集距离5-50cm之间。

12.制备得到的纤维为原纤维,经过热处理后得到氧化锆陶瓷纤维,热处理工艺为,以1-5℃/min升温速度,到600-1200℃,保温3h,随后降温,得到氧化锆陶瓷纤维。制备得到的氧化锆陶瓷纤维的径范围10-2000nm,纤维棉的体积密度在1mg/cm

3-300mg/cm3范围。

13.本发明一种氧化锆纤维棉的制备方法具有如下优点:

14.本发明利用静电纺丝技术结合热处理制备的氧化锆纤维棉材料具有低热导率,利用纤维堆积形成棉结构达到绝热效果。

15.本发明制成的纤维直径范围可控,纤维棉密度可调。

16.本发明制备方法简单易行,具有优异的稳定性,且成本低。

附图说明

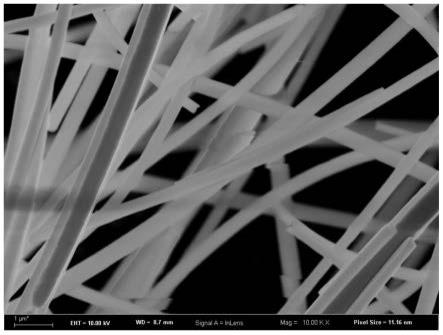

17.图1为氧化锆陶瓷纤维sem图,由图可以看出纤维连续均匀,直径约为500nm。

18.图2氧化锆陶瓷纤维棉数码照片,结合图1可以看出氧化锆陶瓷纤维相互交织堆积形成氧化锆陶瓷纤维棉。

具体实施方式

19.以下实施例用于说明本发明,但不用来限制本发明的范围。

20.实施例1

21.(1)锆酸钇前驱体溶胶纺丝液的制备:

22.原料:碱式碳酸锆、冰醋酸(乙酸)、硝酸钇、蒸馏水

23.称取100g碱式碳酸锆、100g冰乙酸、8g硝酸钇、150g蒸馏水,在60℃的条件下进行搅拌;待固体完全溶解,反应液转变为透明溶液,在60℃下减压浓缩,直至获得无色透明的锆酸钇溶胶纺丝液;并未添加静电纺丝常规所需的纺丝助剂。

24.(2)静电纺丝

25.将锆酸钇溶胶纺丝液加入到带23g点胶针头的注射器中,以3ml/h的速率推动推进泵挤压出注射器中溶液,在接收装置上覆盖铝箔收集纤维;在温度25℃,湿度为50%,电压为15kv,接受距离为10cm,将纺丝液从点胶针头中喷出,得到锆酸钇前驱体纤维。

26.(3)高温热处理

27.将静电纺丝制得原纤维置于程控烧结炉内进行中高温热处理,以3℃/min升温速率至120℃,并保温1h、以1℃/min升温速率至200℃,并保温1h、以1℃/min升温速率至350℃,并保温2h、以2℃/min升温速率至600℃,并保温2h、以5℃/min升温速率至800℃,保温3h。便制得氧化锆纤维棉。制备得到的氧化锆陶瓷纤维的直径范围100-1500nm,纤维棉的体积密度在10mg/cm

3-100mg/cm3范围。

28.实施例2

29.(1)锆酸钇前驱体溶胶纺丝液的制备:

30.原料:碱式碳酸锆、冰醋酸(乙酸)、硝酸钇、蒸馏水、二甲基亚砜(dmso)

31.称取100g碱式碳酸锆、75g冰乙酸、8g硝酸钇、1700g蒸馏水,在60℃的条件下进行搅拌;待固体完全溶解,反应液转变为透明溶液,在70℃下减压浓缩,直至获得无色透明溶液a,然后添加10wt%dmso,搅拌均匀得到静电纺丝前驱体溶液b。

32.(2)静电纺丝

33.将锆纺丝液b加入到带23g点胶针头的注射器中,以5ml/h的速率推动推进泵挤压出注射器中溶液,在接收装置上覆盖铝箔收集纤维;电压为30kv,接受距离为10cm,将纺丝液从点胶针头中喷出,得到前驱体纤维棉。

34.(3)高温热处理

35.将电纺丝制备得到的原纤维放入100℃干燥箱干燥24h,然后使用马弗炉800℃热处理4小时,生温速度控制在2℃/min。热处理后则得到氧化锆纤维棉。制备得到的氧化锆陶瓷纤维的直径范围20-1000nm,纤维棉的体积密度在10mg/cm

3-100mg/cm3范围。

36.实施例3

37.(1)锆酸钇前驱体溶胶纺丝液的制备:

38.原料:碱式碳酸锆、冰醋酸(乙酸)、硝酸钆、蒸馏水、n,n-二甲基乙酰胺(dmac)

39.取100g碱式碳酸锆、75g冰乙酸、6g硝酸钆、1700g蒸馏水,在60℃的条件下进行搅拌;待固体完全溶解,反应液转变为透明溶液,在70℃下减压浓缩,直至获得无色透明溶液a,然后添加5wt%dmac,搅拌均匀得到静电纺丝前驱体溶液b。

40.(2)静电纺丝

41.将锆纺丝液b加入到带25g点胶针头的注射器中,以5ml/h的速率推动推进泵挤压出注射器中溶液,在接收装置上覆盖铝箔收集纤维;电压为25kv,接受距离为8cm,将纺丝液从点胶针头中喷出,得到前驱体纤维棉。

42.(3)高温热处理

43.将静电纺丝制得原纤维置于程控烧结炉内进行中高温热处理,以3℃/min升温速率至120℃,并保温1h,以1℃/min升温速率至200℃,并保温1h,以1℃/min升温速率至350℃,并保温2h,以2℃/min升温速率至600℃,并保温2h,以5℃/min升温速率至800℃,保温3h。便制得氧化锆纤维棉。制备得到的氧化锆陶瓷纤维的直径范围40-1200nm,纤维棉的体积密度在1mg/cm

3-100mg/cm344.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1