石墨烯产品、制备方法、涂布模具和压制模具与流程

1.本发明涉及石墨烯导热界面材料技术领域,具体涉及石墨烯产品、制备方法、涂布模具和压制模具,所述石墨烯产品涉及石墨烯导热片和复合导热垫片,所述制备方法涉及石墨烯导热片的制备方法和复合导热垫片的制备方法。

背景技术:

2.石墨烯具有良好的导热性能,基于石墨烯的产品,如石墨烯导热膜和石墨烯导热垫片,在电子产品热管理中具有广阔的应用前景。为了获得高导热性能,石墨烯膜内部石墨烯的排列需要满足高定向要求。但是,石墨烯容易在横向上进行定向(对于常规石墨烯导热膜产品,通常采用氧化石墨烯制成涂层,在涂层干燥时,内部氧化石墨烯会沿着横向,即涂层的平面方向进行定向自组装),所得石墨烯膜在横向上获得高导热性能,而纵向上导热性能较差。这一特点给纵向高导热石墨烯及其复合材料制备上带来了诸多难点。如采用石墨烯制备纵向高导热垫片时(专利文献cn113183544a、cn113290958a、cn113556925a),首要条件是将石墨烯的排列方式由横向转变为纵向,不仅增加了技术难点,而且大幅提升了制备工艺的复杂程度,同时得到的产品可能会产生力学性能不稳定等缺陷。

技术实现要素:

3.针对现有技术存在问题中的一个或多个,本发明提供一种涂布模具,包括底板、正面板和背面板,所述正面板和背面板垂直于底板。

4.根据本发明的一个方面,所述底板、正面板和背面板一体成型。

5.根据本发明的一个方面,所述底板与正面板和背面板连接的边的长度为所述涂布模具的宽度,所述涂布模具的宽度为0.5-10mm,优选为1-5mm。

6.根据本发明的一个方面,还包括左侧板或/和右侧板,所述左侧板或/和右侧板可拆卸设置在正面板和背面板的侧面。

7.根据本发明的另一个方面,提供一种压制模具,所述压制模具呈一端敞口的正方体或长方体。

8.优选地,所述压制模具的宽度为0.5-10mm,优选为1-5mm。

9.根据本发明的第三方面,提供一种石墨烯导热片的制备方法,包括:

10.在涂布模型的底板涂布氧化石墨烯浆料,得到氧化石墨烯涂层;

11.对氧化石墨烯涂层进行干燥处理;

12.多次重复上述涂布和干燥处理的步骤,得到多层氧化石墨烯涂层组成的氧化石墨烯片;

13.氧化石墨烯片从所述涂布模具脱模;

14.对氧化石墨烯片进行热处理,得到石墨烯层纵向排列的石墨烯导热片。

15.根据本发明的第三方面,所述氧化石墨烯浆料的固含量为1wt.%-9wt.%,优选为2wt.%-6wt.%。

16.根据本发明的第三方面,所述对氧化石墨烯涂层进行干燥处理的步骤中,所述氧化石墨烯涂层的固含量为60wt.%-95wt.%,优选为70wt.%-80wt.%。

17.根据本发明的第三方面,单次涂布的所述氧化石墨烯涂层的厚度为0.2-5mm,优选为1-3mm。

18.根据本发明的第三方面,所述对氧化石墨烯片进行热处理的步骤中,热处理温度≥2400℃,优选≥2800℃;热处理时间≥2h,优选≥5h;

19.优选地,所述热处理采用常压热处理或加压热处理;进一步优选地,所述加压热处理的压力为0.5-10mpa,更进一步优选为2-8mpa。

20.根据本发明的第三方面,还包括对石墨烯导热片进行压制的步骤,增大石墨烯导热片的密度。

21.优选地,所述对石墨烯导热片进行压制的步骤包括:

22.通过具有左侧板和右侧板的涂布模具对石墨烯导热片进行压制;

23.优选地,所述对石墨烯导热片进行压制的步骤包括:

24.通过压制模具对石墨烯导热片进行压制。

25.根据本发明的第四方面,提供一种石墨烯导热片,通过上述石墨烯导热片的制备方法得到。

26.优选地,所述石墨烯导热片包括纵向排布的多个石墨烯片。

27.优选地,所述石墨烯导热片的密度为0.1-1.5g/cm3。

28.优选地,所述石墨烯导热片的密度为1.5-2.0g/cm3。

29.根据本发明的第五方面,提供一种复合导热垫片的制备方法,包括:

30.将石墨烯导热片浸入高分子聚合物,进行固化,得到复合导热垫片,优选地,所述进行固化步骤之前,去除表面残留的高分子聚合物。

31.根据本发明的第五方面,包括:

32.采用真空浸渍、常压浸渍和高压浸渍中的至少一种将石墨烯导热片浸入高分子聚合物;优选地,真空浸渍的真空度为0.095~0.099mpa;优选地,高压浸渍的压力为0.5~10mpa;优选地,所述固化的固化温度为60~150℃;

33.优选地,所述石墨烯导热片浸入高分子聚合物,进行固化后,所述高分子聚合物的含量为10wt.%-60wt.%,优选为20wt.%-50wt.%。

34.根据本发明的第六方面,提供一种复合导热垫片,包括石墨烯导热片及浸入所述石墨烯导热垫片的高分子聚合物;

35.优选地,所述高分子聚合物为环氧树脂、酚醛树脂、糠醛树脂、聚氨酯、丙烯酸树脂、聚丁烯和有机硅胶中的至少一种;

36.进一步优选地,所述高分子聚合物为有机硅胶;

37.进一步优选地,所述高分子聚合物为聚二甲基环硅氧烷、聚二甲基硅氧烷、α,ω-二羟基聚二甲基硅氧烷、聚二苯基硅氧烷、α,ω-二羟基聚甲基(3,3,3-三氟丙基)硅氧烷、氰基硅氧基硅烷和α,ω-二乙基聚二甲基硅氧烷中的至少一种。

38.本发明制备方法通过模具直接制备纵向排列的纵向高导热的石墨烯导热片,在石墨烯导热片内部浸渍高分子聚合物,制成高压缩回弹性能、纵向高导热的复合导热垫片。所述石墨烯导热片密度可控,并可以进一步得到致密化的石墨烯导热片。工艺简单,适用于规

模化生产。

39.本发明所述石墨烯导热片内部石墨烯沿着纵向排列,具有纵向高导热、高耐温性的特点。

40.本发明所述复合导热垫片所得导热垫片在纵向上具有高导热、低热阻、高力学性能的特性。

41.本发明采用结构简单的涂布模具实现石墨烯横向排转变为纵向排列,在涂布模具中重复涂布干燥的方式实现了纵向排列石墨烯导热片的制备;在简单的涂布模具或压制模具中压制,实现了石墨烯导热片的致密化;通过浸渍高分子聚合物,直接制备纵向排列的复合导热垫片。

附图说明

42.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

43.图1是本发明所述涂布模具的一个实施例的示意图;

44.图2是本发明所述压制模具的一个实施例的示意图;

45.图3是本发明所述石墨烯导热片的制备方法的一个实施例的示意图;

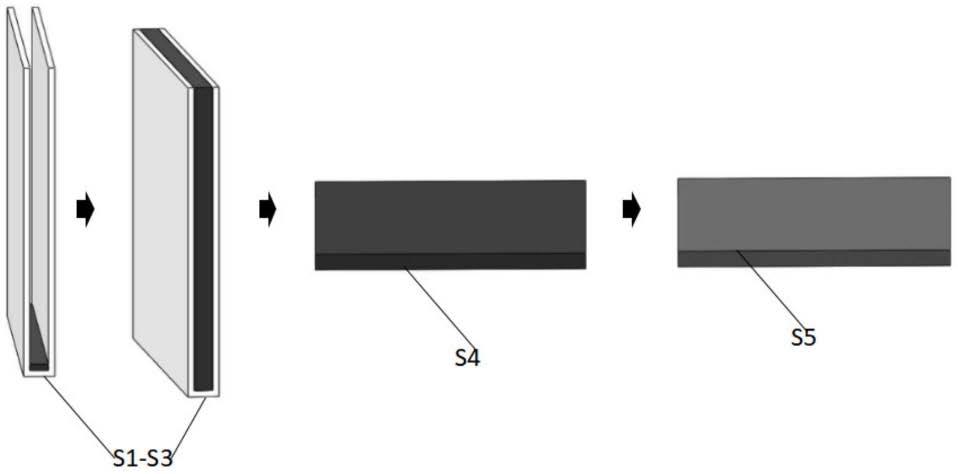

46.图4是本发明所述石墨烯导热片的制备方法的另一个实施例的示意图;

47.图5是本发明所述复合导热垫片的制备方法的一个实施例的示意图。

具体实施方式

48.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

49.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

50.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

51.图1是本发明所述涂布模具的一个实施例的示意图,如图1所示,所述涂布模具10包括底板1、正面板2和背面板3,所述正面板和背面板垂直于底板,所述底板用于涂布浆料,所述浆料包括氧化石墨烯浆料。

52.不采用上述涂布模具涂布,每次涂布后,不能保证涂层中间部分与边缘部分的厚度一致,特别是涂布氧化石墨烯浆料时,由于氧化石墨烯浆料的流延性,会导致中间厚度大于边缘厚度,随着涂布的次数增加,中间与边缘的厚度差距越来越大,中间会显著隆起,造成内部氧化石墨烯的排列方向逐渐发生改变,理论上最终方向与初始方向垂直了。

53.采用本发明所述涂布模具进行涂布,能够固定涂布成型,固定涂层厚度,尤其是在涂布氧化石墨烯浆料时,所述涂布模具对于石墨烯的定向和厚度稳定性至关重要。

54.所述底板与正面板和背面板连接的边的长度为所述涂布模具的宽度,在一个实施

例中,所述涂布模具的宽度为0.5-10mm,低于0.5mm,难以涂布成型;高于10mm,容易引起内部开裂或分层。

55.优选地,所述涂布模具的宽度为1-5mm。

56.在一个实施例中,所述底板1、正面板2和背面板3一体成型,呈类u型结构。

57.在一个实施例中,所述涂布模具还包括左侧板4或/和右侧板5,所述左侧板或/和右侧板可拆卸设置在正面板和背面板的侧面。

58.上述涂布模具包括左侧板或右侧板时,可以固定涂层相对于涂布模具侧面的成型。

59.上述涂布模具包括左侧板和右侧板时,可以对涂布的多层涂层进行压制,通过对顶部涂层施加压力进行压制。

60.图2是本发明所述压制模具的一个实施例的示意图,如图2所示,所述压制模具20呈一端敞口的正方体或长方体,将需要压制的块体从敞口放入压制模具,通过对块体施加压力对块体进行压制,增大块体的密度。

61.在一个实施例中,所述压制模具20包括底板1、正面板2、背面板3、左侧板4和右侧板5,上述各板可以一体成型,还可以一个板或多个板可拆卸设置,方便块体的拆装。

62.上述压制模型的宽度与上述涂布模型的宽度间隙配合,方便涂布模型形成的块体在压制模型进行压制。

63.在一个实施例中,所述压制模具的宽度为0.5-10mm,优选为1-5mm。

64.在一个实施例中,所述压制模具还包括推板(未示出)和推杆(未示出),通过推杆推动推板对敞口内的块体进行压制。

65.图3是本发明所述石墨烯导热片的制备方法的一个实施例的示意图,如图3所示,所述石墨烯导热片的制备方法包括:

66.步骤s1,在涂布模型的底板涂布氧化石墨烯浆料,得到氧化石墨烯涂层;

67.步骤s2,对氧化石墨烯涂层进行干燥处理;

68.步骤s3,多次重复上述涂布和干燥处理的步骤,得到多层氧化石墨烯涂层组成的氧化石墨烯片;

69.步骤s4,氧化石墨烯片从所述涂布模具脱模;

70.步骤s5,对氧化石墨烯片进行热处理,得到石墨烯层纵向排列的石墨烯导热片。

71.本发明是从涂布模具中脱模后才进行热处理,这是由于热处理的最终温度是≥2400℃,优选≥2800℃,模具在此温度下可能为变形或者直接损毁,影响样品;同时,即使在低温阶段,由于模具与样品之间的材质与性能不同,其受到热的影响表现出的热胀冷缩程度不同,也会对样品产生不良的影响;最后,本发明从涂布模具脱模出来的氧化石墨烯块,在热处理过程中,氧化石墨烯的含量官能团会发生脱除水、二氧化碳、一氧化碳等小分子的反应,会有一定的膨胀现象;同时在热处理完成后,降温过程中,样品会发生一定的收缩现象,如果此时样品在模具中,必然会受到不良影响,导致样品损坏。

72.在上述实施例中,所述热处理采用常压热处理或加压热处理。

73.优选地,所述加压热处理的压力为0.5-10mpa,进一步优选为2-8mpa。

74.常压热处理得到的石墨烯导热片的密度为0.10-0.50g/cm3,加压热处理得到的石墨烯导热片的密度为0.5-1.5g/cm3。1.5g/cm3以下低密度的石墨烯导热片可以进一步浸入

高分子聚合物,高于1.5g/cm3,则空隙过少,不利于高分子聚合物的浸入。

75.将图3实施例中的低密度的石墨烯导热片直接制成高密度的导热片,可以制成高密度纯碳石墨烯导热片,如图4所示,所述石墨烯导热片的制备方法相对于图3实施例中的制备方法还包括:

76.步骤s6,对石墨烯导热片进行压制,增大石墨烯导热片的密度。

77.在一个实施例中,采用具有左侧板和右侧板的涂布工具对石墨烯导热片进行压制。

78.在一个实施例中,采用压制模具对石墨烯导热片进行压制。

79.在一个实施例中,经过压制的石墨烯导热片的密度为1.5-2.0g/cm3。

80.通过涂布模具或压制模具在石墨烯导热片致密化过程中,始终保证了单向受压,不会破损,致密化得以顺利进行,同时内部石墨烯排列更为规整,因为石墨烯不会往其他方向“跑”。

81.在上述图3和4的两个实施例中,所述氧化石墨烯浆料的固含量为1wt.%-9wt.%,低于1wt.%,浆料过稀,不利于涂布;高于9wt.%,浆料过稠,也不利于涂布。

82.优选地,所述氧化石墨烯浆料的固含量为2wt.%-6wt.%。

83.在上述图3和4的两个实施例中,所述对氧化石墨烯涂层进行干燥处理的步骤中,所述氧化石墨烯涂层的固含量为60wt.%-95wt.%,低于60wt.%,涂层过软,不利于再次涂布;高于95wt.%,过于干燥。

84.优选地,所述氧化石墨烯涂层的固含量为70wt.%-80wt.%。

85.在上述图3和4的两个实施例中,单次涂布的所述氧化石墨烯涂层的厚度(干燥处理前的厚度)为0.2-5mm,低于0.2mm,在模具中难以控制均匀;高于5mm,不利于干燥程度的控制。

86.优选地,单次涂布的所述氧化石墨烯涂层的厚度为1-3mm。

87.在上述图3和4的两个实施例中,所述对氧化石墨烯片进行热处理的步骤中,热处理温度≥2400℃,优选≥2800℃;热处理时间≥2h,优选≥5h。温度低于2400℃或时间低于2h,则热处理不完全,样品导热性能较差。

88.在一个实施例中,在步骤s3中,涂布和干燥重复的次数根据石墨烯导热片的厚度确定。

89.在一个实施例中,多次涂布和干燥后的氧化石墨烯片的厚度不小于石墨烯导热片的厚度,

90.在一个实施例中,涂布和干燥重复的次数根据石墨烯导热片的厚度确定的具体方法包括:

91.获得氧化石墨烯涂层干燥前和干燥后的厚度的变化关系;

92.获得干燥后的氧化石墨烯片的厚度和热处理后的厚度的变化关系;

93.根据热处理后的石墨烯导热片的厚度确定涂布和干燥重复次数。

94.优选地,可以构建上述各变化关系的模型,根据已完成制备的石墨烯导热片构成的训练集训练模型,获得上述各变化关系,也可以根据经验获得上述变化关系,氧化石墨烯涂层的厚度干燥后会收缩,在热处理时,300摄氏度左右时会发生部分膨胀,3000摄氏度左右会收缩,最终高温处理后的厚度会有所提升,在热处理时也可以加压,比如用夹具固定至

某一厚度(或者平放后是宽度或长度),控制其膨胀程度。

95.上述各实施例制备方法得到的石墨烯导热片,包括纵向排布的多个石墨烯片。纯碳体系的石墨烯导热片,可以承受超高温,尤其是在惰性气氛中,甚至可以承受3000摄氏度以上的高温,也可以承受超低温度;在经过进一步的压制得到高密度的纯石墨烯导热片,具有超高导热性能,可以满足超高导热性能要求。

96.图5是本发明所述复合导热垫片的制备方法的一个实施例的示意图,如图5所示,所述制备方法包括:

97.步骤s10,将图3制备方法获得的石墨烯导热片浸入高分子聚合物,进行固化,得到复合导热垫片。

98.优选地,所述进行固化步骤之前,去除表面残留的高分子聚合物。

99.在一个实施例中,采用真空浸渍、常压浸渍和高压浸渍中的至少一种将石墨烯导热片浸入高分子聚合物。

100.优选地,真空浸渍的真空度为0.095~0.099mpa,该真空度范围已经非常接近绝对真空的真空度(0.101325mpa)。

101.优选地,高压浸渍的压力为0.5~10mpa,压力低于0.5mpa,则压力过小,不能起到高压浸渍的效果,与常压浸渍相比无明显提升压力;高于10mpa,压力过高可能会导致石墨烯泡沫内部结构发生变化,进一步可能发生破损。

102.优选地,所述固化的固化温度为60~150℃,固化温度高于150℃,反应过于剧烈,样品内部可能会发生应力集中,从而导致样品开裂、破损。

103.优选地,所述石墨烯导热片浸入高分子聚合物,进行固化后,所述高分子聚合物的含量(固化后高分子聚合物占复合导热垫片的含量)为10wt.%-60wt.%,低于10wt.%,则与未浸渍的效果相当;高于60wt.%,则会严重影响导热性能。

104.优选地,所述高分子聚合物的含量为20wt.%-50wt.%。

105.纯碳材料的石墨烯导热片浸入高分子后,提升力学性能,可以得到良好压缩回弹性的复合材料;浸入高分聚合物,在应用受压时,不易损坏,且表面不掉粉;同时根据需要,还可以得到表面有粘性的石墨烯/高分子聚合物;浸入本发明优选的高分子聚合物有机硅胶后,得到的复合材料可以制成导热界面材料。

106.为了说明本发明的技术效果,进行了以下多个具体实施例,并进行了性能测试,具体地:

107.通过astme1461测试石墨烯导热片纵向的热扩散系数;

108.通过astm e1269-2018测试石墨烯导热片的比热容;

109.通过gb 4472-1984测试石墨烯导热片的密度;

110.石墨烯导热片的导热系数采用以下公式计算:

111.k=λ

·cp

·

ρ

112.k——导热系数,单位w/(m

·

k);

113.λ——热扩散系数,单位mm2/s;

114.c

p

——比热容,单位j/g/k;

115.ρ——密度,单位g/cm3;

116.对于热阻的测试,为方便对比,本发明的实施例统一将石墨烯导热垫片的厚度加

工控制为0.5mm;并通过astmd5470测试石墨烯导热垫片在40psi压力下的应用热阻(样品本征热阻与上下两面接触热阻之和);

117.实施例1

118.本实施例中,石墨烯导热片的制备工艺参数如下:

119.涂布模具内部宽度为0.5mm;

120.氧化石墨烯浆料的固含量为1wt.%;

121.单次涂布氧化石墨烯涂层的厚度为0.2mm;

122.单次干燥后控制氧化石墨烯涂层的固含量为60wt.%;

123.热处理的温度为2400℃,热处理时间2h,热处理所用压力为0.5mpa;

124.经过测试,所得纵向排列石墨烯导热片的相关性能如下:

125.密度:0.51g/cm3;

126.比热容:0.863j/g/k;

127.热扩散系数:562.42mm2/s;

128.导热系数:247.54w/(m

·

k);

129.将上述纵向排列石墨烯导热片与高分子聚合物相结合,制成复合导热垫片,其制备工艺如下:

130.所用高分子聚合物为:聚二甲基硅氧烷;

131.采用常压浸渍;

132.固化温度:60℃;

133.经过测试,所得复合导热垫片的应用热阻为:0.335k

·

cm2/w。

134.实施例2

135.本实施例中,纵向排列石墨烯导热片的制备工艺参数如下:

136.涂布模具内部宽度为10mm;

137.氧化石墨烯浆料的固含量为9wt.%;

138.单次涂布氧化石墨烯涂层的厚度为5mm;

139.单次干燥后控制氧化石墨烯涂层的固含量为95wt.%;

140.热处理的温度为2800℃,热处理时间4h,热处理所用压力10mpa;

141.经过测试,所得纵向排列石墨烯导热片的相关性能如下:

142.密度:1.42g/cm3;

143.比热容:0.704j/g/k;

144.热扩散系数:319.14mm2/s;

145.导热系数:319.04w/(m

·

k);

146.将上述纵向排列石墨烯导热片与高分子聚合物相结合,制成复合导热垫片,其制备工艺如下:

147.所用高分子聚合物为:聚二甲基环硅氧烷;

148.采用真空浸渍,真空度0.099mpa;

149.固化温度:150℃;

150.经过测试,所得复合导热垫片的应用热阻为:0.311k

·

cm2/w。

151.实施例3

152.本实施例中,纵向排列石墨烯导热片的制备工艺参数如下:

153.涂布模具内部宽度为1mm;

154.氧化石墨烯浆料的固含量为2wt.%;

155.单次涂布氧化石墨烯涂层的厚度为1mm;

156.单次干燥后控制氧化石墨烯涂层的固含量为70wt.%;

157.热处理的温度为2900℃,热处理时间5h,热处理所用压力2mpa;

158.经过测试,所得纵向排列石墨烯导热片的相关性能如下:

159.密度:0.72g/cm3;

160.比热容:0.892j/g/k;

161.热扩散系数:531.32mm2/s;

162.导热系数:341.23w/(m

·

k);

163.将上述纵向排列石墨烯导热片与高分子聚合物相结合,制成复合导热垫片,其制备工艺如下:

164.所用高分子聚合物为:聚二苯基硅氧烷;

165.采用高压浸渍,压力为2mpa;

166.固化温度:70℃;

167.经过测试,所得石墨烯导热垫片的应用热阻为:0.292k

·

cm2/w。

168.实施例4

169.本实施例中,纵向排列石墨烯导热片的制备工艺参数如下:

170.涂布模具内部宽度为5mm;

171.氧化石墨烯浆料的固含量为6wt.%;

172.单次涂布氧化石墨烯涂层的厚度为3mm;

173.单次干燥后控制氧化石墨烯涂层的固含量为80wt.%;

174.热处理的温度为3000℃,热处理时间6h,热处理所用压力8mpa;

175.经过测试,所得纵向排列石墨烯导热片的相关性能如下:

176.密度:1.05g/cm3;

177.比热容:0.709j/g/k;

178.热扩散系数:506.60mm2/s;

179.导热系数:377.14w/(m

·

k);

180.将上述纵向排列石墨烯导热片与高分子聚合物相结合,制成复合导热垫片,其制备工艺如下:

181.所用高分子聚合物为:α,ω-二羟基聚甲基(3,3,3-三氟丙基)硅氧烷;

182.采用高压浸渍,压力为8mpa;

183.固化温度:130℃;

184.经过测试,所得复合导热垫片的应用热阻为:0.267k

·

cm2/w。

185.实施例5

186.本实施例中,纵向排列石墨烯导热片的制备工艺参数如下:

187.涂布模具内部宽度为2mm;

188.氧化石墨烯浆料的固含量为4.5wt.%;

189.单次涂布氧化石墨烯涂层的厚度为2.5mm;

190.单次干燥后控制氧化石墨烯涂层的固含量为75wt.%;

191.热处理的温度为3200℃,热处理时间8h,热处理所用压力6mpa;

192.经过测试,所得纵向排列石墨烯导热片的相关性能如下:

193.密度:0.94g/cm3;

194.比热容:0.841j/g/k;

195.热扩散系数:550.31mm2/s;

196.导热系数:435.04w/(m

·

k);

197.将上述纵向排列石墨烯导热片与高分子聚合物相结合,制成复合导热垫片,其制备工艺如下:

198.所用高分子聚合物为:α,ω-二羟基聚二甲基硅氧烷;

199.采用高压浸渍,压力为7mpa;

200.固化温度:100℃;

201.经过测试,所得复合导热垫片的应用热阻为:0.213k

·

cm2/w。

202.实施例6

203.本实施例中,纵向排列石墨烯导热片的制备工艺参数与实施例3相同;

204.将纵向排列石墨烯导热片进行致密化处理(压制),密度为1.52g/cm3;

205.经过测试,所得致密化石墨烯导热片的相关性能如下:

206.比热容:0.697j/g/k;

207.热扩散系数:563.44mm2/s;

208.导热系数:596.93w/(m

·

k)。

209.实施例7

210.本实施例中,纵向排列石墨烯导热片的制备工艺参数与实施例4相同;

211.将纵向排列石墨烯导热片进行致密化处理,密度为2.04g/cm3;

212.经过测试,所得致密化石墨烯导热片的相关性能如下:

213.比热容:0.712j/g/k;

214.热扩散系数:565.31mm2/s;

215.导热系数:821.10w/(m

·

k)。

216.实施例8

217.本实施例中,纵向排列石墨烯导热片的制备工艺参数与实施例5相同;将纵向排列石墨烯导热片进行致密化处理,密度为1.83g/cm3;

218.经过测试,所得致密化石墨烯导热片的相关性能如下:

219.比热容:0.724j/g/k;

220.热扩散系数:763.69mm2/s;

221.导热系数:1011.83w/(m

·

k)。

222.实施例9

223.本实施例中,纵向排列石墨烯导热片的制备工艺参数如下:

224.涂布模具内部宽度为6mm;

225.氧化石墨烯浆料的固含量为1.5wt.%;

226.单次涂布氧化石墨烯涂层的厚度为4mm;

227.单次干燥后控制氧化石墨烯涂层的固含量为85wt.%;

228.热处理的温度为2500℃,热处理时间3h,热处理所用压力为常压;经过测试,所得纵向排列石墨烯导热片的相关性能如下:

229.密度:0.19g/cm3;

230.比热容:0.82j/g/k;

231.热扩散系数:521.76mm2/s;

232.导热系数:81.29w/(m

·

k)。

233.对比例1

234.本对比例中,直接采用在基材上进行涂布,不采用涂布的模具,其他条件与实施例2相同。由于不用涂布模具时,氧化石墨烯本身的流延特点,会有少量的浆料流延到设定的宽度之外,导致干燥后的氧化石墨烯出现中间高,周围低的现象,经过8次重复涂布干燥后,中间部分与周围的高度差已经变得非常明显,不再适合进一步的涂布干燥操作,因此不能制备得到满足进一步制样的高度尺寸。

235.为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1