钇铁石榴石材料及其制备方法与流程

1.本发明属于磁性材料技术领域,具体涉及一种钇铁石榴石材料及其制备方法。

背景技术:

2.钇铁石榴石材料属于微波铁氧体材料,具有较低的电损耗、磁损耗等优点,广泛用于通信领域的微波器件。微波器件逐渐向高频化、小型化方向发展,器件的横向尺寸主要受钇铁石榴石材料的介电常数影响,介电常数越高,横向尺寸越小,越有利于器件小型化。传统钇铁石榴石材料介电常数较低,基本在15以下,难以满足高频化和小型化的要求,因此迫切需要开发一种具有高介电常数的钇铁石榴石材料。

3.据国内外相关专利报道,如国外专利公开号为us20180330854a1、中国专利公开号为cn 111662079 a的申请中,普遍采用bi、pr、hf等元素进行取代以提高钇铁石榴石材料的介电常数,但存在饱和磁化强度低、配方成本高的问题,导致器件工作频率低,批量化成本高。

技术实现要素:

4.针对现有技术中的不足,本发明的目的是提供一种钇铁石榴石材料及其制备方法。

5.为达到上述目的,本发明的解决方案是:

6.作为第一方面,本发明提供了一种钇铁石榴石材料,其化学组成为biacabzrctidymfe

no11.9

,其中,0.6≤a≤1,0.2≤b≤0.7,0.2≤c≤0.6,0.03≤d≤0.07,1.4≤m≤2.2,4.1≤n≤4.7。通过调整a、b、c、d、m和n的组合调节该材料的介电常数。

7.作为第二方面,本发明提供了一种钇铁石榴石材料的制备方法,其包括如下步骤:

8.(1)、按照化学组成进行配方设计,biacabzrctidymfe

no11.9

,其中,0.6≤a≤1,0.2≤b≤0.7,0.2≤c≤0.6,0.03≤d≤0.07,1.4≤m≤2.2,4.1≤n≤4.7;

9.(2)、按化学组成换算成原材料质量比例称料:bi2o3、caco3、zro2、tio2、y2o3、fe2o3;

10.(3)、一次球磨:将步骤(2)的原材料放入球磨罐中进行球磨,然后加入锆球和去离子水继续球磨,得到第一料浆;

11.(4)、预烧:将第一料浆烘干,然后进行预烧,得到预混料;

12.(5)、二次球磨:将预混料过筛后,加入锆球和去离子水进行二次球磨,得到第二料浆;

13.(6)、造粒:在第二料浆中加入粘结剂,烘干得到混合料;

14.(7)、烧结:将混合料压制成生坯后,在烧结炉内烧结得到钇铁石榴石材料。

15.优选地,步骤(2)中,原材料的纯度≥99wt%。

16.优选地,步骤(3)中,球磨的转速为300-500r/min(优选为480r/min),球磨的时间为1-3h(优选为1h)。

17.步骤(3)中,锆球更耐磨,主成分为zro2,小球填充大球间隙,加入锆球提高研磨效

率。

18.优选地,步骤(4)中,预烧的温度为850-1000℃(优选为900℃),保温1-3h(优选为1h)。

19.优选地,:步骤(5)中,二次球磨的时间为1-3h(优选为1h),所得第二料浆的粒径平均为1-1.5μm(优选为1.5μm)。

20.优选地,步骤(6)中,粘结剂为聚乙烯醇,加入量为10-15wt%(优选为15wt%)。

21.优选地,步骤(6)中,烘干的温度为150-300℃(优选为200℃)。

22.优选地,步骤(7)中,烧结温度为900-1100℃(优选为1000℃),保温3-6h(优选为3h),升温速率为1-3℃/min(优选为2℃/min),烧结气氛为空气。

23.与现有技术方案相比,本发明达到的有益效果是:

24.本发明提供的钇铁石榴石材料饱和磁化强度在1700gs以上,能够满足较高的使用频率;同时,本发明的材料介电常数大于20,且在21.4-35范围内可调,能够满足不同尺寸需求的微波器件,因此,本发明的钇铁石榴石材料具有高饱和磁化强度和可调节介电常数等特点;另外,本发明的材料不需要使用pr、hf等贵金属,配方成本较低,烧结温度低,利于大规模工业化生产。

具体实施方式

25.本发明提供了一种钇铁石榴石材料及其制备方法。

26.实施例1至实施例14的钇铁石榴石材料的化学组成按以下方案设计:biacabzrctidymfe

no11.9

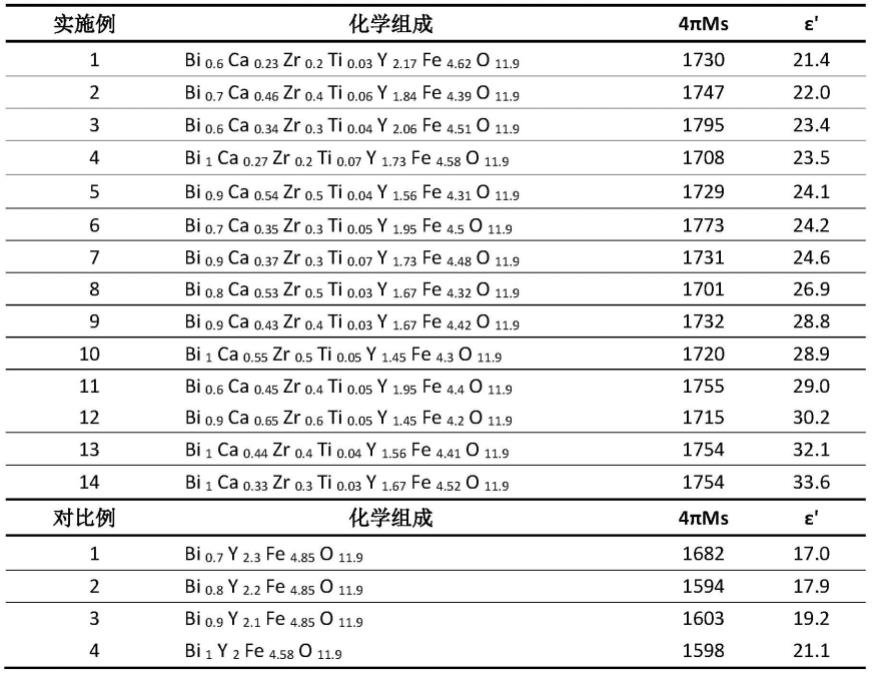

,其中,0.6≤a≤1,0.2≤b≤0.7,0.2≤c≤0.6,0.03≤d≤0.07,1.4≤m≤2.2,4.1≤n≤4.7,各实施例化学组成如表1所示。

27.对比例1至4的化学组成如表1所示。

28.所有实施例和对比例制备方法相同,按以下步骤:

29.(1)按实施例1至实施例14的化学组成称取原材料;

30.(2)一次球磨:将称取的原材料放入球磨罐中,加入锆球和去离子水球磨,球磨转速为480r/min,球磨1h;其中,锆球:原材料:水=4:1:1(重量比),不同直径尺寸的锆球比例为3mm:1mm:0.5mm=3:5:2(重量比),得到第一料浆;

31.(3)预烧:步骤(2)的第一料浆烘干后,在900℃进行预烧,保温1h,得到预混料;

32.(4)二次球磨:步骤(3)的预混料加入锆球和去离子水进行二次球磨,球磨1h,使用一次球磨的工艺参数,得到第二料浆,平均粒径为1.5μm;

33.(5)造粒:将步骤(4)的第二料浆烘干后加入15wt%的聚乙烯醇进行造粒,并在200℃进行烘干,得到混合料;

34.(6)烧结:将步骤(5)的颗粒料压制成型后,在1000℃进行烧结,升温速率为2℃/min,烧结气氛为空气,保温3h,随炉冷却后得到成品。

35.将实施例1至实施例14的成品进行加工后测试,性能如表1所示。

36.表1

[0037][0038]

综上,实施例1至实施例14的饱和磁化强度都在1700gs以上,介电常数在21.4-35之间,因此可通过配方进行调节,能够满足不同尺寸器件设计需求,以及高频化、小型化需求。同时配方不含pr、hf等贵金属,且配方简单,适合批量化生产。

[0039]

钇铁石榴石yig的饱和磁化强度受磁性离子的超交换相互作用影响,八面体a位和四面体d位fe

3+

的超交换作用最强,其对饱和磁化强度影响最大。a位磁矩和d位磁矩是反向平行的,当非磁性离子如zr

4+

、ti

4+

部分取代a位fe

3+

,总磁矩将增加,即饱和磁化强度提高了。本发明采用bi提高材料的介电常数的同时通过与zr、ti的协同取代,提高了材料的饱和磁化强度,从而在保证高饱和磁化强度的前提下提高材料的介电常数。

[0040]

上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1