一种高熵过渡金属二硼化物及其制备方法

1.本发明属于超高温结构材料制备技术领域,具体涉及一种高熵过渡金属二硼化物单相材料及其制备方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.超高温陶瓷是指熔点高于3000℃且可以在2000℃的高温环境下使用的一类陶瓷材料。过渡金属二硼化物陶瓷是超高温陶瓷的重要体系之一,具有高硬度、高熔点、高电导率、抗氧化、耐腐蚀、高温稳定等优良特性,在机械加工、航空航天、耐磨涂层等领域具有广阔的应用前景。然而过渡金属硼化物陶瓷同样饱受陶瓷本征脆性的困扰,且随着科学技术的不断发展,对材料的要求也逐渐提高,传统的单组元过渡金属硼化物陶瓷已无法满足当前需求,亟需发展新的材料。

4.高熵效应对材料性能的提升具有重要的作用,高熵材料具有四大核心效应,分别为高熵效应、迟滞扩散效应、晶格畸变效应以及鸡尾酒效应,这四大效应赋予了高熵材料高硬度、高强度、高温稳定性和良好的耐腐蚀性等优异的物理、化学性能。相比于单一组元的硼化物陶瓷,高熵过渡金属二硼化物陶瓷具有更加优异的性能,如更高的硬度和更好的抗氧化性能。高熵过渡金属二硼化物是一种过度金属原子层和硼原子层在c轴方向交替排列的具有alb2型六方晶体结构(p6/mmm)的化合物。组分对于高熵过渡金属二硼化物的性能具有重要影响。

5.目前为止,大量学者对高熵过渡金属二硼化物的组分和力学性能进行了探究。研究发现,高熵过渡金属二硼化物往往具有优良的稳定性和超高的硬度,如高熵陶瓷(ta

0.2

nb

0.2

zr

0.2

cr

0.2

ti

0.2

)b2和(ta

0.167

nb

0.167

zr

0.167

hf

0.167

ti

0.167

cr

0.167

)b2可在0-52.7gpa的超高压力下保持相稳定,(cr

0.2

hf

0.2

ta

0.2

ti

0.2

zr

0.2

)b2在0.49n的载荷下测得硬度为48.3

±

2.3gpa。不同组分的高熵过渡金属二硼化物在显微结构和性能上往往表现出较大的差异,因此,通过组分调整来调控高熵过渡金属二硼化物材料体系的性能具有重要意义。但目前高性能高熵过渡金属二硼化物及其制备方法仍有待研究。

技术实现要素:

6.为了克服上述技术问题,本发明提供一种(hf

0.2

zr

0.2

ta

0.2v0.2

nb

0.2

)b2的高熵过渡金属二硼化物材料。本发明以金属氧化物粉末、碳化硼和碳粉为原料,通过调控前驱体的配比和混料方式,实现其在较低温度下的固溶,形成单一相粉体,具有良好的实际应用之价值。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明的第一个方面,提供了一种高熵过渡金属二硼化物,所述高熵过渡金属二

硼化物的名义分子式为(hf

0.2

zr

0.2

ta

0.2v0.2

nb

0.2

)b2。

9.需要说明的是,本发明所述高熵过渡金属二硼化物材料,其中同一位中元素配比可以根据实际需求进行调控,且具有六方晶系结构,晶胞由过渡金属原子层与b原子层在c方向交替堆垛而成,五种过渡金属原子在过渡金属原子层随机分布。

10.本发明的第二个方面,提供了一种高熵过渡金属二硼化物的制备方法,包括:

11.将hfo2、zro2、ta2o5、v2o5、nb2o5、碳化硼粉末和碳粉按照高熵过渡金属二硼化物材料的名义化学式(hf

0.2

zr

0.2

ta

0.2v0.2

nb

0.2

)b2确定用量,称取待用;

12.将各粉末进行湿法球磨,得到浆料;

13.将所述浆料干燥、煅烧,即得。

14.本发明的有益效果

15.(1)上述技术方案以五种金属氧化物粉末、碳化硼粉末和碳粉为原料,通过球磨处理和煅烧,实现二硼化物的原位生成和固溶扩散。获得的高熵过渡金属二硼化物材料具有纯度高、粒径小、元素分布均匀的优点;

16.(2)上述技术方案提供的制备方法,选用硼/碳热还原方法,工艺简单,生产效率高,不仅解决了大批量生产的问题,而且能耗低,可重复性好,因此具有良好的实际应用之价值。

17.(3)本发明制备方法简单、实用性强,易于推广。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

19.图1为本发明实施例1制备出的球磨前驱体的扫描电镜照片;

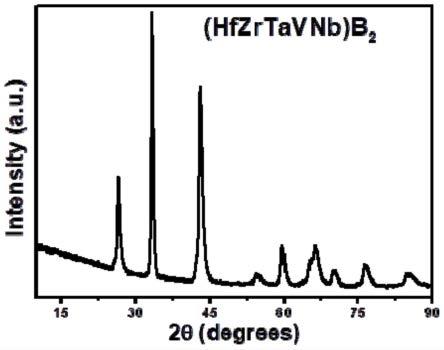

20.图2为本发明实施例1制备出的高熵过渡金属二硼化物材料的x射线衍射图谱;

21.图3为本发明实施例1制备出的高熵过渡金属二硼化物材料的扫描电镜照片。

22.图4为本发明实施例2制备出的高熵过渡金属二硼化物材料的x射线衍射图谱;

23.图5为本发明实施例2制备出的高熵过渡金属二硼化物材料的扫描电镜照片;其中,(a)放大倍数为5000倍;(b)放大倍数为50000倍。

具体实施方式

24.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

25.如前所述,目前还没有关于高熵(hf

0.2

zr

0.2

ta

0.2v0.2

nb

0.2

)b2相粉体的制备的研究及报道。

26.有鉴于此,本发明提出一种组分为(hf

0.2

zr

0.2

ta

0.2v0.2

nb

0.2

)b2的高熵过渡金属二硼化物材料及其制备方法,该制备方法具有原料来源丰富、工艺简单且操作过程灵活等特点。

27.具体的,本发明的一个典型具体实施方式中,提供一种高熵过渡金属二硼化物材料,所述高熵过渡金属二硼化物材料其名义分子式为(hf

0.2

zr

0.2

ta

0.2v0.2

nb

0.2

)b2;

28.需要说明的是,本发明所述高熵过渡金属二硼化物材料,其中同一位中元素配比可以根据实际需求进行调控,且具有六方晶系结构,晶胞由过渡金属原子层与b原子层在c方向交替堆垛而成。

29.本发明的又一具体实施方式中,五种过渡金属其摩尔比可以为0.1~1:0.1~1:0.1~1:0.1~1:0.1~1;优选为1:1:1:1:1。

30.本发明的又一具体实施方式中,提供上述高熵过渡金属二硼化物材料的制备方法,所述方法包括:

31.s1、按照高熵过渡金属二硼化物材料的名义化学式的中各元素的化学计量比确定含有各元素粉末的需求量,粉末包括五种金属氧化物粉末、碳化硼粉末和碳粉;

32.s2、将步骤s1中的六种粉末进行球磨混合,并加入5-15ml无水乙醇为介质进行湿磨;

33.s3、将步骤s2混合的浆料进行干燥和干压成型处理;

34.s4、将步骤s3中的粉体进行煅烧处理。

35.本发明的又一具体实施方式中,所述步骤s1中,五种过渡金属元素总合与碳化硼和碳粉的摩尔比为10:5~6:18~19或10:7.6~9:0;

36.本发明的又一具体实施方式中,所述步骤s2中,为方便混合顺利进行,可采用无水乙醇或其他有机液体作为球磨介质;

37.本发明的又一具体实施方式中,所述步骤s2中,球磨转速在700~1200rmp之间,球磨时间在3~8小时之间,球料比在3~6:1之间;

38.烧结需要在保护气氛(如氩气)或真空条件下进行,所述烧结处理条件包括:烧结温度控制为1550℃~1650℃,烧结时间为1~3h。

39.本发明的又一具体实施方式中,所述制备方法还包括将步骤s4煅烧后制得产物(疏松块体)进行简单研磨处理即得高熵过渡金属二硼化物材料。

40.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

41.实施例1:

42.在该实施例中,制备出高熵过渡金属二硼化物材料。具体的步骤如下:

43.1)按照摩尔比hfo2:zro2:ta2o5:v2o5:nb2o5:b4c:c=2:1.85:1:1:1:1.5:18配制粉末;

44.2)将步骤1)中所有粉末进行球磨混合,并加入10ml无水乙醇为介质进行湿磨,球磨转速为800rmp,球磨时间为5小时,球料比为3:1;

45.3)将步骤2)中得到的混合浆料放置于培养皿中,在50℃的干燥箱中干燥12小时;

46.4)将步骤3)中得到的粉体进行干压成型并放置于刚玉坩埚中,在ar气氛条件下,升温速度为5℃/min升温至1600℃,保温2.5h后,随炉冷却;

47.5)将步骤4)煅烧后的粉体进行研磨以进行表征。

48.得到的球磨后前驱体的微观形貌、煅烧后高熵过渡金属二硼化物材料的物相结构与微观形貌,分别参考图1、图2和图3所示的扫描电镜照片、x射线衍射图谱和扫描电镜照片。

49.实施例2:

50.在该实施例中,制备出高熵过渡金属二硼化物材料。具体的步骤如下:

51.1)按照摩尔比hfo2:zro2:ta2o5:v2o5:nb2o5:b4c:c=2:1.9:1:1:1:1.5.25:18配制粉末;

52.2)将步骤1)中所有粉末进行球磨混合,并加入9ml无水乙醇为介质进行湿磨,球磨转速为800rmp,球磨时间为4小时,球料比为3:1;

53.3)将步骤2)中得到的混合浆料放置于培养皿中,在50℃的干燥箱中干燥14小时;

54.4)将步骤3)中得到的粉体进行干压成型并放置于刚玉坩埚中,在ar气氛条件下,升温速度为5℃/min升温至1600℃,保温2h后,随炉冷却;

55.5)将步骤4)煅烧后的粉体进行研磨以进行表征。

56.得到的高熵过渡金属二硼化物材料的物相结构与微观形貌,分别参考图4和图5所示的x射线衍射图谱以及扫描电镜照片。

57.实施例3:

58.在该实施例中,制备出高熵过渡金属二硼化物材料。具体的步骤如下:

59.1)按照摩尔比hfo2:zro2:ta2o5:v2o5:nb2o5:b4c:c=2:1.88:1:1:1:1.5:18配制粉末;

60.2)将步骤1)中所有粉末进行球磨混合,并加入12ml无水乙醇为介质进行湿磨,球磨转速为900rmp,球磨时间为4小时,球料比为3:1;

61.3)将步骤2)中得到的混合浆料放置于培养皿中,在50℃的干燥箱中干燥14小时;

62.4)将步骤3)中得到的粉体进行干压成型并放置于刚玉坩埚中,在ar气氛条件下,升温速度为5℃/min升温至1650℃,保温1.5h后,随炉冷却;

63.5)将步骤4)煅烧后的粉体进行研磨以进行表征。

64.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1