一种低辐射镀膜玻璃的制作方法

4nm,第二si3n4层厚度为10-20nm。

11.在一优选的实施方式中,第一si3n4层是通过射频磁控溅射方法形成的,形成第一si3n4层的工艺为:溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为si3n4靶材,溅射功率为90-120w;

12.zno层是通过射频磁控溅射方法形成的,形成zno层的工艺为:溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为zno靶材,溅射功率为50-70w;

13.银层是通过射频磁控溅射方法形成的,形成银层的工艺为:溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为纯银靶材,溅射功率为30-40w。

14.在一优选的实施方式中,cu

x

o层是通过射频磁控溅射方法形成的,形成cu

x

o层的工艺为:溅射气氛为ar气和氧气的混合气,溅射气压为1-3pa,ar气流量为5-10sccm,氧气流量为15-25sccm,溅射靶材为纯铜靶材,溅射功率为70-90w;

15.第一nicr层是通过射频磁控溅射方法形成的,形成第一nicr层的工艺为:溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为nicr靶材,溅射功率为30-40w。

16.在一优选的实施方式中,掺锑二氧化锡层是通过射频磁控溅射方法形成的,形成掺锑二氧化锡层的工艺为:溅射气氛为溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为掺锑二氧化锡层靶材,其中,锑掺杂量为3-8at%,溅射功率为60-90w。

17.在一优选的实施方式中,第二nicr层是通过射频磁控溅射方法形成的,形成第二nicr层的工艺为:溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为nicr靶材,溅射功率为30-40w。

18.在一优选的实施方式中,第二si3n4层是通过射频磁控溅射方法形成的,形成第二si3n4层的工艺为:溅射气氛为ar气,溅射气压为1-3pa,ar气流量为10-30sccm,溅射靶材为si3n4靶材,溅射功率为90-120w。

19.与现有技术相比,本发明具有如下优点,针对现有技术的难题,本发明希望提出一种膜层层数少、ato层厚度实质低,但同时保持低辐射率、高红外反射率、高成品率、高透光率的玻璃体系。

附图说明

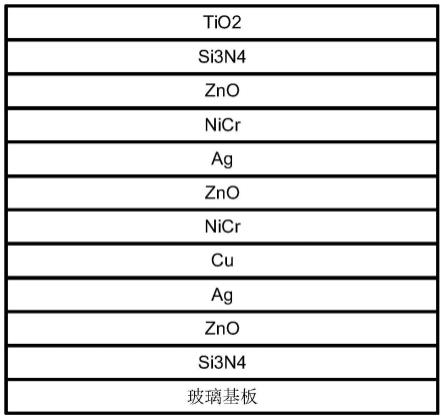

20.图1是现有技术的低辐射玻璃的膜层结构示意图。

21.图2是根据本发明的一个实施方式的低辐射玻璃的膜层结构示意图。

22.图3是根据本发明一实施方式的方法流程图。

具体实施方式

23.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

24.需要说明的是,本技术的基片玻璃可以是任意种类的常用于低辐射玻璃的玻璃,例如钢化玻璃、浮法玻璃等等。本技术所使用的靶材,例如zno靶材、氮化硅靶材、ato靶材,

都可以委托各省有色金属研究机构下属供销公司制作,例如位于北京的有色金属研究院下属的部分子公司就具有靶材代加工能力,同时部分常用靶材可以直接向化工用品商店购买。本领域技术人员应该理解的是,在溅射工艺一定的情况下,膜层厚度是由溅射时间决定的,通过控制溅射时间能够调整膜层厚度。本领域技术人员应该理解的是,cu

x

o层表示的含义为氧化铜与氧化亚铜共存的膜层结构,众所周知的是,使用cu靶进行(氧气)反应溅射之后,产物中铜将以二价和一价的形式并存。本领域技术人员熟知,可见光透过率随光的频率不同而不同,在本文中,如没有特别说明,本技术所测试的可见光透过率是指平均可见光透过率(也即可见光波段最小透过率与最大透过率求和再除以2),红外区的反射率也是指平均反射率。为了保证基本的可比性,本发明的测试方法比照现有技术cn108516699b进行。

25.图1是现有技术cn109052989b(以下简称文献1)的低辐射玻璃的膜层结构示意图。不计算玻璃基片的情况下,该低辐射玻璃具有11层膜层(其中很多层都是不起低辐射功能的非功能层),如前所述,较多层数的阻挡层通过多种方式影响低辐射玻璃的透光率,虽然该文献1提出的玻璃体系最高的透光率达到75%左右。但是该文献1的实施例中给出的玻璃制品的测试透光率仅不到50%。为了验证我方提出的技术问题的存在性,我方购买了该文献1公司所生产的、与该文献1对应的低辐射玻璃产品(简称标称产品),我方实际测试该标称产品的可见光透过率为38%,辐射率为0.11(实测结果与文献1给出的测试结果存在偏差属于正常现象,本文不再过多解释);为测试耐候性,将该标称产品置于50%氧浓度、70%湿度、60℃的环境箱中90天,之后再次测试其可见光透过率和辐射率,发现可见光透过率几乎无变化,辐射率增加5%左右。我方基于文献1实施例2(文献1实施例2的结构即本文附图1的示出的结构)给出的工艺和层结构制备了测试产品(文献1中未披露的工艺采用本领域公知工艺参数制备),但是与文献1实施例2不同之处在于,制备产品省略了文献1实施例2的zno层61和tio2层63。测试产品的可见光透过率为58%,辐射率为0.1,为测试耐候性,将该测试产品置于50%氧浓度、70%湿度、60℃的环境箱中90天,之后再次测试其可见光透过率和辐射率,发现可见光透过率降低10%左右,辐射率增加15%左右。

26.针对现有技术cn108516699b(以下简称文献2),本文按照文献2实施例1给出的层结构和工艺参数尝试制备文献2实施例1的低辐射玻璃,共制备5块低辐射玻璃面板,将每块低辐射玻璃面板再均匀切割为10块低辐射玻璃面板,共得到50块低辐射玻璃块,为节省测试成本,仅对50块低辐射玻璃块在绿光下的透光率进行了测试,测试数值范围为69%-87%,可见,由于ato膜层厚度较大,所以在实际生产中,在生产大面积的低辐射玻璃时,文献2提出的玻璃结构将导致成品率大幅度降低(文献2可能不存在严重的成品率问题,因为文献2是大学申请,其测试对象可能仅是实验室级的、面积可能约为几个平方厘米的小片玻璃进行)。同时可见,多批次的玻璃面板之间也存在性能偏差大的问题,这造成品控难度过大。发明人发现,实质降低ato厚度,能够提升玻璃制品的成品率,降低品控难度,为验证这一结论,将文献2实施例1中ato厚度降低至200nm,(为降低成本)共制备2块低辐射玻璃面板,将每块低辐射玻璃面板再均匀切割为10块低辐射玻璃面板,共得到20块低辐射玻璃块,仅对20块低辐射玻璃块在绿光下的透光率进行了测试,测试数值范围为85%-90%,测试结果的方差大大降低,但是单纯降低ato厚度导致辐射率和红外反射率变劣,例如随机测试20块低辐射玻璃块中的一块,辐射率0.11,红外反射率75%左右。

27.针对现有技术的难题,本发明希望提出一种膜层层数少、ato层厚度实质低,但同

时保持低辐射率、高红外反射率、高成品率、高透光率的玻璃体系。以下开始介绍本发明的各个实施例以及对比例。

28.实施例1

29.图2是根据本发明的一个实施方式的低辐射玻璃的膜层结构示意图。低辐射镀膜玻璃从内到外依次包括玻璃基板、第一si3n4层、zno层、银层、cu

x

o层、第一nicr层、掺锑二氧化锡层、第二nicr层以及第二si3n4层。第一si3n4层厚度为10nm,zno层厚度为5nm,银层厚度为2nm。cu

x

o层厚度为10nm,第一nicr层厚度为2nm。掺锑二氧化锡层厚度为200nm,第二nicr层厚度为2nm,第二si3n4层厚度为10nm。实施例1的具体制备工艺为,在玻璃基板上依次镀敷各个膜层,玻璃基板首先经过公知步骤进行清洗。第一si3n4层是通过射频磁控溅射方法形成的,形成第一si3n4层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为si3n4靶材,溅射功率为90w;zno层是通过射频磁控溅射方法形成的,形成zno层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为zno靶材,溅射功率为50w;银层是通过射频磁控溅射方法形成的,形成银层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为纯银靶材,溅射功率为30w。cu

x

o层是通过射频磁控溅射方法形成的,形成cu

x

o层的工艺为:溅射气氛为ar气和氧气的混合气,溅射气压为1pa,ar气流量为5sccm,氧气流量为15sccm,溅射靶材为纯铜靶材,溅射功率为70w;第一nicr层是通过射频磁控溅射方法形成的,形成第一nicr层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为nicr靶材,溅射功率为30w。掺锑二氧化锡层是通过射频磁控溅射方法形成的,形成掺锑二氧化锡层的工艺为:溅射气氛为溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为掺锑二氧化锡层靶材,其中,锑掺杂量为3at%,溅射功率为60w。第二nicr层是通过射频磁控溅射方法形成的,形成第二nicr层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为nicr靶材,溅射功率为30w。第二si3n4层是通过射频磁控溅射方法形成的,形成第二si3n4层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为si3n4靶材,溅射功率为90w。基于成本考虑,本发明仅针对实施例1进行成品率实验验证,本领域技术人员应该能够预期,基于本发明提出的基本原理,其它实施例的成品率和性能偏差应当与实施例1类似。基于实施例1介绍的工艺制备10块低辐射玻璃,随后在10块低辐射玻璃上各取面积相同的一小块低辐射玻璃(也即共10个样品)进行透光率(全可见光波段)、红外反射率(红外波段为4000-400cm-1

)、辐射率的测试,10个样品的透光率70%-73%,红外反射率为84%-87%,辐射率为0.1左右。本实施例相对于文献1透光率大大增加的基本原因在于:本发明的玻璃膜层层数较少,膜层总厚度较小,因此玻璃的透光率自然较高,并且该实施例是单银结构,减少ag的层数也可以大大提升膜层的透光率(因为金属ag层的存在不利于光线透过)。将该10块样品置于50%氧浓度、70%湿度、60℃的环境箱中90天,之后再次测试10块样品可见光透过率、反射率和辐射率,发现可见光透过率、反射率几乎无变化(变化小于2%),辐射率增加3%左右。

30.实施例2

31.低辐射镀膜玻璃从内到外依次包括玻璃基板、第一si3n4层、zno层、银层、cu

x

o层、第一nicr层、掺锑二氧化锡层、第二nicr层以及第二si3n4层。第一si3n4层厚度为20nm,zno层厚度为10nm,银层厚度为4nm。cu

x

o层厚度为15nm,第一nicr层厚度为4nm。掺锑二氧化锡

层厚度为300nm,第二nicr层厚度为4nm,第二si3n4层厚度为20nm。第一si3n4层是通过射频磁控溅射方法形成的,形成第一si3n4层的工艺为:溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为si3n4靶材,溅射功率为120w;zno层是通过射频磁控溅射方法形成的,形成zno层的工艺为:溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为zno靶材,溅射功率为70w;银层是通过射频磁控溅射方法形成的,形成银层的工艺为:溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为纯银靶材,溅射功率为40w。cu

x

o层是通过射频磁控溅射方法形成的,形成cu

x

o层的工艺为:溅射气氛为ar气和氧气的混合气,溅射气压为3pa,ar气流量为10sccm,氧气流量为25sccm,溅射靶材为纯铜靶材,溅射功率为90w;第一nicr层是通过射频磁控溅射方法形成的,形成第一nicr层的工艺为:溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为nicr靶材,溅射功率为40w。掺锑二氧化锡层是通过射频磁控溅射方法形成的,形成掺锑二氧化锡层的工艺为:溅射气氛为溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为掺锑二氧化锡层靶材,其中,锑掺杂量为8at%,溅射功率为90w。第二nicr层是通过射频磁控溅射方法形成的,形成第二nicr层的工艺为:溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为nicr靶材,溅射功率为40w。第二si3n4层是通过射频磁控溅射方法形成的,形成第二si3n4层的工艺为:溅射气氛为ar气,溅射气压为3pa,ar气流量为30sccm,溅射靶材为si3n4靶材,溅射功率为120w。实施例2的透光率67%(透光率下降主要是膜层厚度增加导致),红外反射率为85%,辐射率为0.11。将该实施例2的样品置于50%氧浓度、70%湿度、60℃的环境箱中90天,之后再次测试10块样品可见光透过率、反射率和辐射率,发现可见光透过率、反射率几乎无变化(变化小于2%),辐射率增加4%左右。

32.对比例1

33.对比例1的目的主要是验证层结构(层组成以及层排列顺序都属于层结构)对于实现本发明的目的的重要性。对比例1的层结构依次为玻璃基板、第一si3n4层、zno层、银层、第一nicr层、cu

x

o层、第二nicr层、掺锑二氧化锡层以及第二si3n4层(制备工艺参见实施例1,厚度参见实施例1)。对比例1的透光率58%,红外反射率为78%,辐射率为0.12。该对比例1透光率下降较大的原因可能在于,由于膜层顺序被改变,膜层之间折射率的匹配关系改变,所以导致可见光透过率降低比较明显。此外,由于膜层顺序改变,各层之间的沉积关系发生改变导致界面状态改变(例如先沉积a后在a上沉积b,或者先沉积b后在b上沉积a可能都会导致界面状态的改变),这可能影响透射率、辐射率和反射率,最后,膜层顺序的改变可能导致某个膜层结晶状态变差、缺陷增多,这可能较大影响最终性能。

34.对比例2

35.对比例1的目的主要是验证层结构(层组成以及层排列顺序都属于层结构)对于实现本发明的目的的重要性。对比例2的层结构依次为玻璃基板、第一sio2层、掺al的zno层(azo层)、银层、cu

x

o层、第一nial层、掺锑二氧化锡层、第二nial层以及第二sio2层(厚度参见实施例1)。各层制备工艺对应实施例1各层制备工艺,只不过将靶材更换为对比例2特定层的靶材。举例来说,第一sio2层溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为sio2靶材,溅射功率为90w(其它层的溅射工艺以此类推,不再赘述)。对比例2的透光率60%,红外反射率为80%,辐射率为0.11。透光率、反射率和辐射率的变化的解释可以参考对比例1。

36.对比例3

37.膜层结构和各层厚度同实施例1,制备工艺为第一si3n4层是通过射频磁控溅射方法形成的,形成第一si3n4层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为si3n4靶材,溅射功率为200w;zno层是通过射频磁控溅射方法形成的,形成zno层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为zno靶材,溅射功率为150w;银层是通过射频磁控溅射方法形成的,形成银层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为纯银靶材,溅射功率为60w。cu

x

o层是通过射频磁控溅射方法形成的,形成cu

x

o层的工艺为:溅射气氛为ar气和氧气的混合气,溅射气压为1pa,ar气流量为5sccm,氧气流量为15sccm,溅射靶材为纯铜靶材,溅射功率为180w;第一nicr层是通过射频磁控溅射方法形成的,形成第一nicr层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为nicr靶材,溅射功率为80w。掺锑二氧化锡层是通过射频磁控溅射方法形成的,形成掺锑二氧化锡层的工艺为:溅射气氛为溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为掺锑二氧化锡层靶材,其中,锑掺杂量为8at%,溅射功率为180w。第二nicr层是通过射频磁控溅射方法形成的,形成第二nicr层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为nicr靶材,溅射功率为80w。第二si3n4层是通过射频磁控溅射方法形成的,形成第二si3n4层的工艺为:溅射气氛为ar气,溅射气压为1pa,ar气流量为10sccm,溅射靶材为si3n4靶材,溅射功率为200w。对比例3的透光率65%,红外反射率为82%,辐射率为0.13。透光率、反射率和辐射率的变化主要是由于工艺偏差导致的膜层内部缺陷增多导致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1