一种高强植生混凝土及其制备方法与流程

1.本技术涉及混凝土领域,尤其是涉及一种高强植生混凝土及其制备方法。

背景技术:

2.植生混凝土是指能够为植物提供适宜生长环境的特种混凝土,其具有高孔隙率的特点,该混凝土的结构中含有大量的单独或连续的孔洞,以便于植物从孔洞中穿出,并为水分向土壤的渗透提供路径。

3.植生混凝土的原料中通常不含有细骨料,仅包含粗骨料,以便于形成高孔隙率的结构。高孔隙率的特点固然能够提高混凝土的透水性能,但同时其结构的疏松性也导致混凝土强度较差,容易破损。

技术实现要素:

4.本技术提供一种高强植生混凝土及其制备方法,有效增强植生混凝土的强度性能,提高其耐用性。

5.第一方面,本技术提供一种高强植生混凝土,其包括如下重量份的原料:水泥:90~120份;粗骨料:300~350份;增强填料:50~100份;增强剂:30~60份;减水剂:0.3~1份;保水剂:10~15份;水:30~50份;所述增强填料由包括如下重量份的原料经造粒、煅烧得到:金属氧化物:3~10份;拟薄水铝石:3~6份;粉煤灰:20~40份;植物纤维粉:0.5~1.5份;云母粉:5~15份;低熔点玻璃粉:5~10份;水:3~8份。

6.植生混凝土的多孔结构为植物的生长创造了适宜的生长环境,但同时也造成了混凝土强度的下降。上本技术通过采用造粒、煅烧工艺将上述原料烧制形成具有良好强度,同时,具有孔洞结构的增强填料,在对混凝土起到补强作用的同时,有效保障了水分向土壤的渗透率。

7.其中,金属氧化物为增强填料提供良好的基础强度,并在煅烧过程中起到良好的导热作用。拟薄水铝石在煅烧后形成致密的氧化铝并释放水蒸气,能够起到一定的致孔作

用,促进增强填料孔洞结构的形成。植物纤维粉同样起到致孔作用,其在煅烧后被烧除,从而促进孔洞的形成。粉煤灰煅烧后能够形成玻璃相熔体,在固化后形成坚硬的晶体,可作为增强填料颗粒的主要成型材料,以节约成本。云母粉在煅烧熔融冷却后形成致密的氧化铝和二氧化硅,提高增强填料的强度性能。

8.典型但非限制性的,所述植物纤维粉采用木屑、竹粉、秸秆粉中的一种或几种。

9.优选的,所述金属氧化物采用氧化铝、氧化镁、氧化锌中的一种或几种。

10.通过采用上述技术方案,上述金属氧化物均有利于提高增强填料的强度性能,并改善其导热性,促进煅烧过程中原料的熔融。

11.优选的,所述增强填料按照如下方法制备得到:造粒:取50~70%的水与粉煤灰、拟薄水铝石、植物纤维粉、金属氧化物混合并进行滚动造粒,得到粒径为2~5mm的芯核,并将芯核含水率干燥至5%以下;包覆:将芯核与剩余的原料混合均匀并继续滚动造粒,在芯核表面形成壳层,得到包覆颗粒;烧制:将包覆颗粒在400~1200℃下进行煅烧,烧结后进行冷却,制得增强填料。

12.通过采用上述技术方案,其制得的增强填料为核壳结构,在煅烧过程中,芯核中的拟薄水铝石能够形成致密的氧化铝和水蒸气,其中,氧化铝与粉煤灰熔融后的玻璃相熔体结合形成芯核的高强骨架结构,金属氧化物起到增强作用的同时,起到一定的导热作用,促进原料的熔融,植物纤维粉在煅烧过程中被烧除,有利于芯核中孔洞结构的形成。

13.与此同时,煅烧过程中壳层的低熔点玻璃粉能够在较低的温度下快速熔融形成致密的玻璃相,对芯核起到包裹作用,有利于水蒸气等芯核分解气体的积聚并产生较高的气压,进而利用高压气体的穿透作用,在芯核与壳层形成贯穿的孔道结构,有效提高增强填料的透水性。另外,壳层的云母粉在煅烧后形成致密的晶体结构,有效保障壳层及填料整体的强度性能。

14.优选的,所述低熔点玻璃粉的熔点为400~600℃。

15.通过采用上述熔点范围的玻璃粉,有利于壳层快速熔融形成致密的玻璃质晶体,从而抑制气体的溢出,保障填料中贯穿孔道的形成。

16.优选的,所述烧制工艺中,先将包覆颗粒置于400~600℃下煅烧10~20min,然后升温至1000~1200℃,继续煅烧20~30min,完成烧结。

17.上述技术方案中,为配合玻璃粉的熔点,包覆颗粒先在400~600℃下煅烧,使壳层形成致密的包覆结构;从而促进气孔通道的形成;同时,在低温下煅烧,有利于拟薄水铝石缓慢释放出其结合水,防止水蒸气在壳层包覆结构未形成前逸出,从而促进气孔通道的形成。而在800~1200℃下的煅烧,能够保障原料熔融并转变成高强度的晶体结构。

18.优选的,所述烧制工艺中,烧结完成后,采用<30℃的酸性水溶液对包覆颗粒进行喷雾冷却。

19.通过采用上述技术方案,一方面水冷喷雾能够促进颗粒的分离,减少粘聚现象;另一方面,酸性溶液能够渗入增强填料中,中和混凝土中的碱性物质,减少混凝土的泛碱现象,为植物生长提供良好的环境。

20.优选的,所述增强剂按照如下方法制得:接枝:将聚异戊二烯溶于环己烷,加入马来酸酐,搅拌均匀,然后加入过氧化物催

化剂,在70~80℃下反应,反应完成后加入丙酮进行沉淀,经丙酮抽提、干燥后得到马来酸酐接枝聚异戊二烯;溶解:将马来酸酐接枝聚异戊二烯溶解于有机溶剂中,即得增强剂。

21.通过采用上述技术方案,聚异戊二烯和马来酸酐进行加聚反应,得到马来酸酐改性聚异戊二烯,其中,酸酐基团随机分布在改性聚合物的分子链上,使得其具有反应活性,能够与混凝土中的硅羟基团形成较好的连接。将其加入混凝土中,能够增强混凝土骨料间的连接强度,尤其是对于孔隙较大的混凝土骨料结构,上述马来酸钙改性聚异戊二烯在大孔隙中不易垂落变形,能够保持较好的连接性能。

22.该聚合物含有疏水性的聚异戊二烯链,因此其耐水性、耐冲刷性能较为突出,有利于保持混凝土结构的强度性能。另外,其含有的羧酸基团,能够减少混凝土的泛碱现象,有利于植物的生长。

23.典型但非限制性的,马来酸酐与聚异戊二烯的质量比为(5~15):(85~95),引发剂的质量为马来酸酐质量的10~20%。

24.优选的,所述有机溶剂采用丙二醇甲醚醋酸酯。

25.丙二醇甲醚醋酸酯既含有醚键,有含有酯基和烷基,因此其分子中既含有极性部分,又含有非极性部分,对于前述马来酸酐改性聚异戊二烯具有良好的溶解能力。

26.优选的,所述保水剂采用蒙脱土、膨润土、高岭土、聚丙烯酰胺与聚丙烯酸钠中的一种或几种。

27.上述技术方案中,蒙脱土、膨润土、高岭土等无机物不仅具有良好的吸水性、保水性,同时对混凝土中的碱性物质具有较好的吸附性,能够减少混凝土的泛碱现象。

28.第二方面,本技术提供一种高强植生混凝土的制备方法,其包括如下步骤:原料准备:取10~20%的增强剂与增强填料进行共混,搅拌均匀后制得预混物备用;混料:将水泥、粗骨料、减水剂、剩余的增强剂与水拌合均匀,然后再加入保水剂和预混物,搅拌均匀,得到高强植生混凝土本技术的增强填料用于对混凝土骨架中的部分大孔隙进行填充补强,通过将增强剂预先附着于增强填料表面,能够有效提高填料颗粒与混凝土骨架的连接强度,并利用其疏水性和不易变形的特点,减少水流冲刷造成的脱落,有效保障增强填料的长效性。

29.综上所述,本技术具有如下有益效果:1、本技术中通过采用金属氧化物、拟薄水铝石、粉煤灰、植物纤维粉、云母粉和低熔点玻璃粉制备得到的增强填料,其不仅具有突出的补强作用,还具有较好的透水性,能够在提高植生混凝土强度的同时,有效保障水分向土壤的渗透。

30.2、本技术通过采用造粒、包覆和烧制工艺,配合以增强填料的原料配比,制得了具有贯穿的孔洞结构的高强填料颗粒,有效平衡了植生混凝土透水性能和强度性能。

31.3、本技术通过采用马来酸酐改性聚异戊二烯为增强剂,进一步提高了植生混凝土的强度,并减少了水流冲刷对混凝土骨架以及增强颗粒的破坏,有效保障了混凝土的强度性能和耐用性能。

32.4、通过前述增强填料、马来酸酐改性聚异戊二烯和保水剂的配合,有效的抑制了植生混凝土的泛碱现象。

具体实施方式

33.增强填料的制备例制备例1,一种增强填料,按照如下方法制备得到:造粒:取60%的水与粉煤灰、拟薄水铝石、植物纤维粉、金属氧化物混合,放入滚筒造粒机中进行滚动造粒,筛选得到粒径为2~5mm的芯核,将芯核烘干至含水率<5%;包覆:将芯核、剩余的水、云母粉与低熔点玻璃粉(熔点为500℃)混合均匀并继续滚动造粒,在芯核表面形成壳层,得到包覆颗粒;烧制:将包覆颗粒置于500℃下煅烧20min,然后升温至1150℃,继续煅烧25min,完成烧结;烧结后采用25

±

1℃的酸性水溶液对包覆颗粒进行喷雾冷却,制得增强填料。

34.制备例2,一种增强填料,按照如下方法制备得到:造粒:取50%的水与粉煤灰、拟薄水铝石、竹粉(植物纤维粉)、氧化铝混合,放入滚筒造粒机中进行滚动造粒,筛选得到粒径为2~5mm的芯核,将芯核烘干至含水率<5%;包覆:将芯核、剩余的水、云母粉与低熔点玻璃粉(熔点为400℃)混合均匀并继续滚动造粒,在芯核表面形成壳层,得到包覆颗粒;烧制:将包覆颗粒置于400℃下煅烧10min,然后升温至1000℃,继续煅烧30min,完成烧结;烧结后采用20

±

1℃的酸性水溶液对包覆颗粒进行喷雾冷却,制得增强填料。

35.制备例3,一种增强填料,按照如下方法制备得到:造粒:取70%的水与粉煤灰、拟薄水铝石、植物纤维粉、金属氧化物混合,放入滚筒造粒机中进行滚动造粒,筛选得到粒径为2~5mm的芯核,将芯核烘干至含水率<5%;包覆:将芯核、剩余的水、云母粉与低熔点玻璃粉(熔点为600℃)混合均匀并继续滚动造粒,在芯核表面形成壳层,得到包覆颗粒;烧制:将包覆颗粒置于600℃下煅烧10min,然后升温至1200℃,继续煅烧20min,完成烧结;烧结后采用20

±

1℃的酸性水溶液对包覆颗粒进行喷雾冷却,制得增强填料。

36.制备例4,一种增强填料,与制备例1的区别在于,烧制步骤操作如下:将包覆颗粒置于1150℃下煅烧30min,完成烧结;烧结后采用20

±

1℃的酸性水溶液对包覆颗粒进行喷雾冷却,制得增强填料。

37.制备例5,一种增强填料,与制备例1的区别在于,采用25

±

1℃的中性水溶液对包覆颗粒进行喷雾冷却。

38.制备例6,一种增强填料,与制备例1的区别在于,烧制步骤中,将包覆颗粒置于800℃下煅烧20min,然后升温至1150℃,继续煅烧25min,完成烧结。

39.制备例7,一种增强填料,与制备例1的区别在于,低温玻璃粉的熔点为800℃,且烧制步骤中,先将包覆颗粒置于800℃下煅烧20min,然后升温至1150℃,继续煅烧25min,完成烧结。

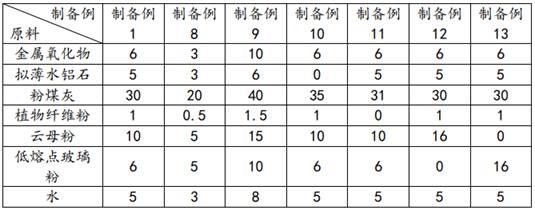

40.制备例8~9,一种增强填料,与制备例1的区别在于,其原料配比不同,且如表1所示。

41.制备例10,一种增强填料,与制备例1的区别在于,采用等量粉煤灰替代拟薄水铝石。

42.制备例11,一种增强填料,与制备例1的区别在于,采用等量粉煤灰替代植物纤维粉。

43.制备例12,一种增强填料,与制备例1的区别在于,采用等量云母粉替代低熔点玻璃粉。

44.表1、制备例原料配比(

㎏

)增强剂制备例制备例a,一种增强剂,按照如下操作制备得到:接枝:将900g聚异戊二烯加入环己烷中,搅拌并加热至70℃,充分溶解;加入100g马来酸酐,搅拌均匀,然后加入过氧化二苯甲酰,升温至80℃进行聚合反应。3h后向反应产物中加入丙酮进行沉淀,用丙酮对沉淀物进行抽提,除去未反应的马来酸酐和引发剂。取出产物放入80℃干燥箱中干燥,得到马来酸酐接枝聚异戊二烯;溶解:将0.5

㎏

马来酸酐接枝聚异戊二烯加入1.5

㎏

丙二醇甲醚醋酸酯中,即得增强剂。

45.制备例b,一种增强剂,按照如下方法制备得到:接枝:将850g聚异戊二烯加入环己烷中,搅拌并加热至70℃,充分溶解;加入150g马来酸酐,搅拌均匀,然后加入过氧化二异丙苯,在70℃恒温条件下反应聚合。4h后向反应产物中加入丙酮进行沉淀,用丙酮对沉淀物进行抽提,除去未反应的马来酸酐和引发剂。取出产物放入70℃的干燥箱中干燥,得到马来酸酐接枝聚异戊二烯;溶解:将0.5

㎏

马来酸酐接枝聚异戊二烯加入2

㎏

丙二醇甲醚醋酸酯中,即得增强剂。

46.制备例c,一种增强剂,按照如下方法制备得到:接枝:将950g聚异戊二烯加入环己烷中,搅拌并加热至75℃,充分溶解;加入50g马来酸酐,搅拌均匀,然后加入过氧化二苯甲酰,在75℃恒温条件下反应聚合。3h后向反应产物中加入丙酮进行沉淀,用丙酮对沉淀物进行抽提,除去未反应的马来酸酐和引发剂。取出产物放入70℃的干燥箱中干燥,得到马来酸酐接枝聚异戊二烯;溶解:将0.5

㎏

马来酸酐接枝聚异戊二烯加入2.3

㎏

丙二醇甲醚醋酸酯中,即得增强剂。

实施例

47.实施例1,一种高强植生混凝土,按照如下方法制备得到:原料准备:取20%的制备例a制得的增强剂与制备例1制得的增强填料进行共混,搅拌均匀后制得预混物备用;

混料:将硅酸盐水泥(42.5级)、粗骨料、聚羧酸减水剂、剩余的增强剂与水拌合均匀,然后再加入聚丙烯酸钠和预混物,搅拌均匀,得到高强植生混凝土。

48.实施例2,一种高强植生混凝土,按照如下方法制备得到:原料准备:取10%的制备例b制得的增强剂与制备例2制得的增强填料进行共混,搅拌均匀后制得预混物备用;混料:将硅酸盐水泥(42.5级)、粗骨料、木质素磺酸钠、剩余的增强剂与水拌合均匀,然后再加入膨润土和预混物,搅拌均匀,得到高强植生混凝土。

49.实施例3,一种高强植生混凝土,按照如下方法制备得到:原料准备:取15%的制备例c制得的增强剂与制备例3制得的增强填料进行共混,搅拌均匀后制得预混物备用;混料:将硅酸盐水泥(42.5级)、粗骨料、聚羧酸减水剂、剩余的增强剂与水拌合均匀,然后再加入聚丙烯酰胺和预混物,搅拌均匀,得到高强植生混凝土。

50.表2、实施例1~3中混凝土原料配比(

㎏

)表2中,粗骨料采用粒径为 (10~25mm)、(5~10mm)的连续级配石子,其质量比为1:2。

51.实施例4,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例4制得的增强颗粒。

52.实施例5,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例5制得的增强颗粒。

53.实施例6,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例6制得的增强颗粒。

54.实施例7,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例7制得的增强颗粒。

55.实施例8,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例8制得的增强颗粒。

56.实施例9,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例9制得的增强颗粒。

57.实施例10,一种高强植生混凝土,与实施例1的区别在于,原料中未采用增强剂。

58.对比例对比例1,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例10制得的增强颗粒。

59.对比例2,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例11制得的增强颗粒。

60.对比例3,一种高强植生混凝土,与实施例1的区别在于,原料中采用制备例12制得的增强颗粒。

61.对比例4,一种高强植生混凝土,与实施例10的区别在于,原料中未采用增强颗粒。

62.性能检测试验试验1:混凝土强度性能测试试验方法:按照gb/t 17671-1999《水泥胶砂强度检验方法(iso法)》中的规定进行测试,将上述实施例与对比例制得的生态混凝土制成试块,测试其28d抗压强度和抗折强度,试验结果如表3所示。

63.试验2:混凝土透水率测试试验方法:将上述实施例与对比例制得的生态透水混凝土制成200mm

×

100mm

×

60mm的试块,养护28d,参照gb/t 25993-2010《透水路面砖和透水路面板》中附录c的规定,对试块的透水系数进行测定。

64.试验步骤:用钢直尺测量圆柱体试块的尺寸,计算试块的上表面面积(a)。

65.将试块的四周用黄油密封好,使其不漏水,水仅从试块的上下表面进行渗透。

66.待黄油材料固化后,将试块放入真空装置,抽真空至90kpa士1kpa,并保持30min;在保持真空的同时,加入足够的水将试块覆盖并使水位高出试块10cm,停止抽真空,浸泡20min,将其取出,装人透水系数试验装置,将试块与透水圆简连接密封好。放入溢流水槽,打开供水阀门,使无气水进入容器中,等溢流水槽的溢流孔有水流出时,调整进水量,使透水圆简保持-定的水位(约150mm),待溢流水槽的溢流口和透水圆简的溢流口流出水量稳定后,用量简从出水口接水,记录五分钟流出的水量(q),测量三次,取平均值。

67.用钢直尺测量透水圆简的水位与溢流水槽水位之差(h),精确至0.1cm;用温度计测量试验中溢流水槽中水的温度(t),本试验中水温为15℃。

68.按照以下公式计算得到透水系数(cm/s):式中:k

t

—水温t℃时试样的透水系数,单位为厘米每秒(cm/s);q—时间t秒内的渗出水量,单位为毫升(ml);l—试块的厚度,单位为厘米(cm);a—试块的上表面面积,单位为平方厘米(cm2);h —水位差,单位为厘米(cm);t—测定时间,单位为秒(s)。

69.测试结果如表3所示。

70.试验3:混凝土孔隙碱度测试试验方法:将上述实施例与对比例制得的生态透水混凝土(养护28d)压碎,筛选得到压碎后混凝土中的胶结材料(水泥颗粒)。然后按照“固液萃取法”,筛选出压碎后混凝土

中的胶结材料并磨成粉末,称取10g粉末加入到装有100g蒸馏水的烧瓶中,用橡皮塞密封,每隔5min用振荡器振荡30s,2h后使过滤得到浸出滤液,用ph计测定浸出滤液的ph,测试结果如表3所示。

71.表3、试验结果试验结果分析:(1)结合实施例1~10和对比例4并结合表3可以看出,本技术通过采用着增强颗粒,在提高透水混凝土强度性能的同时,能够有效保持其透水性能。其原因可能在于,该增强颗粒由无机矿物材料经造粒、烧制得到,经高温烧结所得的晶体结构具有优异的强度,且其粒径接近于细骨料,能够起到突出的补强作用。同时,其具有的多孔结构又保障了其具有良好的透水性。

72.(2)结合实施例1和对比例1(制备例10)并结合表3可以看出,实施例1增强颗粒的芯核原料中通过添加拟薄水铝石,有效地提高了混凝土的透水性能。其原因可能在于,拟薄水铝石在煅烧过程中,能够分解产生氧化铝和水,水蒸气在颗粒内积聚并产生气压,最终形成贯穿或不贯穿陶粒的气孔,从而赋予增强颗粒良好的透水性。

73.(3)结合实施例1和对比例2(制备例11)并结合表3可以看出,实施例1增强颗粒的芯核原料中通过添加植物纤维粉,有效地提高了混凝土的透水性能。其原因可能在于,植物纤维粉在高温下被烧除,从而在结构上形成孔隙,有利于提高最终增强颗粒的透水性能。

74.(4)结合实施例1和对比例3(制备例12)并结合表3可以看出,实施例1增强颗粒的壳层原料中通过添加低温玻璃粉,有效地提高了混凝土的透水性能。其原因可能在于,相比于其他无机原料,低温玻璃粉能够在较低煅烧温度下熔融,从而在壳层上形成玻璃质层,减少气体的溢出,保障芯核中水蒸气的积聚,从而促进贯穿型气孔的形成。

75.(5)结合实施例1和实施例4(制备例4)并结合表3可以看出,实施例1增强颗粒的烧制工序中通过先低温后高温的煅烧工艺,有效地提高了混凝土的透水性,并保障了混凝土的强度性能。其原因可能在于,低温下煅烧能够有效对芯核进行升温预热,保障内外温升速率的平衡,同时能够有效控制芯核内拟薄水铝石的脱水速率和低温玻璃粉的熔融速率,促

进水蒸气的积聚,进而提高增强颗粒上贯穿气孔的含量。

76.(6)结合实施例1和实施例5(制备例5)并结合表3可以看出,实施例1增强颗粒的冷却工序中通过采用酸性水溶液进行喷雾冷却,促使增强颗粒呈酸性,其在混凝土骨架中,能够中和混凝土中的碱性物质,减少泛碱现象,从而为植被提供适宜的生长环境。结合实施例1和实施例5(制备例5)并结合表3可以看出,实施例(7)结合实施例1和实施例10并结合表3可以看出,实施例1中通过采用增强剂,一方面有利于提高混凝土的强度性能;另一方面有利于减少混凝土的泛碱现象。其原因可能在于,聚异戊二烯和马来酸酐进行加聚反应,得到马来酸酐改性聚异戊二烯,其中,酸酐基团随机分布在改性聚合物的分子链上,使得其具有反应活性,能够与混凝土中的硅羟基团形成较好的连接。将其加入混凝土中,能够增强混凝土骨料间的连接强度,尤其是对于孔隙较大的混凝土骨料结构,上述马来酸钙改性聚异戊二烯在大孔隙中不易垂落变形,能够保持较好的连接作用。另外,其含有的羧酸基团,能够减少混凝土的泛碱现象,有利于植物的生长。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1