一种氟化碳材料及其应用和锂电池的制作方法

1.本发明涉及锂电池正极材料技术领域,具体涉及一种氟化碳材料及其应用和锂电池。

背景技术:

2.氟化碳材料是碳材料的重要衍生物,其具有极低的表面能,化学稳定性和热稳定性优异,在氟碳比为1的情况下,其作为锂电池正极材料的理论比容量高达865mah/g,因此,其在固体润滑、防腐防污和锂电池等领域有着重要的应用。

3.锂/氟化碳电池是现有比能量最高的一次电池,理论比能量为2180wh/kg,锂/氟化碳电池还具有电压稳定、工作温度宽、自放电小、寿命长等特点,被认为是最具有潜力的电池之一。锂/氟化碳电池工作温度范围为-60℃~180℃,可满足航空航天等极端环境要求。

4.然而,由于c-f键的强共价特性,氟化碳的导电性差,并且氟化碳的表面能低,与电解液渗透性差,因此氟化碳作电极时,容易引起极化,导致锂/氟化碳电池倍率性能较差,放电平台较低,远不及其理论放电平台,不能满足高功率、高倍率和低温环境放电要求。

技术实现要素:

5.针对现有技术锂/氟化碳电池不能满足高功率、高倍率和低温环境放电要求的问题,本发明提供一种氟化碳材料及其应用和锂电池,制得的氟化碳材料具有较高的放电平台、优秀的倍率性能和低温性能,可作为锂电池正极电极材料使用。

6.第一方面,本发明提供一种氟化碳材料的制备方法,包括将碳源和活化剂混合置于加热炉内,在保护气体气氛下加热反应后洗涤、干燥,得到中间产物,将中间产物与含氟气体加热反应,得氟化碳材料。

7.进一步的,碳源为碳纤维、竹炭、焦炭、碳纳米管中的一种或多种。

8.进一步的,活化剂为磷酸、氯化锌、氢氧化钾、氢氧化钠、氢氧化镁、氢氧化钙、水蒸气、二氧化碳中的一种或多种。

9.进一步的,碳源、活化剂的质量比例为1:a,其中0<a≤100。

10.进一步的,保护气体为氮气。

11.进一步的,碳源和活化剂加热反应温度为300~1500℃,反应时间为≤100h。

12.进一步的,中间产物与含氟气体加热反应温度为≤600℃,反应时间为≤50h。

13.第二方面,本发明提供一种所制得氟化碳材料在锂电电池正极材料中的应用。

14.第三方面,本发明提供一种采用所制得氟化碳材料制得的锂电电池正极材料。

15.第四方面,本发明提供一种锂电池,包括本发明所制得的锂电电池正极材料。

16.本发明的有益效果在于,本发明制备工艺简单,制得了性能优良的氟化碳材料,氟化碳材料粒径为微米级且具有较高的放电平台、优秀的倍率性能和低温性能,可作为锂电池电极材料使用。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本发明具体实施方式实施例1制得氟化碳材料x-射线衍射图。

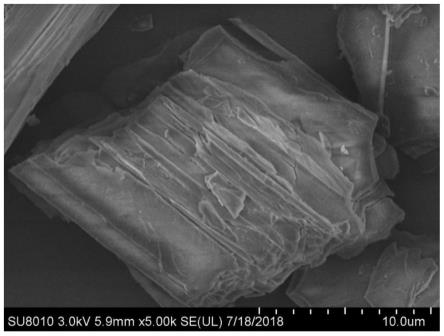

19.图2为本发明具体实施方式实施例1制得氟化碳材料扫描电镜图。

20.图3为本发明具体实施方式实施例1制得氟化碳材料红外光谱图。

21.图4为本发明具体实施方式实施例4制得锂电池的放电性能图。

22.图5为本发明具体实施方式实施例5制得锂电池的放电性能图。

23.图6为本发明具体实施方式对比例1制得锂电池的放电性能图。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.实施例1

26.将10g碳纤维和60g氯化锌混合,研磨均匀,在管式炉中氮气气氛保护下,600℃煅烧4h,再随炉冷却至室温,加水洗涤,抽滤,将得到的滤渣干燥后,得到前驱体活化碳。随后将所得前驱体活化碳放入管式炉中,通入20%体积浓度的氟气,在240℃下反应6h。反应结束后,通氮气置换,随炉冷却至室温,所得产物即为活化改性的氟化碳材料。实施例1制得氟化碳材料的x-射线衍射图如图1所示。实施例1制得氟化碳材料的扫描电镜图如图2所示。实施例1制得氟化碳材料的红外光谱图如图3所示。以上表征数据可以看出,氟化碳材料被成功合成。

27.实施例2

28.将10g碳纤维置于管式炉中,升温至1000℃,通入氮气和水蒸气,水蒸气用量为100g,煅烧2h,再随炉冷却至室温,将产物加水洗涤,抽滤,将得到的滤渣干燥后,得到前驱体活化碳。随后将所得前驱体活化碳放入管式炉中,通入3%体积浓度的氟气,在220℃下反应10h。反应结束后,通氮气置换,随炉冷却至室温,所得产物即为活化改性的氟化碳材料。

29.实施例3

30.将100g碳纤维、2000g氢氧化钾混合,直接搅拌混合,在管式炉中氮气气氛保护下,700℃煅烧10h,再随炉冷却至室温,将产物加水洗涤,抽滤,将得到的滤渣干燥后,得到前驱体活化碳。随后将所得碳前驱体放入管式炉中,通入1%体积浓度的氟气,在350℃下反应36h。反应结束后,通氮气置换,随炉冷却至室温,所得产物即为活化改性的氟化碳材料。

31.实施例4

32.以实施例1制得的活化改性的氟化碳材料作为正极材料,与导电炭黑、pvdf按80:10:10的比例混合于n-甲基吡咯烷酮中,研磨成膏状,涂布到铝箔上;在120℃真空干燥12h,裁成直径12mm的电极片;将称重后的电极片做成正极,以金属锂为负极,以聚乙烯微孔膜为

隔膜,以1m liclo4(dme+pc)为电解液,组装成锂电池进行放电性能测评,锂电池的放电性能图如图4所示。

33.实施例5

34.以实施例2制得的活化改性的氟化碳材料作为正极材料,其余选择同实施例4,在充满氩气的手套箱中组装成锂电池进行放电性能测评,锂电池的放电性能图如图5所示。

35.对比例1

36.以实施例1的碳纤维作为原料,放入管式炉中,通入20%体积浓度的氟气,在350℃下反应6h。反应结束后,通氮气置换,随炉冷却至室温,所得产物氟化碳作为正极材料,其余材料选择同实施例4,在充满氩气的手套箱中组装成锂电池进行放电性能测评。

37.对实施例4的锂电池进行电化学性能测试,结果如图4所示,在常温50ma/g的倍率下,1.5v以上的放电比容量为769.1mah/g,放电平台达到2.74v,具有较高的放电平台;在常温4a/g的放电电流下,1.5v以上放电比容量达到580.63mah/g,放电平台为2.32v,具有优秀的倍率性能;在-40℃50ma/g的电流下,1.5v以上的放电比容量可达478.9mah/g,放电平台为2.43v,具有优秀的低温性能。

38.对实施例5的锂电池进行电化学性能测试,结果如图5所示,在常温50ma/g的倍率下,1.5v以上的放电比容量为763.5mah/g,放电平台达到3.11v,具有较高的放电平台;在常温4a/g的放电电流下,1.5v以上放电比容量达到611.2mah/g,放电平台为2.62v,具有优秀的倍率性能;在-40℃50ma/g的电流下,1.5v以上的放电比容量可达600.9mah/g,放电平台为2.59v,具有优秀的低温性能。

39.对对比例1的锂电池进行电化学性能测试,结果如图6所示,在常温50ma/g的倍率下,1.5v以上的放电比容量为788.2mah/g,放电平台为2.51v;但是在常温4a/g的放电电流下,1.5v以上放电比容量仅为0.8mah/g;在-40℃50ma/g的电流下,1.5v以上的放电比容量仅为237.3mah/g,低温和大倍率性能极差。

40.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1