一种高超超细金刚石微粉的提纯工艺的制作方法

1.本发明涉及金刚石微粉技术领域,公开了一种高超超细金刚石微粉的提纯工艺。

背景技术:

2.金刚石是一种由碳元素组成的矿物,是石墨的同素异形体,化学式为c,也是常见的钻石的原身,金刚石是自然界中天然存在的最坚硬的物质,石墨可以在高温、高压下形成人造金刚石,金刚石的用途非常广泛,例如工艺品、工业中的切割工具,同时也是一种贵重宝石。金刚石微粉作为一种超硬磨料已经广泛应用于工业生产中,例如金刚石砂轮、金刚线、石油钻头等,金刚石微粉目前已经成为高精密加工工具的重要的原材料。金刚石微粉的质量与其应用有着非常密切的关系,例如金刚石原材料的品级、金刚石微粉的晶型以及粒度大小等,但是金刚石微粉表面杂质的含量对金刚石微粉应用有着更加重要的影响,它直接影响着金刚石微粉制品的使用寿命及使用效率。

3.金刚石微粉表面的杂质主要是金刚石微粉在制备过程中附着在上面的金属及金属氧化物以及由于金刚石破碎而暴露出的金刚石内部的杂质,例如合成金刚石的金属触媒、石墨等。目前金刚石微粉表面杂质的去除主要利用湿法化学的方法进行去除,主要是利用浓硫酸、浓硝酸、高氯酸等强氧化性酸在高温下(200~300℃)与金刚石微粉表面的杂质产生化学反应来达到表面洁净的目的,甚至于有的厂家使用氢氟酸,这些强氧化性酸在高温条件下会产生大量的酸性气体,例如so2、so3、no、no2、cl2等,这些气体不仅会污染环境同时还会对人体造成危害,危险系数高,此外高温是通过电加热产生的,这需要消耗大量的电能,此外由于高氯酸的成本也非常高,所以该方法生产成本也非常高,降低了金刚石微粉生产企业的利润,不利于金刚石微粉行业的发展。

技术实现要素:

4.本发明的目的就在于克服上述不足,提供一种高超超细金刚石微粉的提纯工艺。

5.为达到上述目的,本发明是按照以下技术方案实施的:

6.一种高超超细金刚石微粉的提纯工艺,包括以下步骤:

7.s1,将稀硫酸置入反应釜中并持续搅拌,随后加入金刚石微粉;当金刚石微粉完全加入后,进行加热,反应完全后得到一次处理后金刚石微粉;

8.所述稀硫酸的浓度为10~20%;所述稀硫酸的用量为40~60l,所述金刚石微粉的用量为30~60kg;金刚石微粉缓慢加入到反应釜的稀硫酸内;

9.搅拌过程中,搅拌速度为30~50rpm;加热过程中,温度控制在40~80℃,加热时间为3~6h;

10.所述反应釜为100l的玻璃反应釜;所述金刚石微粉为利用气流磨或球磨机生产的不同粒度的金刚石微粉;所述金刚石微粉的粒度小于2μm。

11.金刚石微粉与稀硫酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。该过程中产生的气体主要是h2,对环境无

污染。该步骤的主要目的是去除附着在金刚石表面的金属及非金属杂质,反应机理如下,其中m指金属单质:

12.m+h2so4(稀)=mso4+h2↑

;

13.mo+h2so4(稀)=mso4+h2o。

14.s2,将步骤s1获得的一次处理后金刚石微粉清洗干净后,得到一次清洗后金刚石微粉以及含稀酸废水;一次清洗后金刚石微粉烘干后,得到干燥的金刚石微粉;

15.烘干过程采用微波烘干器;含稀酸废水使用naoh进行中和处理。

16.s3,将步骤s2获得的干燥的金刚石微粉以及高铁酸钾溶液放入反应釜中搅拌加热,反应完全后得到二次处理后金刚石微粉;

17.所述高铁酸钾溶液的浓度为20~30%;所述高铁酸钾溶液的用量为40~60l;

18.搅拌过程中,搅拌速度为30~50rpm;加热过程中,温度控制在60~100℃,加热时间为3~6h;

19.所述反应釜为100l的玻璃反应釜;

20.干燥的金刚石微粉与高铁酸钾溶液在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。该过程中产生的气体主要是o2和co2,对环境无污染。高铁酸钾具有极强的氧化性,且无毒,其在酸性或碱性条件下均具有极强的氧化性,相对于浓硫酸、浓硝酸和高氯酸是一种绿色的强氧化剂,可以将金刚石微粉表面的石墨进行氧化生成co2。反应机理如下:

21.2k2feo4+5h2o=2fe(oh)3+4koh+1.5o2↑

;

22.c+o2=co2↑

。

23.s4,将步骤s3获得的二次处理后金刚石微粉清洗干净,得到二次清洗后金刚石微粉;

24.清洗时采用去离子水反复清洗至清洗后的液体无色为止;该步骤将金刚石微粉表面的灰黑色消除,使金刚石微粉回复本色,但此时的金刚石微粉还是不够亮。

25.s5,将浓硝酸置入反应釜中并持续搅拌,随后加入步骤s4获得的二次清洗后金刚石微粉;当二次清洗后金刚石微粉完全加入后,进行加热,反应完全后得到三次处理后金刚石微粉;

26.所述浓硝酸的浓度为68%;所述浓硝酸的用量为40~60l;二次清洗后金刚石微粉缓慢加入到反应釜的浓硝酸内;

27.搅拌过程中,搅拌速度为30~50rpm;加热过程中,温度控制在100~150℃,加热时间为3~5h;

28.所述反应釜为100l的玻璃反应釜;

29.二次清洗后金刚石微粉与浓硝酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。该步骤主要处理目的是将步骤s3产生的fe(oh)3絮凝沉淀以及金刚石微粉表面残留的金属和金属氧化物以及石墨杂质进一步去除,变成可溶于水的硝酸盐去除,该步骤会产生少量的no、no2气体,no不稳定在空气中氧化形成no2,no2气体被氨水或硫化碱溶液吸收反应,无污染气体外排,该步骤的反应机理如下:

30.fe(oh)3+3hno3=fe(no3)3+3h2o;

31.3m+8hno3=3m(no3)2+2no

↑

+4h2o;

32.2no+o2=2no2↑

;

33.2no2+2naoh=nano3+nano2+h2o;

34.c+hno3=3co2↑

+4no

↑

+2h2o。

35.s6,将步骤s5获得的三次处理后金刚石微粉清洗干净,得到三次清洗后金刚石微粉,再经过干燥后进行粒度分级,即可得到纯净的金刚石微粉。

36.与现有技术相比,本发明的有益效果为:

37.本发明的工艺简单,操作方便;具有能耗低,污染少,成本低等优点,且不需要高温处理,不需要高氯酸,大大降低了生产成本。

附图说明

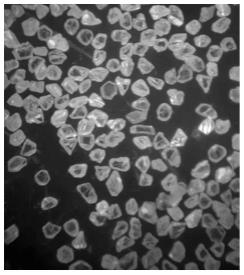

38.图1为实施例1中获得的纯净的金刚石微粉的显微镜图。

具体实施方式

39.下面以具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

40.实施例1

41.一种高超超细金刚石微粉的提纯工艺,包括以下步骤:

42.s1,将稀硫酸置入反应釜中并持续搅拌,随后加入金刚石微粉;当金刚石微粉完全加入后,进行加热,反应完全后得到一次处理后金刚石微粉;

43.所述稀硫酸的浓度为15%;所述稀硫酸的用量为50l,所述金刚石微粉的用量为45kg;金刚石微粉缓慢加入到反应釜的稀硫酸内;

44.搅拌过程中,搅拌速度为40rpm;加热过程中,温度控制在60℃,加热时间为4.5h;

45.所述反应釜为100l的玻璃反应釜;所述金刚石微粉为利用气流磨生产的不同粒度的金刚石微粉;所述金刚石微粉的粒度小于2μm;

46.金刚石微粉与稀硫酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

47.s2,将步骤s1获得的一次处理后金刚石微粉清洗干净后,得到一次清洗后金刚石微粉以及含稀酸废水;一次清洗后金刚石微粉烘干后,得到干燥的金刚石微粉;

48.烘干过程采用微波烘干器;含稀酸废水使用naoh进行中和处理。

49.s3,将步骤s2获得的干燥的金刚石微粉以及高铁酸钾溶液放入反应釜中搅拌加热,反应完全后得到二次处理后金刚石微粉;

50.所述高铁酸钾溶液的浓度为25%;所述高铁酸钾溶液的用量为50l;

51.搅拌过程中,搅拌速度为40rpm;加热过程中,温度控制在80℃,加热时间为4.5h;

52.所述反应釜为100l的玻璃反应釜;

53.干燥的金刚石微粉与高铁酸钾溶液在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

54.s4,将步骤s3获得的二次处理后金刚石微粉清洗干净,得到二次清洗后金刚石微粉;

55.清洗时采用去离子水反复清洗至清洗后的液体无色为止;该步骤将金刚石微粉表面的灰黑色消除,使金刚石微粉回复本色,但此时的金刚石微粉还是不够亮(此时处理好的金刚石微粉颜色由原先的灰黑色变成黄色,但是不够亮)。

56.s5,将浓硝酸置入反应釜中并持续搅拌,随后加入步骤s4获得的二次清洗后金刚石微粉;当二次清洗后金刚石微粉完全加入后,进行加热,反应完全后得到三次处理后金刚石微粉;

57.所述浓硝酸的浓度为68%;所述浓硝酸的用量为50l;二次清洗后金刚石微粉缓慢加入到反应釜的浓硝酸内;

58.搅拌过程中,搅拌速度为40rpm;加热过程中,温度控制在125℃,加热时间为4h;

59.所述反应釜为100l的玻璃反应釜;

60.二次清洗后金刚石微粉与浓硝酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

61.s6,将步骤s5获得的三次处理后金刚石微粉清洗干净,得到三次清洗后金刚石微粉,再经过干燥后进行粒度分级,即可得到纯净的金刚石微粉。

62.将实施例1获得的金刚石微粉进行检测。

63.纯净度检测:

64.金刚石微粉纯净度检测分两种检测方法,需同时进行检测,同时符合要求,检测方法一是检测金刚石微粉表面的各种元素含量(icp),所有元素含量不高于100ppm,检测方法按照标准的icp检测步骤进行;检测方法二是灰分检测,用烧失法进行检测,灰分含量不高于0.05%,检测步骤按照标准的烧失法进行。

65.检测结果如表1所示:

66.表1icp含量(ppm)

67.元素namgkcacrmnfeconicuzncdpbbsialli总量含量3.11.503.20.40.550301.600.8052026.1

68.由表1可知,icp结果符合要求。

69.灰分检测结果:0.03%灰分检测结果符合要求。

70.如图1所示,为实施例1中获得的纯净的金刚石微粉的显微镜图。经本实施例的工艺处理后的金刚石微粉颜色为黄色,符合要求。

71.本实施例中所采用的金刚石原材料是黄色的,金刚石原材料破碎后表面带有杂质,导致破碎后的金刚石原材料呈现灰黑色。经过本实施例的处理以及提纯后,得到了纯净的颜色为黄色金刚石微粉。

72.实施例2

73.一种高超超细金刚石微粉的提纯工艺,包括以下步骤:

74.s1,将稀硫酸置入反应釜中并持续搅拌,随后加入金刚石微粉;当金刚石微粉完全加入后,进行加热,反应完全后得到一次处理后金刚石微粉;

75.所述稀硫酸的浓度为20%;所述稀硫酸的用量为40l,所述金刚石微粉的用量为30kg;金刚石微粉缓慢加入到反应釜的稀硫酸内;

76.搅拌过程中,搅拌速度为30rpm;加热过程中,温度控制在80℃,加热时间为3h;

77.所述反应釜为100l的玻璃反应釜;所述金刚石微粉为利用气流磨生产的不同粒度

的金刚石微粉;所述金刚石微粉的粒度小于2μm;

78.金刚石微粉与稀硫酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

79.s2,将步骤s1获得的一次处理后金刚石微粉清洗干净后,得到一次清洗后金刚石微粉以及含稀酸废水;一次清洗后金刚石微粉烘干后,得到干燥的金刚石微粉;

80.烘干过程采用微波烘干器;含稀酸废水使用naoh进行中和处理。

81.s3,将步骤s2获得的干燥的金刚石微粉以及高铁酸钾溶液放入反应釜中搅拌加热,反应完全后得到二次处理后金刚石微粉;

82.所述高铁酸钾溶液的浓度为20%;所述高铁酸钾溶液的用量为60l;

83.搅拌过程中,搅拌速度为50rpm;加热过程中,温度控制在60℃,加热时间为6h;

84.所述反应釜为100l的玻璃反应釜;

85.干燥的金刚石微粉与高铁酸钾溶液在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

86.s4,将步骤s3获得的二次处理后金刚石微粉清洗干净,得到二次清洗后金刚石微粉;

87.清洗时采用去离子水反复清洗至清洗后的液体无色为止;该步骤将金刚石微粉表面的灰黑色消除,使金刚石微粉回复本色,但此时的金刚石微粉还是不够亮。

88.s5,将浓硝酸置入反应釜中并持续搅拌,随后加入步骤s4获得的二次清洗后金刚石微粉;当二次清洗后金刚石微粉完全加入后,进行加热,反应完全后得到三次处理后金刚石微粉;

89.所述浓硝酸的浓度为68%;所述浓硝酸的用量为60l;二次清洗后金刚石微粉缓慢加入到反应釜的浓硝酸内;

90.搅拌过程中,搅拌速度为30rpm;加热过程中,温度控制在150℃,加热时间为3h;

91.所述反应釜为100l的玻璃反应釜;

92.二次清洗后金刚石微粉与浓硝酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

93.s6,将步骤s5获得的三次处理后金刚石微粉清洗干净,得到三次清洗后金刚石微粉,再经过干燥后进行粒度分级,即可得到纯净的金刚石微粉。

94.实施例3

95.一种高超超细金刚石微粉的提纯工艺,包括以下步骤:

96.s1,将稀硫酸置入反应釜中并持续搅拌,随后加入金刚石微粉;当金刚石微粉完全加入后,进行加热,反应完全后得到一次处理后金刚石微粉;

97.所述稀硫酸的浓度为10%;所述稀硫酸的用量为60l,所述金刚石微粉的用量为60kg;金刚石微粉缓慢加入到反应釜的稀硫酸内;

98.搅拌过程中,搅拌速度为50rpm;加热过程中,温度控制在40℃,加热时间为6h;

99.所述反应釜为100l的玻璃反应釜;所述金刚石微粉为利用球磨机生产的不同粒度的金刚石微粉;所述金刚石微粉的粒度小于2μm;

100.金刚石微粉与稀硫酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

101.s2,将步骤s1获得的一次处理后金刚石微粉清洗干净后,得到一次清洗后金刚石微粉以及含稀酸废水;一次清洗后金刚石微粉烘干后,得到干燥的金刚石微粉;

102.烘干过程采用微波烘干器;含稀酸废水使用naoh进行中和处理。

103.s3,将步骤s2获得的干燥的金刚石微粉以及高铁酸钾溶液放入反应釜中搅拌加热,反应完全后得到二次处理后金刚石微粉;

104.所述高铁酸钾溶液的浓度为30%;所述高铁酸钾溶液的用量为40l;

105.搅拌过程中,搅拌速度为30rpm;加热过程中,温度控制在100℃,加热时间为3h;

106.所述反应釜为100l的玻璃反应釜;

107.干燥的金刚石微粉与高铁酸钾溶液在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

108.s4,将步骤s3获得的二次处理后金刚石微粉清洗干净,得到二次清洗后金刚石微粉;

109.清洗时采用去离子水反复清洗至清洗后的液体无色为止;该步骤将金刚石微粉表面的灰黑色消除,使金刚石微粉回复本色,但此时的金刚石微粉还是不够亮。

110.s5,将浓硝酸置入反应釜中并持续搅拌,随后加入步骤s4获得的二次清洗后金刚石微粉;当二次清洗后金刚石微粉完全加入后,进行加热,反应完全后得到三次处理后金刚石微粉;

111.所述浓硝酸的浓度为68%;所述浓硝酸的用量为40l;二次清洗后金刚石微粉缓慢加入到反应釜的浓硝酸内;

112.搅拌过程中,搅拌速度为50rpm;加热过程中,温度控制在100℃,加热时间为5h;

113.所述反应釜为100l的玻璃反应釜;

114.二次清洗后金刚石微粉与浓硝酸在搅拌以及加热的条件下反应产生气体,因此,在反应过程种持续将反应产生的气体从反应釜中抽取外排。

115.s6,将步骤s5获得的三次处理后金刚石微粉清洗干净,得到三次清洗后金刚石微粉,再经过干燥后进行粒度分级,即可得到纯净的金刚石微粉。

116.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1