一种玻璃熔制方法与流程

1.本发明属于玻璃制备技术领域,具体涉及一种玻璃熔制方法。

背景技术:

2.玻璃中杂质严重影响其光学、力学和化学稳定性,例如,透紫外玻璃中微量杂质可产生紫外吸收,降低紫外区透过率;特殊色散玻璃中微量杂质将影响玻璃光学常数,进而降低玻璃相对部分色散偏离值;锂铝硅玻璃中微量杂质可降低离子交换速率,导致玻璃力学性能下降;耐碱玻璃中痕量杂质可与rb蒸气反应,影响耐碱玻璃服役可靠性和寿命。因此,如何控制玻璃中杂质含量是特种玻璃制备领域的关键工序。

3.玻璃中杂质来源较多,主要有配合料纯度不高、熔制过程中耐火材料被腐蚀后浸入玻璃、熔制气氛导致变价离子以高价状态存在引起着色等。针对目前玻璃制备中杂质来源,现有的制备装置及其方法难以有效控制玻璃中杂质。

技术实现要素:

4.本发明的主要目的在于,提供一种玻璃熔制方法,可以有效解决现有玻璃熔制过程中的杂质引入问题,从而提升玻璃光学、力学和化学稳定性。

5.具体来说,本发明提供了如下技术方案:

6.一种玻璃熔制方法,包括:

7.玻璃熔融工序,在玻璃熔制装置内通过加热将玻璃原料熔融而形成熔融玻璃;

8.玻璃均化工序,在玻璃熔制装置内通过搅拌所述熔融玻璃而形成均化玻璃液;

9.在所述玻璃熔融工序和玻璃均化工序中,所述玻璃熔制装置内的气氛为弱还原气氛,所述弱还原气氛的压力为0.1-0.6mpa(表压)。

10.本发明的发明人基于对本领域的研究,并经过大量的实验摸索,发现在玻璃熔融工序和玻璃均化工序中,玻璃熔制装置内采用0.1-0.6mpa的微正压气氛保护,既控制了玻璃原料挥发,确保玻璃组分一致性;又使玻璃中fe、ti、ce等着色离子以低价态存在,减少玻璃着色,提高玻璃光学、力学和化学稳定性。若低于0.1mpa时,无法有效控制玻璃挥发,确保组分一致性;若高于0.6mpa时,气体会溶解到玻璃液中,导致玻璃产生气泡和条纹

11.进一步优选的,所述弱还原气氛的压力为0.2-0.4mpa(表压)。本发明发现,在此范围内,玻璃光学、力学和化学稳定性更优异。

12.作为优选,所述弱还原气氛包含n2和还原气体,所述还原气体选自h2、co、nh3中的至少一种。例如,可以为n2+h2、n2+co、n2+nh3等混合气体。

13.进一步优选的,所述弱还原气氛中,还原气体的体积百分比为1%-3%。若体积比低于1%,还原气体太弱,无法起到还原作用;若体积比高于3%,还原气体极易发生爆炸,产生安全隐患。

14.作为优选,在所述玻璃熔融工序中,将所述玻璃原料放入坩埚中进行加热熔融,所述玻璃原料在放入坩埚之前,需进行预烧结球化,得到粒度1-5mm的球形玻璃原料。由于炉

体内为微正压,为防止加料时玻璃原料飞扬,玻璃原料装入坩埚前需进行预烧结球化,粒度控制在1-5mm。若粒度过细,玻璃原料飞扬,污染炉体;若粒度过大,增加玻璃熔制难度。

15.作为优选,所述玻璃熔制装置采用耐热不锈钢材质的炉壳,所述炉壳包括内壳和外壳,所述内壳和外壳形成空腔并通入冷却循环水(确保炉体外表面温度低于50℃)。本发明所用玻璃熔制装置采用水冷耐热不锈钢炉壳,避免了耐火材料被腐蚀后进入到玻璃液中,降低玻璃纯度。

16.作为优选,在所述玻璃熔融工序中,将所述玻璃原料放入纯度5n以上的石英玻璃或刚玉材质的坩埚中进行加热熔融。本发明采用上述材质的坩埚,避免了采用pt或pt-rh坩埚而在玻璃中引入pt闪点、rh紫外吸收等缺陷,提高了玻璃洁净度。

17.作为优选,在所述玻璃均化工序中,采用纯度5n以上的石英玻璃或刚玉材质的搅拌器进行搅拌。本发明采用上述材质的搅拌器,避免了采用pt或pt-rh搅拌器而在玻璃中引入pt闪点、rh紫外吸收等缺陷,提高了玻璃洁净度。

18.作为优选,在所述玻璃均化工序中,所述搅拌的转速为30-100rpm,搅拌的时间为2-4h。在上述搅拌条件下,可以保证优异的均化效果。

19.作为优选,在所述玻璃熔融工序和所述玻璃均化工序中,所述玻璃熔制装置内的温度保持在1420-1600℃范围内。

20.本发明还提供上述玻璃熔制方法在制备透深紫外玻璃和特殊色散光学玻璃中的应用。本方法所述玻璃熔制方法属于间歇式生产,适合小批量、多品种、高纯度玻璃制备,尤其是适合透深紫外玻璃和特殊色散玻璃制备。

21.本发明的有益效果至少在于:

22.本发明提供的玻璃熔制方法,既控制了玻璃原料挥发,确保玻璃组分一致性;又使玻璃中fe、ti、ce等着色离子以低价态存在,减少玻璃着色,提高玻璃光学、力学和化学稳定性。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中需要使用的附图作简单介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

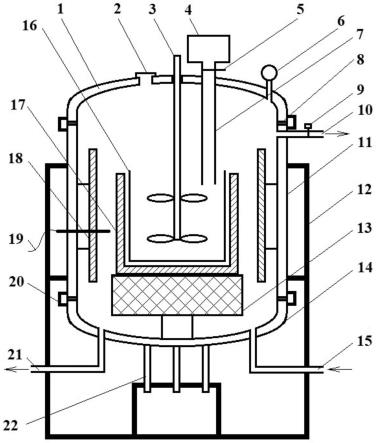

24.图1为实施例采用的玻璃熔制装置的主视图。

25.其中,1-上炉壳;2-观察窗;3-搅拌器;4-加料仓;5-闸门;6-压力表;7-加料管;8-密封圈;9-电磁阀;10-出气口;11-中炉壳;12-支架;13-垫片;14-下炉壳;15-进气口;16-坩埚;17-坩埚套;18-加热元件;19-热电偶;20-卡具;21-抽气口;22-升降导轨。

具体实施方式

26.本发明提供了一种玻璃熔制方法,包括:

27.玻璃熔融工序,在玻璃熔制装置内通过加热将玻璃原料熔融而形成熔融玻璃;

28.玻璃均化工序,在玻璃熔制装置内通过搅拌所述熔融玻璃而形成均化玻璃液;

29.在所述玻璃熔融工序和玻璃均化工序中,所述玻璃熔制装置内的气氛为弱还原气

氛,所述弱还原气氛的压力为0.1-0.6mpa(表压)。采用上述方法,既控制了熔制过程中玻璃原料挥发,确保玻璃组分一致性;又使玻璃中fe、ti、ce等着色离子以低价态存在,减少玻璃着色,提高玻璃光学、力学和化学稳定性。

30.在一种优选的实施方式中,所述玻璃熔制装置的主视图如图1所示,包括炉体系统、加料系统、熔制系统和气氛系统。

31.所述炉体系统包括上炉壳1、中炉壳11、下炉壳14、橡胶密封圈8、卡具20、观察窗2、支架12和升降导轨22;所述上炉壳1与中炉壳11、中炉壳与下炉壳14之间通过橡胶密封圈8和卡具20实现密封,防止炉体发生漏气;中炉壳11固定在支架12,下炉壳14可通过升降导轨22进行升降运动,用于玻璃出料作业;所述上炉壳1、中炉壳11和下炉壳14为中空结构,其中通入循环水,用于炉壳降温功能,确保炉壳外表面温度低于50℃。

32.在一种更优选的实施方式中,所述炉壳采用耐热不锈钢材质。

33.所述加料系统包括加料仓4、闸门5和加料管7;所述加料仓4通过闸门5与加料管7联通,用于放置玻璃配合料。所述闸门5用于控制熔制装置的压力,加料时,启动闸门5,配合料通过加料管7进入坩埚16中;加完料时,关闭闸门5,确保熔制装置内气氛保护和保持微正压。

34.在一种更优选的实施方式中,所述配合料装入加料仓4前需要进行球化,粒度控制在1-5mm,防止加料时发生飞扬。

35.在一种更优选的实施方式中,所述加料管7为石英玻璃材质。

36.所述熔制系统包括坩埚16、坩埚套17、搅拌器3、加热元件18、热电偶19和垫片13。坩埚16置于坩埚套17内;坩埚套17置于垫片13上面;加热元件18安装在中炉壳11上,具有升温加热功能。

37.在一种更优选的实施方式中,所述坩埚16采用纯度5n以上的石英玻璃或刚玉材质;

38.在一种更优选的实施方式中,所述搅拌器3采用纯度5n以上的石英玻璃或刚玉材质,为桨叶式结构,通过密封圈8与上炉壳1相连,转速30-100rpm;

39.在一种更优选的实施方式中,所述坩埚套采17用刚玉材质,用于保护坩埚16,防止因坩埚16破裂后玻璃液流出损坏炉体;

40.在一种更优选的实施方式中,所述加热元件18采用钨丝网,最高温度可达1600℃;

41.在一种更优选的实施方式中,所述垫片13采用锆刚玉材质。

42.所述气氛系统包括进气口15、出气口10、抽气口21、压力表6和电磁阀9。进气口15位于下炉壳14底部,用于向炉体内通入保护气体;出气口10位于中炉壳11上部,用于排气功能;抽气口21位于下炉壳14底部,用于对炉体进行负压抽气;压力表6安置于上炉壳1顶部,用于实时观测炉体内压力情况;电磁阀9安装在出气口10前端,可根据设定的炉体内压力与实际压力偏差,自动控制出气口10排气。

43.在一种更优选的实施方式中,所述进气口15通入的是以n2为主的弱还原气体,可以为n2+h2、n2+co、n2+nh3等混合气体,其中h2或co或nh3的体积比控制在1-3%。

44.在一种更优选的实施方式中,所述出气口10排出的气体要进行净化处理。

45.在一种优选的实施方式中,本发明提供的玻璃熔制方法,采用上述的熔制装置,所述方法包括以下步骤:

46.(1)关闭进气口和出气口,对炉体预抽真空,充入保护气体,循环三次后充入保护气体,启动电磁阀进行排气,炉体内保持一定压力;

47.(2)启动加热系统,对炉体进行加热;

48.(3)通过加料系统向坩埚内分批次加料;

49.(4)启动搅拌器按工艺要求对玻璃液进行均化;

50.(5)均化后,关闭进气口,将搅拌器提出玻璃液面,降下炉壳;

51.(6)取出坩埚进行浇注成型。

52.在一种更优选的实施方式中,所述步骤(1)中预抽真空压力控制在-0.01

‑‑

0.1pa,充入压力控制在0.5mpa以下;

53.在一种更优选的实施方式中,所述步骤(2)中玻璃熔制温度控制在1420-1600℃;

54.在一种更优选的实施方式中,所述步骤(4)中玻璃搅拌转速控制在30-100rpm,搅拌时间2-4h;

55.在一种更优选的实施方式中,所述步骤(5)中搅拌器提出玻璃液10-20mm;低于10mm时,出料易导致坩埚与搅拌器发生粘结;高于20mm时,移出炉壳的搅拌器发生聚冷而炸裂。

56.下面通过最佳实施例来说明本发明。本领域技术人员所应知的是,实施例只用来说明本发明而不是用来限制本发明的范围。

57.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

58.实施例1

59.本发明实施例采用上述熔制装置对透紫外玻璃进行洁净熔制,透紫外玻璃由以下重量百分含量的组分组成:71.5%sio2、2%al2o3、14%b2o3、8%na2o、1.5%k2o、0.5%mgo、2%bao和0.5%sb2o3,熔制前将配合料预烧结球化,粒度1-5mm,其熔制方法具体包括以下步骤:

60.(1)关闭进气口和出气口,利用真空泵对炉体预抽真空,压力控制在-0.01pa以下,充入保护气体,压力控制在0.5mpa,循环三次后充入n2+1%h2(体积比)保护气体,启动电磁阀进行排气,炉体内保持0.5mpa压力;

61.(2)启动加热系统,对炉体进行加热,熔制温度控制在1550℃;

62.(3)待炉温达到设计温度时,通过加料系统向石英玻璃坩埚内分批次加料;

63.(4)待玻璃完全熔化后采用石英坩埚搅拌器进行搅拌,转速40rpm,搅拌时间4h;

64.(5)均化后,将搅拌器提出玻璃液面10mm,关闭进气口,降下炉壳;

65.(6)取出坩埚进行浇注成型。

66.将本实施例熔制的玻璃基板放入540℃的退火炉中进行4h退火处理后,观察玻璃表观质量;按gb/t2680-1994标准检测透光率;按gb/t7962.7-2010标准检测条纹度;按gb/t7962.8-2010标准检测气泡度;具体检测数据见表1。

67.实施例2

68.本发明实施例采用上述熔制装置对透紫外玻璃进行洁净熔制,透紫外玻璃由以下重量百分含量的玻璃组分组成:62%sio2、3%al2o3、16%b2o3、14%na2o、1.5%k2o、2%mgo、

1%bao和0.5%sb2o3,熔制前将配合料预烧结球化,粒度1-5mm,其熔制方法具体包括以下步骤:

69.(1)关闭进气口和出气口,利用真空泵对炉体预抽真空,压力控制在-0.1pa,充入保护气体,压力控制在0.1mpa,循环三次后充入保护气体(n2+1%h2),启动电磁阀进行排气,炉体内保持0.1mpa压力;

70.(2)启动加热系统,对炉体进行加热,熔制温度控制在1600℃;

71.(3)待炉温达到设计温度时,通过加料系统向刚玉坩埚内分批次加料;

72.(4)待玻璃完全熔化后利用刚玉搅拌器进行搅拌,转速60rpm以下,搅拌时间2h;

73.(5)均化后,将搅拌器提出玻璃液面20mm,关闭进气口,降下炉壳;

74.(6)取出坩埚进行浇注成型。

75.将本实施例熔制的玻璃基板放入540℃的退火炉中进行6h退火处理后,观察玻璃表观质量;按gb/t2680-1994标准检测透光率;按gb/t7962.7-2010标准检测条纹度;按gb/t7962.8-2010标准检测气泡度;具体检测数据见表1。

76.实施例3

77.本发明实施例采用上述熔制装置对特殊色散玻璃进行洁净熔制,特殊色散玻璃由以下重量百分含量的玻璃组分组成:30%sio2、20%b2o3、5%na2o、2%li2o、7%k2o、2%zno、10%nb2o5、20%hfo2、3%y2o3和1%sb2o3,熔制前将配合料预烧结球化,粒度1-5mm,其熔制方法具体包括以下步骤:

78.(1)关闭进气口和出气口,利用真空泵对炉体预抽真空,压力控制在-0.05pa,充入保护气体,压力控制在0.2mpa以上,循环三次后充入保护气体(n2+1%h2),启动电磁阀进行排气,炉体内保持0.2mpa压力;

79.(2)启动加热系统,对炉体进行加热,熔制温度控制在1420℃;

80.(3)待炉温达到设计温度时,通过加料系统向石英玻璃坩埚内分批次加料;

81.(4)待玻璃完全熔化后利用石英玻璃搅拌器进行搅拌,转速100rpm,搅拌时间2h;

82.(5)均化后,将搅拌器提出玻璃液面10mm,关闭进气口,降下炉壳;

83.(6)取出坩埚进行浇注成型。

84.将本实施例熔制的玻璃基板放入520℃的退火炉中进行8h退火处理后,观察玻璃表观质量;按gb/t7962.7-2010标准检测条纹度;按gb/t7962.8-2010标准检测气泡度;按gb/t7962.1-2010标准检测折射率;具体检测数据见表1。

85.实施例4

86.本发明实施例采用上述熔制装置对特殊色散玻璃进行洁净熔制,特殊色散玻璃由以下重量百分含量的玻璃组分组成:30%sio2、20%b2o3、5%na2o、2%li2o、7%k2o、2%zno、10%nb2o5、20%hfo2、3%y2o3和1%sb2o3,熔制前将配合料预烧结球化,粒度1-5mm,其熔制方法具体包括以下步骤:

87.(1)关闭进气口和出气口处利用真空泵对炉体预抽真空,压力控制在-0.01pa,充入保护气体,压力控制在0.3mpa,循环三次后充入保护气体(n2+1%h2),启动电磁阀进行排气,炉体内保持0.3mpa压力;

88.(2)启动加热系统,对炉体进行加热,熔制温度控制在1480℃;

89.(3)待炉温达到设计温度时,通过加料系统向刚玉坩埚内分批次加料;

90.(4)待玻璃完全熔化后利用刚玉搅拌器进行搅拌,转速50rpm,搅拌时间4h;

91.(5)均化后,将搅拌器提出玻璃液面15mm,关闭进气口,降下炉壳;

92.(6)取出坩埚进行浇注成型。

93.将本实施例熔制的玻璃基板放入520℃的退火炉中进行4h退火处理后,观察玻璃表观质量;按gb/t7962.7-2010标准检测条纹度;按gb/t7962.8-2010标准检测气泡度;按gb/t7962.1-2010标准检测折射率;具体检测数据见表1。

94.实施例5

95.本发明实施例采用上述熔制装置对锂铝硅玻璃进行洁净熔制,锂铝硅玻璃由以下重量百分含量的玻璃组分组成:60%sio2、20%al2o3、7.8%na2o、4.2%li2o、2.6%zro2、2.5%mgo、1.2%b2o3、0.8%cao、0.5%k2o和0.4%sb2o3,熔制前将配合料预烧结球化,粒度1-5mm,其熔制方法具体包括以下步骤:

96.(1)关闭进气口和出气口,利用真空泵对炉体预抽真空,压力控制在-0.1pa,充入保护气体,压力控制在0.5mpa,循环三次后充入保护气体(n2+1%h2),启动电磁阀进行排气,炉体内保持0.6mpa压力;

97.(2)启动加热系统,对炉体进行加热,熔制温度控制在1580℃;

98.(3)待炉温达到设计温度时,通过加料系统向石英玻璃坩埚内分批次加料;

99.(4)待玻璃完全熔化后利用刚玉搅拌器进行搅拌,转速30rpm,搅拌时间3h;

100.(5)均化后,将搅拌器提出玻璃液面12mm,关闭进气口,降下炉壳;

101.(6)取出坩埚进行浇注成型。

102.将本实施例熔制的玻璃基板放入560℃的退火炉中进行4h退火处理后,观察玻璃表观质量;按gb/t7962.6-2010标准检测弹性模量;按jc/t 676-1997标准检测抗弯强度;按gb/t7962.7-2010标准检测条纹度;按gb/t7962.8-2010标准检测气泡度;具体检测数据见表1。

103.实施例6

104.本发明实施例采用上述熔制装置对耐碱玻璃进行洁净熔制,耐碱玻璃由以下重量百分含量的玻璃组分组成:50%sio2、16%zro2、25%sro、5%y2o3、3%b2o3和1%ceo2,熔制前将配合料预烧结球化,粒度1-5mm,其熔制方法具体包括以下步骤:

105.(1)关闭进气口和出气口,利用真空泵对炉体预抽真空,压力控制在-0.06pa,充入保护气体,压力控制在0.4mpa,循环三次后充入保护气体(n2+1%h2),启动电磁阀进行排气,炉体内保持0.4mpa压力;

106.(2)启动加热系统,对炉体进行加热,熔制温度控制在1560℃;

107.(3)待炉温达到设计温度时,通过加料系统向刚玉坩埚内分批次加料;

108.(4)待玻璃完全熔化后利用石英玻璃搅拌器进行搅拌,转速40rpm,搅拌时间2h;

109.(5)均化后,将搅拌器提出玻璃液面10mm,关闭进气口,降下炉壳;

110.(6)取出坩埚进行浇注成型。

111.将本实施例熔制的玻璃基板放入600℃的退火炉中进行6h退火处理后,观察玻璃表观质量;按gb/t 6580-1997标准检测耐碱性;按gb/t7962.7-2010标准检测条纹度;按gb/t7962.8-2010标准检测气泡度;具体检测数据见表1。

112.实施例7

113.本实施例采用上述熔制装置对与实施例1相同的透紫外玻璃进行熔制,其熔制方法中炉体内压力为0.3mpa,其它步骤均同实施例1。

114.对比例1

115.本对比例采用上述熔制装置对与实施例1相同的透紫外玻璃进行熔制,其熔制过程中通入的保护气体为n2,不含还原气氛,其它步骤均同实施例1。采用与实施例1相同的检测方法进行检测,具体检测数据见表2。

116.对比例2

117.本对比例采用上述的熔制装置对与实施例1相同的透紫外玻璃进行熔制,其熔制方法中通入弱还原气体(n2+1%h2),但炉内压力为-0.1pa(表压),其它步骤均同实施例1。采用与实施例1相同的检测方法进行检测,具体检测数据见表2。

118.对比例3

119.本对比例采用上述熔制装置对与实施例3相同的特殊色散玻璃进行熔制,其熔制过程中通入的保护气体为n2,不含还原气氛,其它步骤均同实施例3。采用与实施例3相同的检测方法进行检测,具体检测数据见表2。

120.对比例4

121.本对比例采用上述的熔制装置对与实施例3相同的特殊色散玻璃进行熔制,其熔制方法中通入弱还原气体(n2+1%h2),但炉内压力为-0.05pa(表压),其它步骤均同实施例3。采用与实施例3相同的检测方法进行检测,具体检测数据见表2。

122.对比例5

123.本对比例采用上述熔制装置对与实施例5相同的锂铝硅玻璃进行熔制,其熔制过程中通入的保护气体为n2,不含还原气氛,其它步骤均同实施例5。采用与实施例5相同的检测方法进行检测,具体检测数据见表2。

124.对比例6

125.本对比例采用上述熔制装置对与实施例6相同的耐碱玻璃进行熔制,其熔制过程中通入的保护气体为n2,不含还原气氛,其它步骤均同实施例6。采用与实施例6相同的检测方法进行检测,具体检测数据见表2。

126.对比例7

127.本对比例采用上述熔制装置对与实施例1相同的透紫外玻璃进行熔制,其熔制过程中除压力环境外,其它步骤均同实施例1,对比例7步骤(1)中启动电磁阀进行排气,炉体内保持0.8mpa压力。采用与实施例1相同的检测方法进行检测,具体检测数据见表2。

128.表1玻璃的质量检测结果

[0129][0130][0131]

表2

[0132][0133]

由表1-2可看出,实施例1和2所熔制的透紫外玻璃经检测,玻璃表观质量良好,具有良好的紫外透过率,其200nm处透光率≥73.6%,气泡度和条纹度均为a级,应力双折射≤5nm/cm,而对比例1在熔制与实施例1相同的玻璃时,未采用弱还原气氛,导致玻璃紫外透光率显著降低,而且气泡度和条纹度变差;对比例2在熔制与实施例1相同的玻璃时,炉体内为负压,导致玻璃紫外透过率严重变差,而气泡度、条纹度和应力双折射等性能严重劣化;对比例7在熔制与实施例1相同的玻璃时,炉体内压力大于0.6mpa,导致气泡多。

[0134]

实施例3和4所熔制的特殊色散玻璃经检测,玻璃表观质量良好,具有较大的相对部分色散偏离值,有利于消除光学系统中的二级光谱,其相对部分色散偏离值δp

g,f

优于-0.0120,气泡度和条纹度均为a级,应力双折射≤5nm/cm,而对比例3在熔制与实施例3相同的玻璃时,未采用弱还原气氛,导致玻璃相对部分色散偏离值显著降低,且气泡度和条纹度稍有变差;对比例4在熔制与实施例3相同的玻璃时,炉体内为负压,导致玻璃相对部分色散偏离值和表观质量严重劣化。

[0135]

实施例5所熔制的锂铝硅玻璃经检测,玻璃表观质量良好,具有良好的力学特性,其弹性模量达到89gpa,抗弯强度达到820mpa,气泡度和条纹度均为a级,应力双折射≤6nm/

cm,而对比例5在熔制与实施例5相同的玻璃时,未采用弱还原气氛,导致玻璃力学性显著降低,而且玻璃表观质量变差。

[0136]

实施例6所熔制的耐碱玻璃经检测,玻璃表观质量良好,具有良好的耐碱特性,其耐碱性达到a1级,气泡度和条纹度均为a级,应力双折射≤6nm/cm,而对比例6在熔制与实施例6相同的玻璃时,未采用弱还原气氛,导致玻璃耐碱性显著降低,由a1级变为c1级,而且玻璃表观质量降低。

[0137]

实施例7在熔制与实施例1相同的玻璃时,压力不同,所熔制的透紫外玻璃的透过率和应力双折射性能更优异。

[0138]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1